Pojęcie obróbki powierzchni metalu

Odnosi się do procesu zmiany stanu powierzchni i właściwości części oraz optymalizacji jej połączenia z materiałami matrycowymi w celu spełnienia określonych wymagań wydajnościowych przy użyciu najnowszych technologii nowoczesnych dyscyplin fizykochemicznych, metalurgicznych i obróbki cieplnej.

Klasyfikacja technologii obróbki powierzchni metali

1. Modyfikacja powierzchni

Na skład chemiczny powierzchni materiału nie ma wpływu zmiana mikrostruktury powierzchni i stanu naprężenia materiału.

2. Technologia stopów powierzchniowych

Dodanie nowych materiałów do matrycy w celu utworzenia warstwy stopowej.

3. Technologia folii powierzchniowej

Reakcja chemiczna między dodatkiem a matrycą z utworzeniem filmu konwersyjnego

4. Technologia powlekania powierzchni

Powszechne obróbki powierzchni metali

Modyfikacja powierzchni metalu

Zawiera następujące metody: hartowanie powierzchni, piaskowanie, radełkowanie, ciągnienie drutu, polerowanie, laserowe wzmocnienie powierzchni

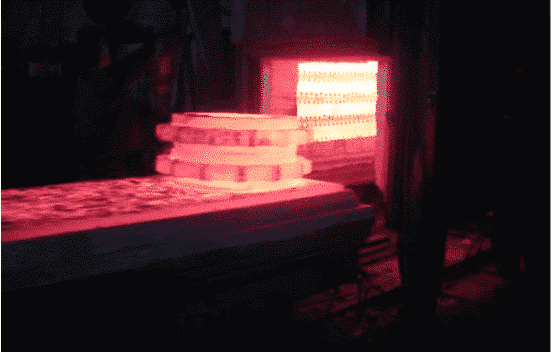

Hartowanie powierzchni metali

Odnosi się do rodzaju metody obróbki cieplnej, która austenityzuje warstwę powierzchniową i szybko ją schładza bez zmiany składu chemicznego stali w celu utwardzenia powierzchni.

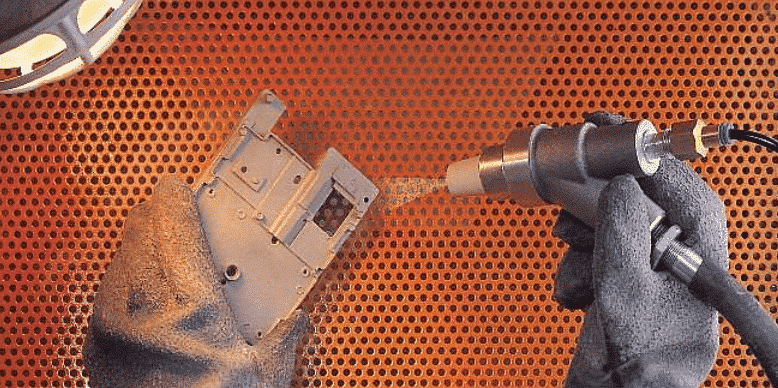

Piaskowanie powierzchni metalowych

Na powierzchnię obrabianego przedmiotu wpływają szybkie cząsteczki piasku i żelaza, które służą do poprawy właściwości mechanicznych części i zmiany stanu powierzchni. Ta operacja może skutecznie poprawić wytrzymałość mechaniczną, odporność na zużycie i wyeliminować naprężenia szczątkowe.

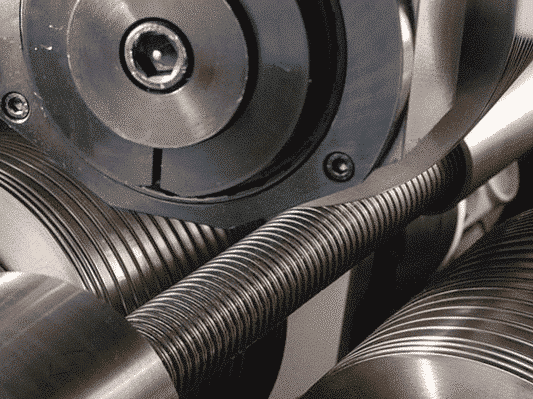

Metalowa powierzchnia Walcowanie

Polega na dociskaniu powierzchni przedmiotu obrabianego za pomocą twardego wałka w temperaturze pokojowej, aby powierzchnia przedmiotu obrabianego mogła zostać zahartowana przez odkształcenie plastyczne w celu uzyskania dokładnej i gładkiej powierzchni.

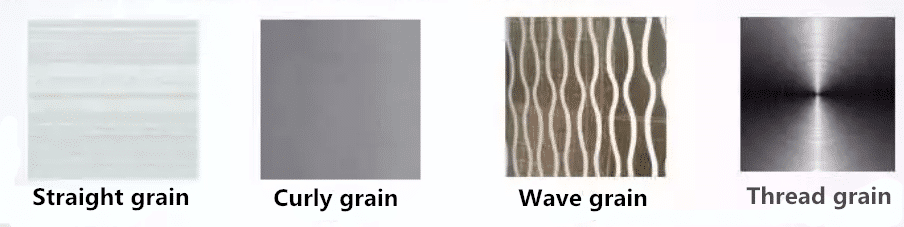

Rysowanie drutu z Metalowa powierzchnia

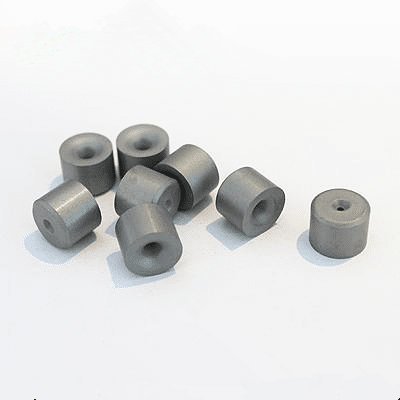

Pod działaniem siły zewnętrznej metal jest przeciskany przez matrycę, a pole przekroju metalu jest ściskane, aby zmienić jego kształt i rozmiar. Metoda nazywa się ciągnieniem drutu. Przeciąganie drutu można wykonać na kilka rodzajów nici, takich jak proste, kręcone, falowane i gwintowane, zgodnie z wymogami dekoracyjnymi.

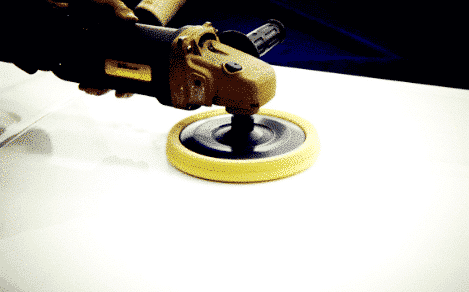

Metalowa powierzchnia Polerowanie

Polerowanie to końcowa metoda modyfikacji powierzchni części. Może uzyskać gładką powierzchnię bez poprawy dokładności przetwarzania. Wartość Ra polerowanej powierzchni może osiągnąć 1,6-0,008 um.

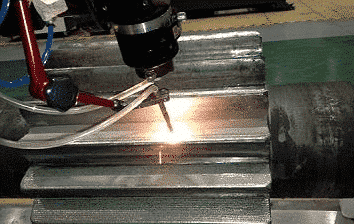

Laserowe wzmacnianie powierzchni metalowych

Skoncentrowana wiązka laserowa służy do szybkiego nagrzewania przedmiotu obrabianego, a następnie szybkiego chłodzenia przedmiotu obrabianego w celu uzyskania utwardzonej i wzmocnionej powierzchni. Laserowe wzmocnienie powierzchni ma zalety małego odkształcenia, łatwej obsługi i lokalnego wzmocnienia.

Technologia stopów metali

Metodami fizycznymi materiał dodatkowy jest dodawany do matrycy w celu utworzenia warstwy stopowej. Powszechne nawęglanie i azotowanie należą do tego rodzaju technologii. Sprawia, że metal i infiltrator są umieszczane w tej samej szczelnej komorze, aktywują powierzchnię metalu poprzez ogrzewanie próżniowe, i wprowadzają węgiel i azot do metalowej matrycy w postaci atomów, aby osiągnąć cel stopowania.

Czernienie i fosforanowanie stali Metalowa powierzchnia

Czernienie: Powstaje czarna lub niebieska warstwa tlenkowa, która izoluje powietrze przed korozją przedmiotu obrabianego.

Fosforanowanie: Elektrochemiczna metoda obróbki powierzchni metalu w celu ochrony metalu nieszlachetnego poprzez osadzenie czystego fosforanu nierozpuszczalnego w wodzie na powierzchni przedmiotu zanurzonego w roztworze fosforanującym.

Oba nie wpływają na wewnętrzną strukturę przedmiotu obrabianego. Różnica polega na tym, że czernienie żelaza i stali sprawi, że przedmiot będzie błyszczący, a fosforanowanie zwiększy grubość powierzchni przedmiotu i sprawi, że powierzchnia będzie matowa. Fosforanowanie jest bardziej ochronne niż czernienie. Czernienie jest na ogół droższe niż fosforowanie pod względem ceny.

Technologia powlekania powierzchni metalowych

Warstwa powłoki lub powłoki powstaje na powierzchni podłoża metodą fizykochemiczną. Jest to szeroko stosowane w narzędziach z węglika spiekanego.

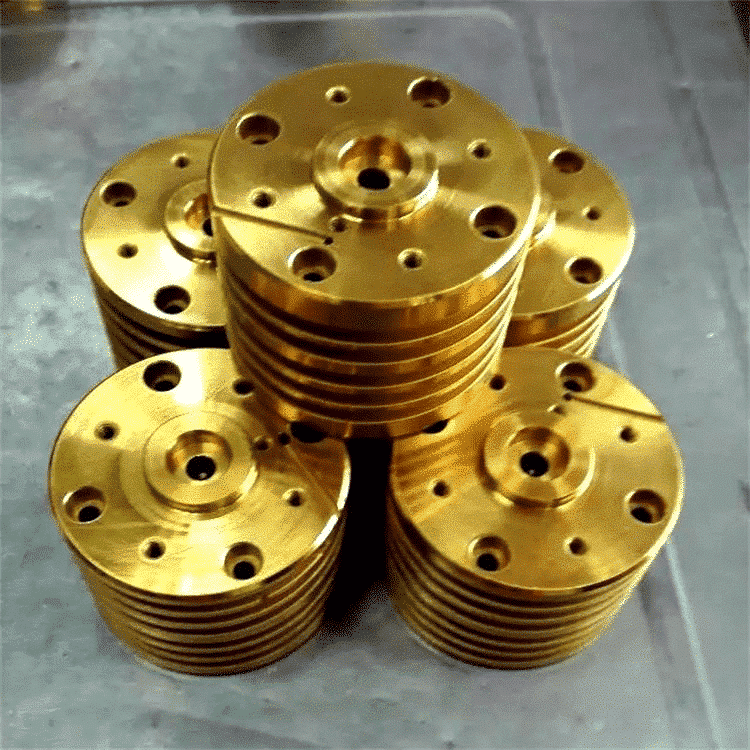

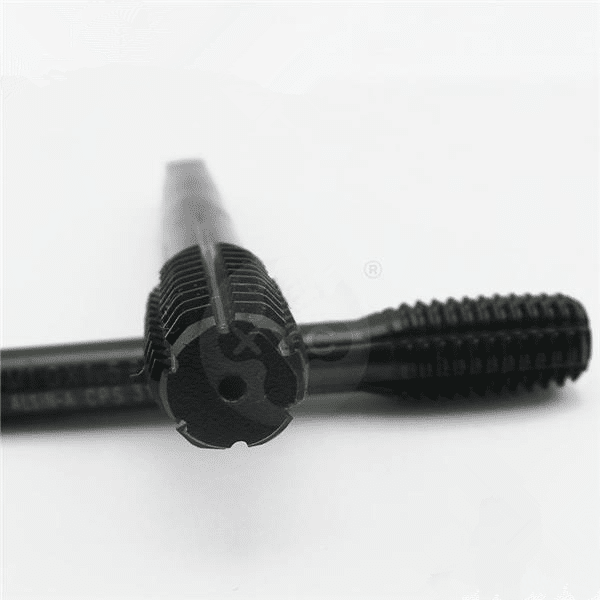

Powłoka TiN i powłoka TiCN na powierzchni metalu

Kilka mikronów grubości Cyna materiał jest zwykle złoty na narzędziu tnącym do cięcia miękkiej miedzi lub stali niskowęglowej.

czarny TiCN powłoki są najczęściej stosowane w przypadkach o małym współczynniku tarcia, ale o wysokich wymaganiach twardości.

Powyżej znajduje się nasze krótkie wprowadzenie do obróbki powierzchni metalowych. Jeśli masz więcej informacji na ten temat, zostaw wiadomość poniżej, aby omówić z nami.