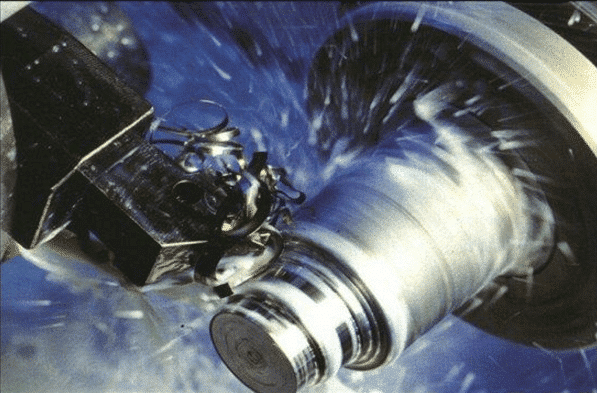

Po długim okresie rozwoju w 1860 roku płyn do cięcia zaczął być szeroko stosowany w pojazdach, strugarkach, szlifowaniu, obróbce narzędzi i obróbce gwintów. Wraz z rozwojem płynu do cięcia stopniowo powstaje olej roślinny, olej jadalny, woda i tak dalej. Często jestem proszony o zalecanie płynów do cięcia urządzeń do obróbki metalu. W rzeczywistości wybór odpowiedniego płynu tnącego jest bardzo prosty. Aby wybrać najlepszy olej, musisz zebrać podstawowe informacje na temat kryteriów wyboru. Dla uproszczenia musisz znać materiały obrabianego przedmiotu, podstawowe typy maszyn, szczegóły narzędzia i stosowane procesy fabryczne.

Jakie rodzaje płynów do cięcia są powszechne?

Aby spełnić różne wymagania przetwarzania, istnieje wiele rodzajów płynów do cięcia, które można podzielić na wodne płyny do cięcia i oleje do cięcia, w zależności od składu chemicznego i stanu.

Zasadniczo płyn do cięcia rozcieńczony wodą jest nazywany płynem do cięcia na bazie wody, a płyn do cięcia stosowany bez rozcieńczania wodą jest nazywany płynem do cięcia na bazie oleju.

- Wodne płyny do cięcia są głównie chłodzone i mają słabą smarowność. Powszechnie stosowanymi wodnymi płynami do cięcia są nierdzewny emulgator, nierdzewny emulgator smarowy, emulgator ekstremalnego ciśnienia i mikroemulsja.

- Płyny do cięcia na bazie oleju głównie smarują, ale mają słabe działanie chłodzące i czyszczące. Powszechnie stosowanymi olejowymi płynami do cięcia są czysty olej mineralny, olej tłuszczowy + olej mineralny, nieaktywne płyny do cięcia pod wysokim ciśnieniem, aktywne płyny do cięcia pod wysokim ciśnieniem itp.

Następnie ułożyłem stół, aby szczegółowo przedstawić rodzaje i właściwości płynów do cięcia.

| Kategoria | rodzaj | kompozycja | charakterystyka |

| rozpuszczalne w wodzie | Emulsja Antirustowa | Składa się z oleju mineralnego, emulgatora, inhibitora rdzy itp. Zawartość oleju mineralnego wynosi około 50% ~ 80% w wodzie, tworząc emulsję olej w wodzie. | W porównaniu z płynem do cięcia na bazie oleju zaletą emulgatora jest dobry efekt chłodzenia. Zasadniczo roztwór wodny rozcieńczony 5% ~ 10% ma niższy koszt i jest bezpieczny w użyciu. Największą wadą emulgatora jest jego niska stabilność, podatność na bakterie i pleśnie oraz krótki okres użytkowania. |

| Odporna na rdzę emulsja smarowa | Zawiera tłuszcze zwierzęce i roślinne lub długołańcuchowe kwasy tłuszczowe (takie jak kwas oleinowy). Do emulsji można dodać niewielką ilość węglanu sodu, piasku lub benzoesanu sodu, aby przedłużyć żywotność. | Ma dobrą smarowność, ale wadą jest to, że te tłuszcze zwierzęce i roślinne lub długołańcuchowe nienasycone kwasy tłuszczowe łatwo ulegają rozkładowi przez mikroorganizmy i grzyby, a cykl stosowania jest bardzo krótki. | |

| Emulsja ekstremalnego ciśnienia | Zawiera rozpuszczalne w oleju siarki, fosfor i chlor dodatki o podwyższonym ciśnieniu. | Ma silne ekstremalne ciśnienie i śliskość. Może być stosowany do cięcia przy równej wadze, takiego jak osiąganie, przeciąganie i bandowanie. Może być również stosowany do obróbki trudnych do cięcia materiałów, takich jak stal nierdzewna i żaroodporna stal stopowa. | |

| na bazie oleju | Olej odporny na tłuszcz (lub dodatek olejowy) + olej mineralny | Powszechnie stosowanymi olejami tłuszczowymi są olej rzepakowy, olej sojowy, smalec i tak dalej. | Olejoodporny smar ma silne właściwości adsorpcyjne na powierzchni metalu i dobre właściwości smarne. Jego wadą jest to, że łatwo utlenia się i psuje, i tworzy śluzowy film (żółty pistolet), który jest trudny do czyszczenia na powierzchni obrabiarki. Zwykle stosuje się go w precyzyjnym cięciu, takim jak wykańczanie miękkiego pręta, frezowanie kół zębatych, tworzenie przekładni i tak dalej. |

| Aktywny płyn do cięcia pod ekstremalnym ciśnieniem | Wykonany jest z oleju mineralnego i siarki o podwyższonym ciśnieniu o dużej reaktywności. | Ma dobrą odporność na spiekanie i bardzo długą smarowność, może poprawić żywotność narzędzi skrawających w wysokich temperaturach i wysokich warunkach łoża, a także ma silną zdolność kontrolną do usuwania resztek narzędzi skrawających. Służy głównie do cięcia materiałów łatwych do gryzienia i trudnych w obróbce. | |

| Nieaktywny płyn do cięcia pod wysokim ciśnieniem | Składa się z oleju mineralnego i nieaktywnych dodatków o ekstremalnym ciśnieniu. | Smarowanie pod ekstremalnym ciśnieniem jest dobre w przypadku korozji metali nieżelaznych. Łatwy w użyciu, szeroko stosowany w różnych środowiskach przetwarzania |

Wracając do początkowego tematu, jak wybrać płyn do cięcia dla różnych materiałów narzędziowych

Zrozumienie rodzajów i cech płynów skrawających, które cztery czynniki wymagają uwagi?

Materiały do obróbki

Niektóre metale są trudniejsze do przetworzenia niż inne. Stal nierdzewna, stopy obce i bardzo twarde metale wymagają płynów do cięcia o wysokiej wydajności. Inne metale, takie jak mosiądz i aluminium, można łatwo przetwarzać za pomocą olejów ogólnego zastosowania.

W przypadku metali twardych i o niskiej obrabialności wymagane są płyny do cięcia o wysokiej zawartości dodatku o doskonałym ciśnieniu ekstremalnym (EP) i odporności na spawanie. W większości przypadków oleje te zawierają aktywną siarkę i chlor, aby chronić narzędzia i zapewnić dobre wykończenie części.

For brass, aluminum, many carbon and low alloy steels, cutting fluids containing lubricant additives, friction modifiers, and low extreme pressure/welding resistance are sufficient. These oils are usually formulated with sulfurized fats (inactive) and/or chlorinated paraffins. Active cutting fluids (containing active sulfur) should not be used for brass and aluminum because they can contaminate or stain finished parts. Oils for brass and aluminum are often referred to as “non-dyeing” oils.

Podstawowe typy maszyn

Typ maszyny określi również właściwości niektórych płynów skrawających. Na przykład występuje poważne zanieczyszczenie krzyżowe między olejem smarowym a płynem tnącym maszyny śrubowej. Dlatego te maszyny często używają olejów podwójnego lub potrójnego zastosowania, które można stosować w skrzyniach smarowniczych, układach hydraulicznych i zbiornikach płynów do cięcia.

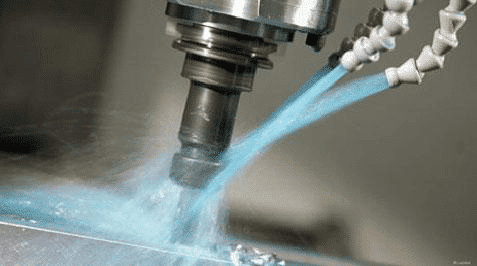

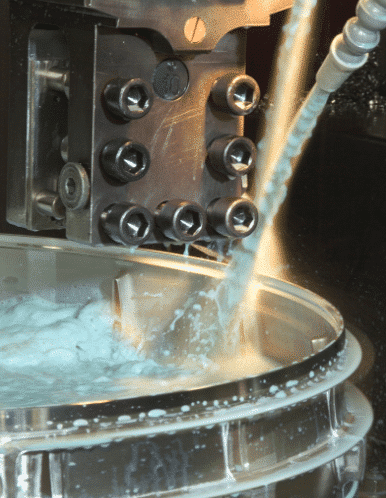

Maszyny docierające, wiertarki do pistoletów i wiertarki do głębokich otworów wymagają olejów o lepszej lepkości, aby uzyskać szybkie chłodzenie, dobre mycie wiórów i wiórów oraz brak wytwarzania piany poprzez dostawy narzędzi i zastosowania pod wysokim ciśnieniem. Producenci surowego sprzętu CNC mogą ograniczyć płyny do cięcia, ponieważ mogą nie być kompatybilne z częściami maszyny, takimi jak uszczelki. Szlifierki bezkłowe mogą wymagać twardszego płynu niż szlifierki do powierzchni.

Przygotuj się na dyskusję na temat wyposażenia zakładu, gdy dostawcy proszeni są o sugestie dotyczące płynów do obróbki metali.

Szczegóły narzędzia

Niektórych dodatków płynów skrawających nie można skutecznie stosować z określonymi powłokami, a nieprawidłowe oleje ścierne mogą prowadzić do obciążeń kół i innych problemów. Jeśli wydajesz dodatkowe pieniądze na narzędzia z węglików spiekanych, powłoki kobaltowe lub sześcienne ściernice z azotku boru (CBN), warto wybrać płyn do cięcia, który maksymalizuje wydajność i zyski ekonomiczne.

Narzędzia z węglika spiekanego:

Węglik spiekany składa się z węglika wolframu (WC), węglika tytanu (TiC), węglika tantalu (TaC) i kobaltu 5%-10%. Jego twardość jest znacznie wyższa niż w przypadku stali szybkotnącej. Jego maksymalna dopuszczalna temperatura pracy może osiągnąć 1000 C. Ma doskonałą odporność na zużycie i może zmniejszyć zjawisko wiązania między wiórami podczas obróbki materiałów stalowych.

Ze względu na dobrą czerwoną twardość narzędzi skrawających z węglika spiekanego, cięcie na sucho jest zwykle stosowane w obróbce materiałów ogólnych bez płynu skrawającego.

| 1 | Podczas cięcia na sucho wzrost temperatury przedmiotu obrabianego w wysokiej temperaturze ułatwia wytwarzanie odkształcenia termicznego, co wpływa na dokładność obróbki przedmiotu obrabianego. Dlatego przy wyborze płynu do cięcia należy wziąć pod uwagę wrażliwość węglika spiekanego na nagłe ciepło, aby narzędzie mogło być równomiernie ogrzewane w miarę możliwości, w przeciwnym razie doprowadzi to do zawalenia się krawędzi. |

| 2 | W przypadku cięcia z dużą prędkością obszar cięcia należy spryskać płynem do cięcia o dużym przepływie, aby uniknąć nierównomierności termicznej narzędzia i zapadania się krawędzi oraz aby zmniejszyć zanieczyszczenie sadzą spowodowane parowaniem z powodu nadmiernej temperatury. |

Ogólnie przewodność cieplna płynów do cięcia na bazie oleju jest niska, a ryzyko nagłego chłodzenia narzędzia jest mniejsze niż ryzyko płynów do cięcia na bazie wody. Dlatego na ogół odpowiednie są płyny do cięcia na bazie oleju zawierające dodatki przeciwzużyciowe. Podczas cięcia płynem tnącym należy zwrócić uwagę na równomierne chłodzenie narzędzia. Lepiej jest wstępnie schłodzić narzędzie przed rozpoczęciem cięcia.

Ceramiczne narzędzia tnące:

Materiał ten jest spiekany przez tlenek glinu, metal i węglik w wysokiej temperaturze. Jego odporność na wysokie temperatury jest lepsza niż w przypadku węglika spiekanego. Dlatego na ogół stosuje się cięcie na sucho.

Biorąc pod uwagę równomierne chłodzenie i unikanie nadmiernej temperatury, często stosuje się płyn do cięcia na bazie wody, ale lepiej jest wlewać w sposób ciągły i wystarczający bez przerwy.

Diamentowe narzędzia tnące:

Diamentowe narzędzia tnące mają bardzo wysoką twardość, zwykle przy użyciu cięcia na sucho. Aby uniknąć nadmiernej temperatury, w wielu przypadkach stosuje się płyny do cięcia na bazie wody, podobnie jak ceramikę.

Narzędzia do cięcia stali szybkotnącej

Materiał ten to wysokogatunkowa stal stopowa na bazie chromu, niklu, wolframu, molibdenu i wanadu (niektóre zawierają również aluminium). Jego odporność na ciepło jest oczywiście wyższa niż w przypadku stali narzędziowej, a dopuszczalna maksymalna temperatura może osiągnąć 600 C. Ma wysoką wytrzymałość i nadaje się do obrabianego przedmiotu o złożonej geometrii i ciągłego cięcia, a stal szybkotnąca ma dobrą skrawalność i akceptowalną cenę.

Ze względu na słabe zaczerwienienie i twardość narzędzi do cięcia stali szybkotnącej, potrzebny jest płyn do cięcia.

| 1 | Do cięcia przy niskiej i średniej prędkości zalecane są płyny do cięcia lub emulgatory na bazie oleju. |

| 2 | W przypadku szybkiego cięcia odpowiedni jest wodny płyn do cięcia ze względu na wysoką wartość opałową. |

| 3 | Do wykończenia stosuje się emulgator lub płyn do cięcia pod wysokim ciśnieniem, aby zmniejszyć tarcie, poprawić jakość i dokładność powierzchni oraz przedłużyć żywotność narzędzia. |

Jeśli zastosowany zostanie płyn chłodzący na bazie oleju, powstanie więcej mgły olejowej, co z łatwością spowoduje oparzenia przedmiotu obrabianego, obniży jakość obróbki i zwiększy zużycie narzędzia. Ponadto do obróbki zgrubnej zaleca się stosowanie roztworu wodnego o bardzo wysokim ciśnieniu lub emulgatora o wysokim ciśnieniu.

Technologia fabryczna

Płyny do cięcia muszą spełniać wymagania produkcyjne bez powodowania problemów w dalszych działaniach. Płyny najbardziej odpowiednie do obróbki mechanicznej mogą powodować poważne problemy w czyszczeniu, malowaniu, pakowaniu lub obróbce. Przegląd procesów końcowych, w tym przechowywania i transportu, określi kluczowe wymagania, jakie muszą spełniać płyny do obróbki metali. Zidentyfikowanie tych wymagań na wczesnym etapie procesu selekcji pozwoli uniknąć marnowania czasu i pieniędzy na testowanie i instalowanie niewłaściwych płynów.

W każdym razie, płyny do cięcia mogą mieć wpływ na twój sprzęt, personel, środowisko i reputację firmy. Jeśli poświęcisz czas na staranne wybranie, zakup wysokiej jakości produktów od renomowanych dostawców i poszukiwanie fachowej porady technicznej, otrzymasz znaczne zwroty. Właściwy wybór poprawi jakość produktu, zmniejszy koszty produkcji i pozwoli uniknąć kosztownych problemów związanych z dalszym przetwarzaniem.

Teraz musisz wiedzieć, jak wybrać najwyższej jakości smar do cięcia zgodnie ze swoimi wymaganiami. subskrybuj nas teraz, aby uzyskać podobne blogi, które są pomocne w twoim projekcie.