Precyzyjna tokarka CNC w połączeniu z zaawansowanym narzędziem tnącym zapewnia nam doskonałą szybkość usuwania materiału i wydajność. Jako łącznik między tokarką a narzędziami tnącymi uchwyt narzędzia odgrywa ważną rolę w uzyskiwaniu pożądanych rezultatów. Jak więc wybrać odpowiedni uchwyt narzędziowy w celu jak najlepszej konserwacji i łatwości użytkowania?

Zależy od przedmiotu obrabianego

Najważniejszym czynnikiem wpływającym na wybór zbierania jest obrabialność obrabianego przedmiotu i jego ostateczny status, który może określić uchwyt narzędzia w najbardziej racjonalnym rozmiarze, aby pomóc końcówce frezu osiągnąć odpowiednią pozycję, jakiej wymaga cała obróbka. Uchwyt powinien być tak prosty i łatwy w użyciu, jak to możliwe, aby zminimalizować możliwość wystąpienia błędu operatora.

The basic components of the machine tool play a key role – the fast machine tool with linear guide rail will make full use of the tool handle specially designed for high-speed application, while the machine tool with box groove will provide support for heavy-duty machining. Multi task machine tool can complete turning and milling / drilling processes at the same time.

Uchwyt narzędzia można również wybrać zgodnie ze strategią obróbki. Na przykład, aby zmaksymalizować wydajność w procesach cięcia z dużą prędkością (HSC) lub w zastosowaniach do cięcia o wysokiej wydajności (HPC), w warsztacie zostaną wybrane różne narzędzia skrawające. Pierwszy z nich obejmuje płytszą głębokość skrawania HHS, podczas gdy drugi koncentruje się na zwiększeniu szybkości usuwania metalu na maszynach o wystarczającej mocy, ale o ograniczonej prędkości.

Niskie powtarzalne bicie promieniowe pomaga zapewnić stałe włączenie narzędzia, zmniejszając w ten sposób wibracje i maksymalizując żywotność narzędzia. Równowaga jest bardzo ważna. Wysokiej jakości rękojeść narzędzia powinna osiągnąć precyzyjną równowagę dynamiczną przy g2,5-25000 RPM (1 g.mm). W zależności od aktualnej sytuacji lub po konsultacji z dostawcą narzędzi warsztat obróbki może ustalić system rękojeści narzędzia, który może zaspokoić potrzeby produkcyjne w ekonomiczny i wydajny sposób.

Każdy uchwyt ma własny segment rynku

Bez względu na to, czy jest to prosty typ stały, typ płaszcza, typ termokurczliwy, typ mechaniczny czy typ hydrauliczny, rękojeść narzędzia musi spełniać określone wymagania procesowe.

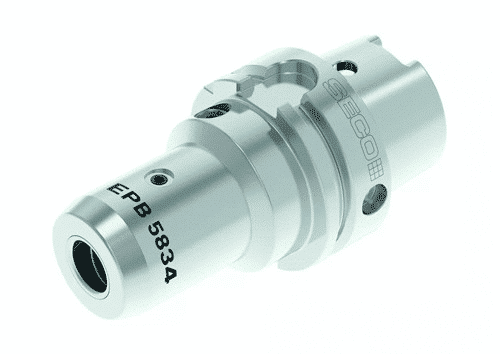

Wiosenne tuleje i wymienne kurtki

Jest to najczęściej stosowana technologia okrągłego uchwytu. Ekonomiczny i wydajny typ Er zapewnia różne rozmiary i siłę docisku wystarczającą do realizacji niezawodnych lekkich procesów frezowania i wiercenia. Precyzyjny trzon z płaszczem Er ma niskie bicie promieniowe (na końcu <5 μm) i może być zrównoważony w celu uzyskania symetrycznego projektu w procesach o dużej prędkości, podczas gdy wzmocniony typ może być stosowany do obróbki o dużej wytrzymałości. Er uchwyt jest wygodny do szybkiej konwersji i może być stosowany do różnych średnic narzędzi.

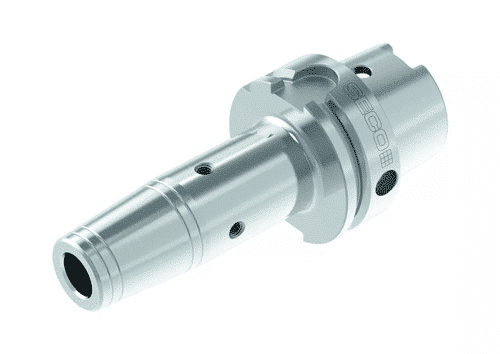

Uchwyt termiczny

Może zapewnić silną siłę mocowania, koncentryczność 3 μm przy 3 XD i doskonałą jakość równowagi dynamicznej. Mała konstrukcja uchwytu pozwala łatwo dotrzeć do trudnych elementów.

Ulepszony uchwyt

Możliwe jest frezowanie od średniego do ciężkiego, ale siła mocowania zależy od tolerancji średnicy wewnętrznej trzonu i trzonu. Do narzędzia rozprężnego wymagane jest specjalne urządzenie grzewcze, a proces ogrzewania / chłodzenia wymaga więcej czasu instalacji niż zwykła zmiana płaszcza.

Tuleja frezarska mechaniczna

It provides strong clamping force and high radial rigidity through multi row needle roller bearings. The design can realize heavy load milling and rapid tool change, but the runout may be larger than the jacket system. The size of the mechanical collet is usually larger than other shank types, which may limit the tool’s access to certain part features.

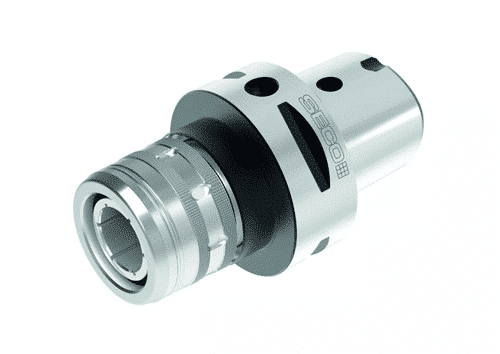

W porównaniu z uchwytem mechanicznym, uchwyt hydrauliczny, który wykorzystuje ciśnienie oleju do wytworzenia siły zaciskającej, ma mniej elementów wewnętrznych, więc jego kształt jest stosunkowo cieńszy. Uchwyt hydrauliczny ma niskie bicie promieniowe, które może skutecznie rozwiercać, wiercić i frezować z dużą prędkością wrzeciona, ale jest wrażliwy na duże obciążenie promieniowe.

Wrzeciono lub stożkowy koniec determinują zdolność przenoszenia momentu obrotowego i dokładność centrowania narzędzia

Równie ważne jak sposób mocowania uchwytu narzędzia narzędzie tnące jest sposób montażu uchwytu narzędzia na wrzecionie maszyny. Tradycyjne uchwyty narzędziowe BT, DIN i cat nadają się do mniejszych obrabiarek, ale mogą być ograniczone w obróbce z dużą prędkością. Modele, które stykają się zarówno ze stożkiem, jak i powierzchnią czołową trzonu, zapewniają większą sztywność i dokładność, szczególnie w przypadku dużego zwisu. Niezawodne przenoszenie większego momentu obrotowego wymaga większego rozmiaru stożka. Na przykład chwyt narzędzia hsk-e32 nie może zastąpić hsk-a125a w obróbce ciężkiej.

Wybór kształtu stożka trzonu zwykle różni się w zależności od regionu. W połowie lat dziewięćdziesiątych obrabiarki 5-osiowe stały się coraz bardziej popularne, podczas których HSK zaczęło pojawiać się w Niemczech. Chwytak kota jest używany głównie w Stanach Zjednoczonych, podczas gdy w Azji chwyt BT jest bardzo popularny i często jest to model z dwustronnym kontaktem stożek / koniec.

HSK jest powszechnie stosowany w obróbce 5-osiowej. PSC (system mocowania wielokątów: capto) i KM są używane głównie do obrabiarek wielozadaniowych, przyjmując standard ISO. Km i capto to systemy modułowe, które pozwalają na montaż narzędzia o określonej długości poprzez połączenie przedłużki lub redukującej. Wraz z rosnącą popularnością obrabiarek wielozadaniowych coraz popularniejsze staje się wykonywanie toczenia, frezowania, wiercenia i innych rodzajów obróbki za pomocą jednorazowego mocowania.

Podsumowanie

Warsztat musi zwracać uwagę na znaczenie uchwytu narzędziowego w systemie obróbczym i wiedzieć, jak dopasować odpowiedni uchwyt narzędziowy do konkretnej obrabiarki, strategii obróbki i przedmiotu obrabianego, aby poprawić wydajność i obniżyć koszty.

Przyszłe ulepszenia technologiczne nie będą już ograniczone do samego uchwytu. Zarządzanie narzędziami za pomocą oprogramowania i tagów RFID jest kluczowym elementem produkcji opartej na danych i staje się coraz bardziej powszechne. Postępy w technologii oprawek obejmują oprawkę wyposażoną w czujnik, która może monitorować siłę nacisku na uchwyt w czasie rzeczywistym. Zebrane dane pozwalają operatorowi dostosować parametry przetwarzania podczas przetwarzania, nawet poprzez sztuczną inteligencję (AI) połączoną z jednostką sterującą maszyny. Te technologie i inne nowe technologie dodatkowo zwiększą wartość wkładu produkcyjnego trzonu narzędzia w procesie przetwarzania.