Motoryzacyjny trend lekkości w towarzystwie stopu aluminium

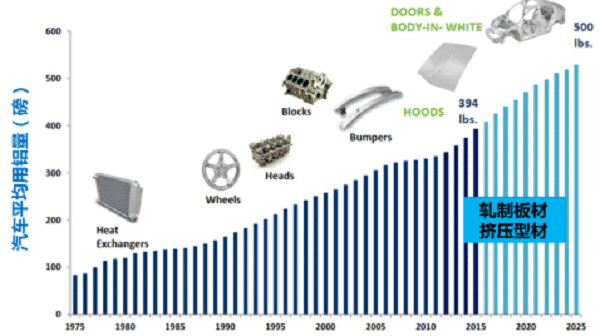

Ryc. 1. Zmiany średniej ilości aluminium używanego w samochodach europejskich

Dziś termin „lekki” ewoluował od terminologii przemysłu motoryzacyjnego do słownictwa o wysokiej częstotliwości w wiadomościach medialnych. W „Made in China 2025” lekkość została również uznana za ważny kierunek rozwoju przemysłu motoryzacyjnego. Mówiąc najprościej, „lekkość” polega na jak największym zmniejszeniu masy pojazdu przy jednoczesnym zapewnieniu wytrzymałości i bezpieczeństwa pojazdu, a tym samym poprawie mocy pojazdu, zmniejszeniu zużycia paliwa i zmniejszeniu zanieczyszczenia spalin. W ostatnich latach, gdy wymagania dotyczące ochrony środowiska i oszczędzania energii stały się bardziej rygorystyczne, zmniejszanie ciężaru samochodów stało się nie do powstrzymania trendem w rozwoju światowych samochodów. Według Europejskiego Stowarzyszenia Aluminium każde 100 kg jakości samochodu może zaoszczędzić 0,6 l paliwa na 100 kilometrów i zmniejszyć emisję CO2800-900 g. Aluminium ma gęstość zaledwie 1/3 stali i ma dobrą plastyczność i odzysk. Jest to idealny lekki materiał do samochodów. Podczas pierwszego kryzysu naftowego lat 70., w obliczu rosnących cen ropy, producenci samochodów na całym świecie próbowali wykorzystywać stopy aluminium do produkcji stalowych chłodnic, głowic cylindrów i zderzaków. Oszczędność paliwa. Od tego czasu udział stopów aluminium w samochodach rośnie. Według danych badawczych opublikowanych przez słynną firmę konsultingową Ducker Worldwide, średnie zużycie aluminium w europejskich samochodach potroiło się od 1990 roku z 50 kg do obecnych 151 kg i wzrośnie do 196 kg w 2025 roku.

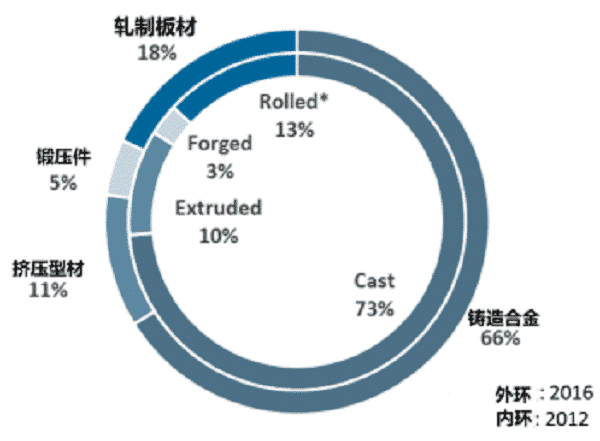

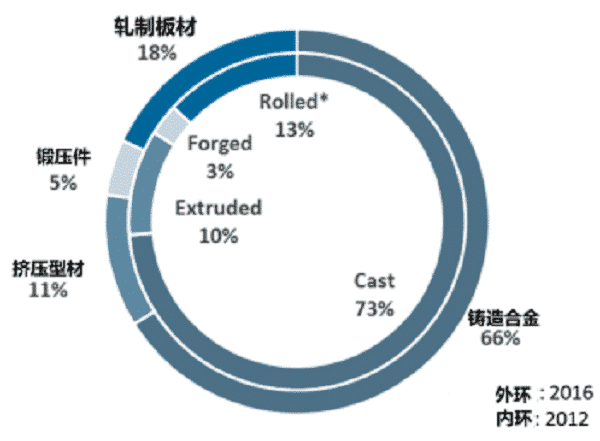

Rysunek 2. Europejski współczynnik dystrybucji aluminium samochodowego (140 kg) (dane z 2012 r.)

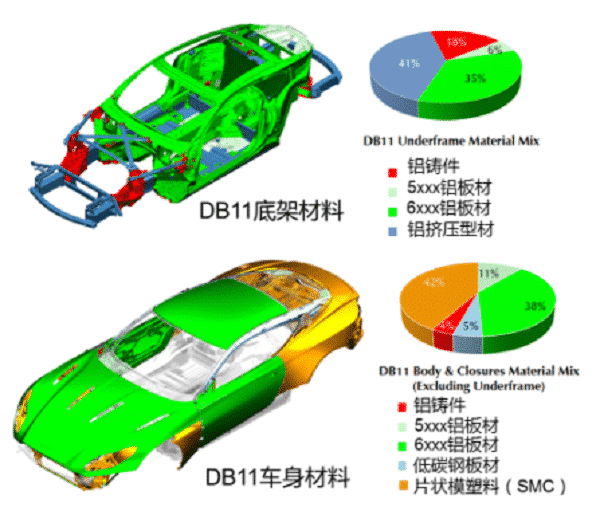

Obecnie trend lekkich pojazdów staje się coraz bardziej gwałtowny, a stopy aluminium są szeroko stosowane w piastach, silnikach, chłodnicach i przewodach olejowych. Jakość nadwozia stanowi około 40% całkowitej masy samochodu. Masa karoserii odgrywa ważną rolę w redukcji masy całego samochodu. Według Europejskiej Konferencji Nadwozi z 2016 r. (EuroCarBody 2016) wskaźnik zastosowania stopu aluminium osiągnął ponad połowę jakości niektórych wysokiej klasy modeli nadwozia w kolorze białym (tj. nadwozia, które jest spawane, ale nie lakierowane) ). Na przykład wskaźnik zastosowania stopu aluminium DB11 firmy Aston Martin wynosi aż 86,11 TP3T, druga generacja Hondy NSX (Acura NSX) to 79,01 TP3T, a Land Rover Discovery piątej generacji to 62,91 TP3T. Jednak zastosowanie stopów aluminium na korpusie zwykłych modeli jest wciąż stosunkowo niewielkie. Według danych znanej firmy konsultingowej Ducker Worldwide, penetracja paneli ze stopu aluminium w karoseriach samochodów wyniosła w 2015 r. w niektórych modelach z wyższej półki. Lekkie nadwozie jest ważnym tematem badawczym w rozwoju lekkich producentów.

Rysunek 3. Rozkład aplikacji stopu aluminium Aston Martin DB11

2. Główne rodzaje stopów aluminium do pojazdów

Obecnie stopy aluminium do samochodów można zasadniczo podzielić na stopy aluminium odlewane ciśnieniowo i stopy aluminium odkształcone, spośród których głównie stosuje się stopy aluminium odlewane ciśnieniowo, co stanowi około 66%. Zdeformowany stop aluminium można dalej podzielić na walcowany arkusz (18%), arkusz wytłaczany (11%) i niewielką ilość części kutych (5%). Warto zauważyć, że chociaż odlew stopu aluminium w 2016 r. Jest nadal główną postacią stopu aluminium samochodowego, jego udział spadł o 8 punktów procentowych w porównaniu z 2012 r. Przeciwnie, z powodu opracowania lekkiego nadwozia udział walcowanego arkusz znacznie wzrósł z 13% w 2012 r. do 18% w 2016 r. Jednocześnie udział wytłaczanych profili i odkuwek niewiele się zmienia.

Rysunek 4. Porównanie europejskich samochodowych stopów aluminium w 2016 i 2012 r

a. stop aluminium

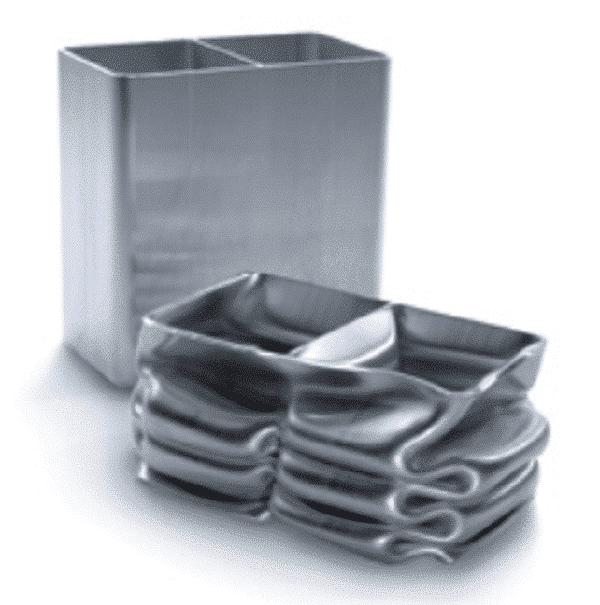

Odlew stopu aluminium jest najczęściej stosowanym rodzajem stopu aluminium w większości samochodów i jest szeroko stosowany w elementach konstrukcyjnych, takich jak koła, części silnika, ramy, wsporniki amortyzatorów i ramy przestrzenne. W przemyśle motoryzacyjnym odlewane koła ze stopów aluminium są najszybciej rozwijającymi się częściami o wyższych wskaźnikach aluminiowania. Obecnie większość kół ze stopu aluminium jest wytwarzana przez odlewanie niskociśnieniowe przy użyciu stopu A356, a niektóre koła wysokiej jakości są wytwarzane przez odlewanie przez wytłaczanie, kucie matrycowe lub przędzenie. Zarówno blok cylindrów, jak i głowica silnika wymagają dobrego przewodnictwa cieplnego i odporności na korozję, co jest zaletą stopu aluminium. Obecnie duża liczba samochodów krajowych i zagranicznych korzysta z aluminiowych bloków cylindrów i głowic cylindrów, ale w niektórych miejscach, w których wymagana jest wysoka wytrzymałość i wysoka wytrzymałość, wciąż stosuje się żeliwo. W ostatnich latach rozwój nowych stopów Al-Si-Cu-Mg-Fe i rozwój odpowiednich technologii odlewania umożliwiły odlewy stopów aluminium osiągnięciu wyższych osiągów, dodatkowo promując zastosowanie stopów aluminium w częściach silników, w tym w silnikach Diesla. Metody odlewania głowic cylindrów są również różnorodne, takie jak odlewanie grawitacyjne i odlewanie pod niskim ciśnieniem. Ponadto odlewane stopy aluminium były szeroko stosowane w częściach konstrukcyjnych, takich jak wsporniki amortyzatorów, zestawy akumulatorów pojazdów elektrycznych i szafy konstrukcyjne. Ponieważ komponenty te są głównie członami cienkościennymi o skomplikowanych kształtach, często są one wytwarzane metodą odlewania pod wysokim ciśnieniem przy użyciu stopu Al-Si.

b. formowany stop aluminium

W porównaniu z odlewanymi stopami aluminium, średni udział odkształconych stopów aluminium w samochodach jest nadal niewielki. Według badania przeprowadzonego przez Ducker Worldwide zdeformowane stopy aluminium stanowiły tylko 34% stopów aluminium samochodowego w 2016 r. (18% dla walcowanych blach, 11% dla profili wytłaczanych i 5% dla odkuwek). Jednak w niektórych wysokiej klasy modelach, które wykorzystują całkowicie aluminiowy korpus, udział odkształconego aluminium jest znacznie wyższy niż w przypadku odlewanego aluminium. Obecnie przemysł zainwestował znaczne środki w badania i rozwój oraz technologię odkształcania stopów aluminium, w tym w całkowicie aluminiową obudowę, a ich udział gwałtownie wzrósł. Ducker Worldwide przewiduje, że ze względu na szybki rozwój technologii karoserii ze stopów aluminium zastosowanie zdeformowanych stopów aluminium (zwłaszcza blach walcowanych) w samochodach spowoduje szybki wzrost (jak pokazano na rycinie 1).

Zdeformowany stop aluminium w motoryzacji obejmuje głównie serię 5xxx (typ Al-Mg), typ 6xxx (typ Al-Mg-Si) oraz niewielką ilość serii 2xxx (typ Al-Cg) i typ 7xxx (Al-Zn- typu Mg). Wśród nich stop serii 5xxx nie może być poddany obróbce cieplnej i wzmocnieniu, a właściwości formowania są doskonałe. Jednak po uformowaniu granica plastyczności jest wydłużona, a powierzchnia pomarszczona, co wpływa na jakość wyglądu produktu, dlatego jest stosowana głównie w przypadku skomplikowanych kształtów, takich jak panel wewnętrzny. Stop serii 6xxx można poddać obróbce cieplnej i wzmocnić za pomocą stałego roztworu Mg i Si oraz starzeniowego wytrącania fazy Mg2Si. Wytrzymałość po powlekaniu i suszeniu jest lepsza, a odporność na wgniecenia jest wysoka, co jest odpowiednie dla wymagań zewnętrznego panelu i ramy nadwozia. Siła, sztywność. Oprócz blach walcowanych, profile wytłaczane są również ważnymi zdeformowanymi stopami aluminium w motoryzacji, ogólnie odpowiednimi do elementów konstrukcyjnych o równym przekroju, takich jak zderzak, skrzynia pochłaniająca energię, przednia część przedniej belki podłużnej, próg, tylna część tylnej belki podłużnej. Średnia wytrzymałość 6xxx jest głównym materiałem na profile wyciskane ze względu na wysoką szybkość wytłaczania i jakość powierzchni, a także właściwości utwardzania starzeniowego podczas wytłaczania. Wysokowytrzymałe stopy aluminium 7xxx są również wykorzystywane do produkcji profili wyciskanych, gdzie wymagana jest wysoka wytrzymałość. Jednocześnie, w celu poprawy udarności, profile profili to głównie „usta”, „dzień” i „siatka”.

Rysunek 5. Skrzynka pochłaniająca energię typu „Dzień” dla profili wytłaczanych (przed zderzeniem po lewej i po zderzeniu po prawej)

3. Wyzwanie i kierunek rozwoju samochodowego stopu aluminium

Stopy aluminium odgrywają ważną rolę w fali lekkich samochodów, ale stoją też przed ważnymi wyzwaniami. W rzeczywistości odchudzenie nie polega tylko na zmniejszeniu masy, ale także na zrównoważeniu osiągów, bezpieczeństwa, kosztów i masy pojazdu. Obecnie odporność rdzenia samochodowych stopów aluminium jest nadal wysoka, co sprawia, że zastosowanie całkowicie aluminiowego nadwozia ogranicza się tylko do modeli z najwyższej półki i tymczasowo nie można go rozszerzyć na dużą liczbę modeli ekonomicznych. Ograniczenie wydajności stopów aluminium jest również ważnym czynnikiem ograniczającym jego rozwój. W niektórych częściach nadal nie może zastąpić stali. Jednocześnie technologia łączenia stopów aluminium, zwłaszcza technologia łączenia wielu materiałów żeliwo-aluminium, stal-aluminium, magnez-aluminium itp., jest również ważnym czynnikiem w zastosowaniu stopów aluminium w samochodach. Nowe Audi A8 D5 „odrzuciło” całkowicie aluminiowe nadwozie, które było używane przez ponad 20 lat, i zastosowało stal o wysokiej wytrzymałości i znacznej masie. Dotknięty tym model D5 zyskał o 51 kg więcej niż poprzedni model, ale sztywność skrętna nadwozia wzrosła o 24%, znacznie zwiększono bezpieczeństwo, a koszt znacznie obniżono.

W ramach szóstego programu ramowego UE zorganizowała 38 jednostek w dziewięciu krajach i regionach w latach 2004-2009 w celu wdrożenia wspólnego projektu badawczo-rozwojowego superlekkiego nadwozia (SuperLight-Car). Doświadczenie tego projektu pokazuje, że dalszy rozwój samochodowych stopów aluminium powinien koncentrować się na rozwoju nowych wysokowydajnych stopów i nowych technologii produkcji. Prace badawczo-rozwojowe muszą również integrować zasoby. Producenci samochodów przejmą inicjatywę we współpracy z surowcami, dostawcami części i powiązanymi instytucjami naukowo-badawczymi, aby wspólnie badać zaawansowane lekkie technologie i promować tworzenie lekkiego łańcucha przemysłowego.

Główne materiały referencyjne:

1.Hirsch, J. (2014). Najnowsze osiągnięcia w aluminium do zastosowań motoryzacyjnych. Transactions of Nonferrous Metals Society of China, 24 (7), 1995-2002.

2. Hirsch, J. (2011). Aluminium w innowacyjnej lekkiej konstrukcji samochodu. Transakcje materiałowe, 52 (5), 818-824.

3. Lahaye, C., Hirsch, J., Bassan, D., Criqui, B., Sahr, C., Goede, M., i Volkswagen, AG (2008). Wkład aluminium w wieloskładnikową lekką konstrukcję BIW superlekkiego samochodu [C]. W HIRSCH J, SKROTZKI B, GOTTSTEIN G. Postępowania z 11. Międzynarodowej Konferencji na temat Stopów Aluminium. Weinheim: WILEY-VCH Verlag GmbH & Co. KGaA (str. 2363-2373).

4. Zawartość glinu w samochodach. Ducker Worldwide, https://www.ducker.com/

5.Aluminium w samochodach, odblokowując lekki potencjał. Europejskie Stowarzyszenie Aluminium, https://www.european-aluminium.eu/

6. Goede, M., Stehlin, M., Rafflenbeul, L., Kopp, G., i Beeh, E. (2009). Super Light Car - lekka konstrukcja dzięki wielomateriałowej konstrukcji i integracji funkcji, European Transport Research Review, 1: 5-10.

7.2016 Informacje o Europejskiej Konferencji Organów (EuroCarBody).