Pęknięcie gaszące jest powszechną wadą gaszącą, która jest spowodowana wieloma czynnikami. Ponieważ wady obróbki cieplnej zaczynają się od zaprojektowania produktu, zapobieganie pęknięciom należy rozpocząć od zaprojektowania produktu. Konieczne jest prawidłowe dobranie materiałów i racjonalne projektowanie konstrukcji, przedstawienie odpowiednich wymagań technicznych dotyczących obróbki cieplnej, właściwe ustalenie trasy technologicznej, wybór rozsądnej temperatury ogrzewania, czasu utrzymywania, czynnika grzewczego, czynnika chłodzącego, metody chłodzenia i trybu pracy itp.

Aspekt materialny

1. Węgiel jest ważnym czynnikiem wpływającym na tendencję do gaszenia. Wraz ze wzrostem zawartości węgla maleje punkt MS, a tendencja do hartowania rośnie. Dlatego pod warunkiem spełnienia podstawowych właściwości, takich jak twardość i wytrzymałość, niższa zawartość węgla powinna być wybierana tak daleko, jak to możliwe, aby zapewnić, że hartowanie nie jest łatwe.

2. Wpływ pierwiastków stopowych na tendencję do hartowania znajduje odzwierciedlenie głównie w wpływie na hartowność, punkt MS, tendencję wzrostu wielkości ziaren i dekarbonizację. Elementy stopowe wpływają na tendencję do hartowania poprzez wpływ na hartowność. Mówiąc ogólnie, zwiększa się hartowność i zwiększa się zdolność do krakowania, ale gdy zwiększa się hartowność, można zastosować środek hartowniczy o słabej zdolności chłodzenia w celu zmniejszenia deformacji hartowania, aby zapobiec deformacji i pękaniu złożonych części. Dlatego w przypadku skomplikowanych części, aby uniknąć pęknięć hartowniczych, lepszym sposobem jest wybranie stali o dobrej hartowności i zastosowanie środka hartowniczego o słabej zdolności chłodzenia.

Ogólnie rzecz biorąc, im niższe MS, tym większa tendencja do gaszenia. Gdy punkt MS jest wysoki, martenzyt utworzony w wyniku transformacji może zostać natychmiast zahartowany, eliminując w ten sposób część naprężenia transformacyjnego i unikając hartowania. Dlatego przy określaniu zawartości węgla należy wybrać niewielką ilość pierwiastków stopowych lub gatunki stali zawierające pierwiastki, które mają niewielki wpływ na punkt MS.

3. Przy wyborze stali należy wziąć pod uwagę wrażliwość na przegrzanie. Stal wrażliwa na przegrzanie jest podatna na pękanie, dlatego należy zwrócić uwagę na dobór materiałów.

Projektowanie konstrukcyjne części

1. Jednolity rozmiar przekroju.

Pęknięcia występują w częściach o gwałtownie zmieniającym się przekroju z powodu naprężeń wewnętrznych podczas obróbki cieplnej. Dlatego należy w miarę możliwości unikać nagłej zmiany rozmiaru przekroju. Grubość ścianki powinna być jednolita. W razie potrzeby można wykonać otwory w grubościennych częściach, które nie mają bezpośredniego związku z użytkowaniem. Otwory należy wykonać jak najwięcej. W przypadku części o różnych grubościach można wykonać osobną konstrukcję, a następnie zmontować po obróbce cieplnej.

2. Przejście do okrągłego narożnika.

Gdy części mają krawędzie, ostre rogi, rowki i otwory poprzeczne, części te są podatne na koncentrację naprężeń, co prowadzi do hartowania części. Z tego powodu części powinny być projektowane tak daleko, jak to możliwe, aby uniknąć koncentracji naprężeń, i przetwarzane w zaokrąglone rogi w ostrych narożnikach i stopniach.

3. Różnica szybkości chłodzenia spowodowana współczynnikiem kształtu.

Prędkość chłodzenia części podczas hartowania zmienia się w zależności od kształtu części. Nawet w różnych częściach tej samej części szybkość chłodzenia zmienia się z powodu różnych czynników. Dlatego należy unikać nadmiernych różnic chłodzenia, aby zapobiec pękaniu gaszącym.

Warunki techniczne obróbki cieplnej

1. W miarę możliwości stosować lokalne hartowanie lub hartowanie powierzchniowe.

2. W celu rozsądnego dostosowania lokalnej twardości hartowanych części zgodnie z wymaganiami warunków użytkowania części. Kiedy lokalne wymagania dotyczące twardości hartowania są niskie, staraj się nie wymuszać, aby ogólna twardość była taka sama.

3. Zwróć uwagę na efekt jakościowy stali.

4. Unikaj temperowania w pierwszym rodzaju temperowania kruchej strefy.

5. Rozsądne ustawienie trasy procesu i parametrów procesu: Po określeniu materiału, struktury i warunków technicznych części stalowych technicy obróbki cieplnej przeprowadzą analizę procesu w celu ustalenia rozsądnej drogi procesu, to znaczy w celu prawidłowego ustawienia pozycji przygotowanie obróbki cieplnej, obróbka na zimno i obróbka na gorąco oraz określenie parametrów ogrzewania.

Pęknięcie hartownicze

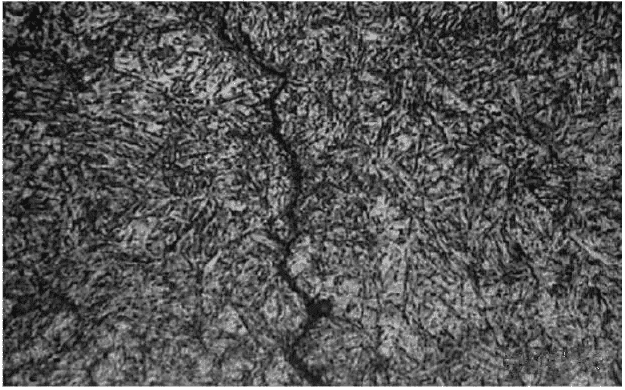

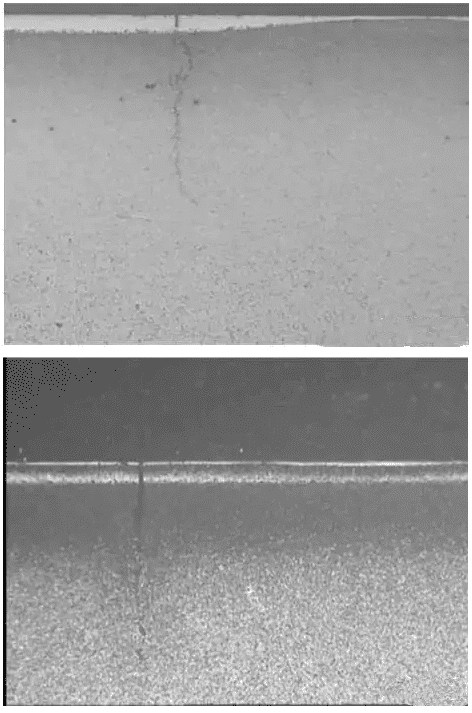

Przy 1500X pęknięcie jest ząbkowane, pęknięcie na początku jest szerokie, a linie złamania na końcu są małe do zera.

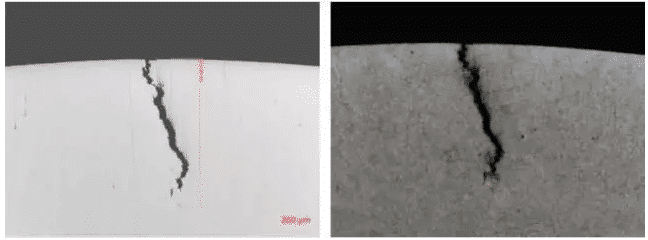

2. Analiza mikroskopowa: nieprawidłowe wtrącenia metalurgiczne, morfologia pęknięć jest przedłużeniem zygzaka; po korozji alkoholem kwasu azotowego 4% nie występuje zjawisko dekarbonizacji, mikroskopijna morfologia pokazano na poniższym rysunku:

1 próbka #

W pęknięciach nie stwierdzono nienormalnych wtrąceń metalurgicznych i dekarbonizacji. Pęknięcia rozciągają się w zygzakowatym kształcie i mają typową charakterystykę pękania hartowniczego.

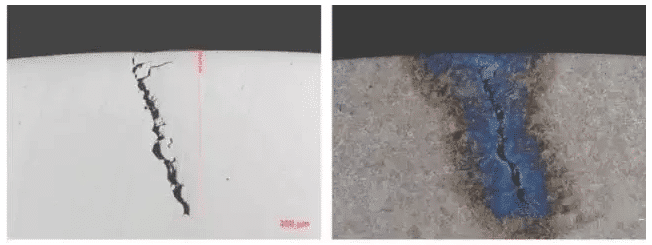

2 próbki #

Wnioski analityczne:

1. Skład próbki spełnia wymagania normy i odpowiada pierwotnemu numerowi pieca.

2. Zgodnie z analizą mikroskopową nie stwierdzono nieprawidłowych wtrąceń metalurgicznych i dekarbonizacji w pęknięciach próbek. Pęknięcia rozciągają się w zygzakowatym kształcie i mają typową charakterystykę pękania hartowniczego.

Kucie pęknięć

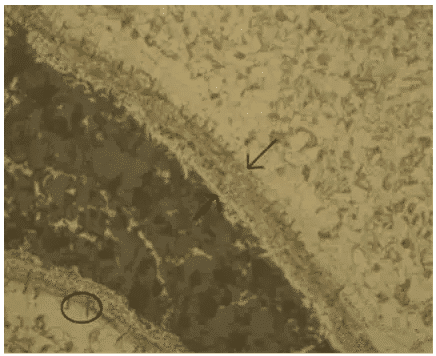

1. Pęknięcia spowodowane typowymi przyczynami materiałowymi, z krawędziami tlenkowymi.

- Obserwacja mikroskopowa

- Obserwacja mikroskopowa

Biała jasna warstwa powierzchniowa powinna być wtórną wygaszoną warstwą, a głęboka czarna warstwa pod wtórną wygaszoną warstwą powinna być warstwą odpuszczoną w wysokiej temperaturze.

Stwierdzono, że pęknięcia z odwęgleniem należy odróżnić od pęknięć surowców. Zasadniczo pęknięcia kuźnicze, których głębokość odwęglenia jest większa lub równa głębokości odwęglenia powierzchni, są pęknięciami surowca, a pęknięcia kuźnicze, których głębokość odwęglenia są mniejsze niż głębokość odwęglenia powierzchni.