Systematyczne związane z mechanicznym odchyleniem obrabiarki może być rejestrowane przez system, ale z powodu czynników środowiskowych, takich jak temperatura lub obciążenie mechaniczne, odchylenie może nadal pojawiać się lub zwiększać w późniejszym procesie użytkowania. W takich przypadkach SINUMERIK może zapewnić różne funkcje kompensacji. Odchylenie jest kompensowane przez użycie wartości zmierzonej uzyskanej przez rzeczywisty enkoder położenia (taki jak siatka) lub dodatkowy czujnik (taki jak interferometr laserowy itp.), Aby uzyskać lepszy efekt obróbki.

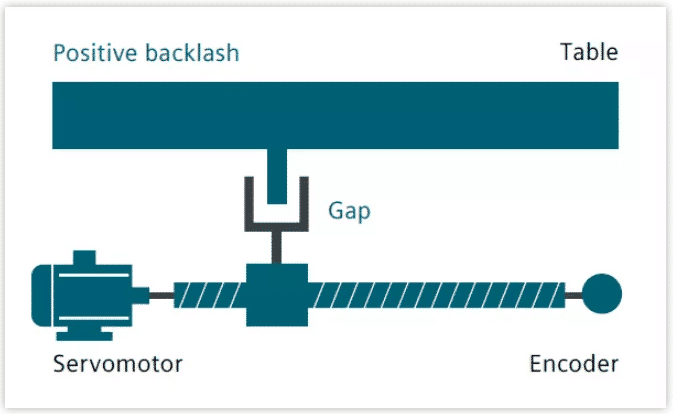

Przeniesienie siły między ruchomymi częściami obrabiarki a jej częściami napędzającymi, takimi jak śruba kulowa, spowoduje nieciągłość lub opóźnienie, ponieważ konstrukcja mechaniczna bez luzu znacznie zwiększy zużycie obrabiarki, a także jest trudna realizować w zakresie technologii. Luz mechaniczny powoduje odchylenie między ścieżką ruchu wału / wrzeciona a zmierzoną wartością pośredniego układu pomiarowego. Oznacza to, że po zmianie kierunku oś przesunie się zbyt daleko lub zbyt blisko, w zależności od wielkości szczeliny. Wpłynie to również na stół roboczy i powiązany z nim enkoder: jeśli pozycja enkodera znajduje się przed stołem roboczym, osiąga on pozycję polecenia z wyprzedzeniem, co oznacza, że faktyczna odległość ruchu obrabiarki jest skrócona. Podczas pracy obrabiarki, przy użyciu funkcji kompensacji luzu wstecznego na odpowiedniej osi, poprzednio zarejestrowane odchylenie zostanie automatycznie aktywowane podczas cofania, a poprzednio zarejestrowane odchylenie zostanie nałożone na rzeczywistą wartość położenia.

Kompensacja błędu skoku śruby

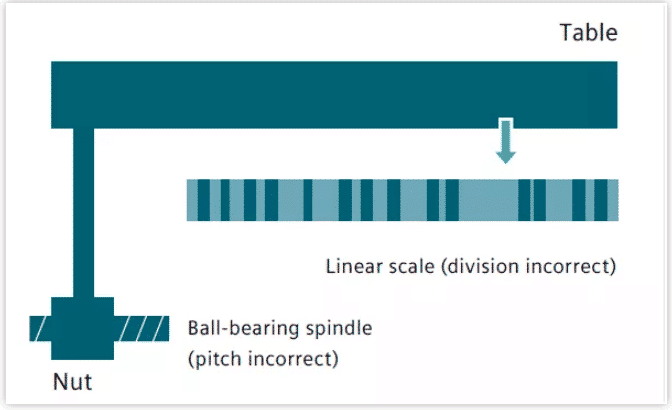

Zasada pomiaru pośredniego pomiaru w systemie sterowania CNC opiera się na założeniu, że skok śruby kulowej pozostaje niezmieniony w skoku skutecznym, więc teoretycznie rzeczywiste położenie osi liniowej można wywnioskować na podstawie położenia informacji o ruchu silnik napędowy. Jednak błąd produkcyjny śruby kulowej doprowadzi do odchylenia systemu pomiarowego (znanego również jako błąd skoku śruby). Odchylenie pomiaru (w zależności od zastosowanego systemu pomiarowego) i błąd instalacji systemu pomiarowego na obrabiarce (znany również jako błąd systemu pomiarowego) może dodatkowo pogorszyć ten problem. Aby skompensować te dwa rodzaje błędów, można zastosować zestaw niezależnych systemów pomiarowych (pomiar laserowy) do pomiaru krzywej błędów naturalnych obrabiarek CNC, a następnie wymagane wartości kompensacji są zapisywane w systemie CNC w celu kompensacji.

Kompensacja tarcia (kompensacja błędu kwadrantu) i dynamiczna kompensacja tarcia

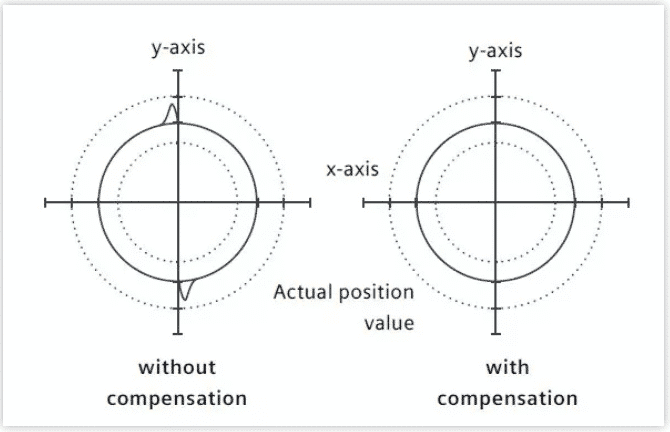

Kwadrantowa kompensacja błędów (znana również jako kompensacja tarcia) jest odpowiednia dla wszystkich powyższych sytuacji, aby znacznie poprawić dokładność konturu podczas obróbki konturu kołowego. Powód jest następujący: podczas konwersji kwadrantu jedna oś porusza się z najwyższą prędkością posuwu, a druga oś jest nieruchoma. Dlatego różne zachowanie tarcia dwóch osi może prowadzić do błędu konturu. Kwadrantowa kompensacja błędów może skutecznie zmniejszyć ten błąd i zapewnić doskonały efekt obróbki. Gęstość impulsu kompensacyjnego można ustawić zgodnie z krzywą charakterystyczną związaną z przyspieszeniem, którą można określić i sparametryzować za pomocą testu okrągłości. W teście okrągłości odchylenie między faktyczną pozycją konturu kołowego a zaprogramowanym promieniem (szczególnie podczas cofania) jest rejestrowane ilościowo i wyświetlane na interfejsie człowiek-maszyna za pomocą grafiki.

W nowej wersji oprogramowania systemowego zintegrowana funkcja dynamicznej kompensacji tarcia może dynamicznie kompensować tarcie przy różnych prędkościach obrotowych obrabiarki, zmniejszyć rzeczywisty błąd profilu obróbki i osiągnąć wyższą dokładność sterowania.

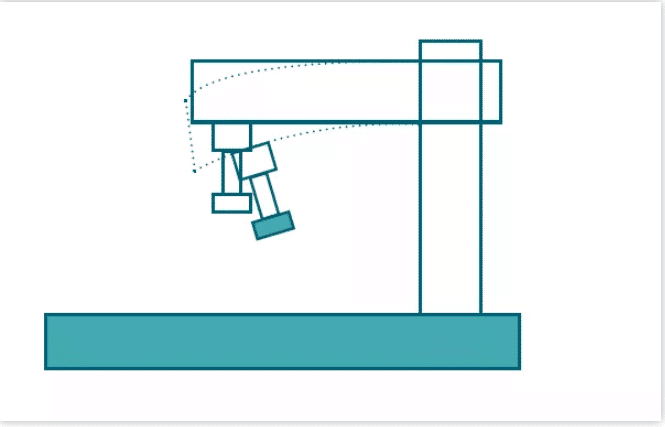

Kompensacja błędu opadania i kąta

Jeżeli ciężar poszczególnych części każdej obrabiarki spowoduje przemieszczenie i nachylenie części ruchomych, wymagana jest kompensacja ugięcia, ponieważ spowoduje ugięcie odpowiednich części maszyny (w tym systemu prowadzącego). Kompensacja błędu kąta jest stosowana, gdy osie ruchome nie są wyrównane pod odpowiednim kątem (na przykład pionowo). Wraz ze wzrostem przesunięcia położenia punktu zerowego rośnie również błąd położenia. Oba te błędy są spowodowane ciężarem obrabiarki lub ciężarem narzędzia i przedmiotu obrabianego. Po kwantyfikacji zmierzonej wartości kompensacji jest ona przechowywana w SINUMERIK zgodnie z odpowiednią pozycją w jakiejś formie, na przykład w tabeli kompensacji. Gdy maszyna pracuje, pozycja odpowiedniej osi jest interpolowana zgodnie z wartością kompensacji punktu przechowywania. Dla każdego kolejnego ruchu ścieżki istnieje oś podstawowa i oś kompensacji.

kompensacja temperatury

Ciepło może powodować rozszerzanie się różnych części urządzenia. Zakres rozszerzania zależy od temperatury i przewodności cieplnej każdej części maszyny. Różna temperatura może spowodować zmianę rzeczywistej pozycji każdej osi, co będzie miało negatywny wpływ na dokładność obrabianego przedmiotu w trakcie obróbki. Te zmiany wartości rzeczywistych można skompensować za pomocą kompensacji temperatury. Można zdefiniować krzywe błędu dla każdej osi w różnych temperaturach. Aby przez cały czas poprawnie kompensować rozszerzalność cieplną, wartość kompensacji temperatury, położenie odniesienia i parametr liniowego kąta gradientu należy przenieść z PLC do układu sterowania CNC poprzez blok funkcyjny. Zmiana nieoczekiwanych parametrów zostanie automatycznie wyeliminowana przez system sterowania, aby uniknąć przeciążenia maszyny i aktywować funkcję monitorowania.

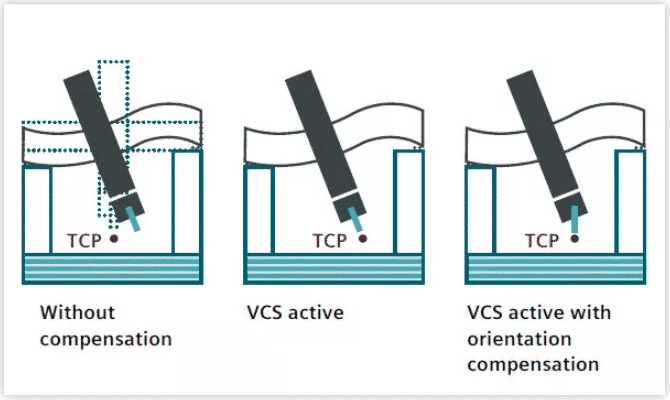

System kompensacji błędu przestrzennego (VCS)

Położenie wału obrotowego, ich wzajemna kompensacja i błąd orientacji narzędzia mogą prowadzić do systematycznych błędów geometrycznych głowicy obrotowej, głowicy obrotowej i innych elementów. Ponadto wystąpią niewielkie błędy w systemie prowadzącym wału zasilającego w każdej obrabiarce. W przypadku osi liniowej tymi błędami są błędy położenia liniowego, błędy prostoliniowości poziomej i pionowej, a dla osi obrotu zostaną wygenerowane błędy kąta odchylenia, kąta odchylenia i kąta przechyłu. Inne błędy mogą wystąpić, gdy elementy maszyny są wyrównane ze sobą. Na przykład błąd pionowy. W trójosiowej obrabiarce oznacza to, że na końcówce narzędzia może wystąpić 21 błędów geometrycznych: Sześć rodzajów błędów na oś liniową pomnożonych przez trzy osie plus trzy błędy kątowe. Odchylenia te razem tworzą błąd całkowity, znany również jako błąd przestrzenny.

Błąd przestrzeni opisuje odchylenie między pozycją punktu środkowego narzędzia (TCP) rzeczywistej obrabiarki i idealnej wolnej od błędów obrabiarki. Partnerzy rozwiązania SINUMERIK są w stanie określić błędy przestrzenne za pomocą laserowego sprzętu pomiarowego. Nie wystarczy zmierzyć tylko błąd pojedynczej pozycji. Konieczne jest zmierzenie wszystkich błędów maszyny w całej przestrzeni obróbkowej. Generalnie konieczne jest zarejestrowanie zmierzonych wartości wszystkich pozycji i wykreślenie krzywej, ponieważ wielkość każdego błędu zależy od pozycji odpowiedniej osi posuwu i zmierzonej pozycji. Na przykład, gdy oś Y i oś z znajdują się w różnych pozycjach, odchylenie spowodowane przez oś x będzie inne – nawet w prawie tym samym położeniu osi x. Za pomocą „cycle996 – pomiar ruchu” wyznaczenie błędu osi obrotu zajmuje tylko kilka minut. Oznacza to, że dokładność obrabiarki może być stale sprawdzana i w razie potrzeby korygowana nawet w produkcji.

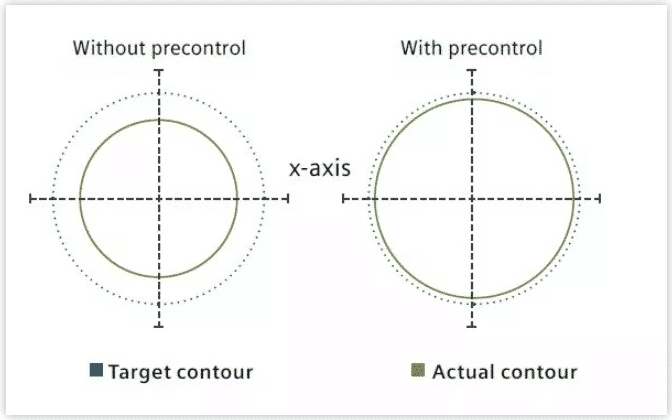

Kompensacja odchyleń (dynamiczna kontrola do przodu)

Odchylenie odnosi się do odchylenia między kontrolerem położenia a standardem, gdy oś maszyny porusza się. Odchylenie osi jest różnicą między pozycją docelową osi maszyny a jej rzeczywistą pozycją. Odchylenie prowadzi do niepotrzebnych błędów konturu związanych z prędkością, szczególnie gdy zmiany krzywizny konturu, takie jak okrąg, kontur kwadratu itp. Za pomocą komendy języka wysokiego poziomu NC ffwon w programie części, odchylenie związane z prędkością może być zmniejszone do zera podczas poruszania się po ścieżce. Sterowanie do przodu służy do poprawy dokładności ścieżki, aby uzyskać lepszy efekt obróbki.

Elektroniczna kompensacja przeciwwagi

W skrajnych przypadkach można aktywować funkcję elektronicznej przeciwwagi, aby zapobiec zwisaniu wału i uszkodzeniu maszyny, narzędzia lub przedmiotu obrabianego. W wale ładunkowym bez mechanicznej lub hydraulicznej przeciwwagi wałek pionowy nieoczekiwanie zwisa po zwolnieniu hamulca. Aktywacja elektronicznej przeciwwagi może kompensować nieoczekiwane ugięcie wału. Po zwolnieniu hamulca położenie wału opadającego jest utrzymywane przez stały moment obrotowy wyważenia.