Rozwiązywanie problemów związanych z operacją obróbki jest trudnym zadaniem, szczególnie w procesach wiercenia. Powody są następujące: podczas obróbki części zewnętrznej można zobaczyć przyczyny awarii narzędzia: jednak gdy narzędzie jest ukryte w otworze do wiercenia, nie można zobaczyć konkretnych warunków narzędzia podczas obróbki.

Jeśli wykonałeś jakiekolwiek wiercenie i obróbkę, zwłaszcza podczas wiercenia otworów wiertłami z węglików spiekanych, możesz mieć doświadczenie, że rura wiertnicza jest ułożona na linii środkowej otworu lub nieco powyżej linii środkowej otworu, a średnica rura wiertnicza musi być nie większa niż średnica otworu. Wygląda dobrze. Sprawdzenie programu zakończyło się pomyślnie. Myślisz, że ustawienie jest właściwe. Naciskasz przycisk start. Chłodziwo zaczyna rozpryskiwać się wszędzie i nie zauważasz niczego niezwykłego, zanim uchwyt rury wiertniczej opuści obrabiany przedmiot. Wtedy wydarzyło się Twoje największe zmartwienie – brakowało końca ćwiczenia

Kiedy tak się dzieje, zwykłym powodem jest to, że wióry obróbkowe lub rura wiertnicza próbują wiercić do końca ślepego otworu. Po sprawdzeniu, jeśli górna część rury wiertniczej pozostaje w otworze i jest trudna do usunięcia, wówczas otwór prawdopodobnie zostanie wypełniony wiórami, a znajdziesz przyczynę katastrofalnej awarii. W takim przypadku ustawienie parametrów skrawania, takich jak głębokość skrawania i prędkość posuwu, spowodowało, że więcej wiórów nie mogło zostać wyrzuconych na czas. Rozwiązaniem jest użycie rury wiertniczej o mniejszej średnicy, jeśli to możliwe. W przeciwnym razie parametry cięcia należy zmniejszyć, aby zmniejszyć ilość wytwarzanych wiórów. Jeśli koniec zepsutej rury wiertniczej nie znajduje się w otworze lub poluzował się w otworze i jest ograniczony w otworze, tak że nie można wyciągnąć rury wiertniczej, możesz spróbować wywiercić rurę wiertniczą głębiej. W tej chwili niemożliwe jest zakończenie takiej operacji wiercenia rurą wiertniczą!

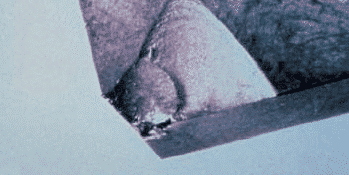

Rampant wear

Po dokonaniu niezbędnych korekt rura wiertnicza może zakończyć obróbkę otworu bez katastrofalnej awarii, ale jeśli planujesz liczbę produktów do przetworzenia na każdej zmianie przetwarzania, jest to niedopuszczalne. Ponieważ uważasz, że rura wiertnicza zmienia się zbyt często. Po sprawdzeniu rury wiertniczej stwierdza się, że zużycie krawędzi skrawającej jest zwiększone.

Jednak przyczyna szybkiego zużycia jest łatwo błędna. Ogólnie rzecz biorąc, przy obróbce skrawaniem przerywane cięcie lub trzeszczenie prowadzi do tworzenia się małych wgłębień na krawędzi podobnych do zużycia tylnej powierzchni. Ponadto zużycie tylnej powierzchni noża może rozpocząć się od połączonej krawędzi górnej powierzchni rury wiertniczej. Wynika to z ciepła i ciśnienia wytwarzanych w procesie formowania wiórów, które powodują przyspawanie przedmiotu obrabianego do górnej powierzchni rury wiertniczej. Ponadto w niektórych przypadkach efekt spawania zostanie zintensyfikowany ze względu na małe kawałki wiórków węglikowych oddzielone od rury wiertniczej. Aby ustalić, czy występuje warunek bocznego zużycia rury wiertniczej, można wywiercić jeden lub dwa otwory, a następnie sprawdzić, czy nie ma wiórów lub wiórów. Ciśnienie lub ciepło muszą zostać zmniejszone, aby zmniejszyć wióry. Przyczyną nacisku jest zbyt duża głębokość cięcia i szybkość posuwu. Zmniejszenie ilości cięcia zmniejsza nacisk i ciepło, ale także wydajność. Bardziej praktyczną zmianą jest zastosowanie narzędzi powlekanych. Powłoka może zmniejszyć ciepło wytwarzane przez narzędzie poruszające się po powierzchni cięcia. W przypadku cienkich powłok fizyczne osadzanie z fazy gazowej jest bardziej skuteczne niż chemiczne osadzanie z fazy gazowej, co pogarsza krawędź narzędzia.

chłodzenie

Zasadniczo użytkownicy są przyzwyczajeni do zmniejszania ciepła za pomocą chłodziwa. W przypadku obróbki średnicy zewnętrznej jest to powszechna i prosta metoda chłodzenia. Ale wiercenie małego otworu może być trudne, ponieważ otwór jest częściowo wypełniony rurą wiertniczą i gorącymi wiórami metalowymi, które należy schłodzić. Ponieważ przewód chłodziwa w pobliżu otworu jest często zablokowany, najlepszym sposobem jest doprowadzenie chłodziwa przez stojak na rury wiertnicze. Idealne jest dostarczenie wystarczającej ilości płynu chłodzącego na obwodzie rury wiertniczej, aby zminimalizować opór płynu chłodzącego przez ścieżkę i wejść do dna otworu.

Na ogół wymaga to zlokalizowania kilku ścieżek chłodziwa, takich jak jedna po jednej stronie krawędzi krawędzi skrawającej, druga na górze rury wiertniczej, a druga po przeciwnej stronie krawędzi skrawającej. Dla odpowiedniego chłodzenia. Naukowe narzędzia tnące wykorzystują uchwyt technologii pierścieni chłodzących, aby chłodziwo było stosowane w kierunku obwodowym rury wiertniczej, która obejmuje również chłodziwo typu „rurowego”.

Jeśli narzędzie pęka po wywierceniu kilku części, najbardziej prawdopodobną przyczyną jest przerwanie procesu obróbki, na przykład podczas obróbki otworów poprzecznych lub rowków wpustowych. Aby uniknąć przerwania procesu wiercenia, narzędzie musi mieć promień zaokrąglenia wierzchołka lub krawędzi tnącej, lub oba te elementy.

Jeśli przyczyną pęknięcia nie jest przerwanie procesu przetwarzania, najbardziej prawdopodobnym winowajcą jest wibracja. Wibracje są podobne do przerw w obróbce, ponieważ kiedy narzędzie jest zgięte, porusza się w dół, a następnie w górę, gdy narzędzie jest zrelaksowane. Aby wykonać środkowe uderzenie w krawędź tnącą. Możliwym rozwiązaniem jest zwiększenie prędkości posuwu. Jeśli prędkość posuwu zostanie zwiększona o 10%, ciśnienie można całkowicie zwiększyć, aby narzędzie znajdowało się w stanie ugięcia, aby zapobiec poluzowaniu i drganiom.

Po zdiagnozowaniu i ustaleniu zużycia czoła, w dużej liczbie badań nad zużyciem czoła doszło do wniosku, że niewielki spadek prędkości skrawania spowoduje znaczną zmianę żywotności narzędzia, tak aby unikaj wpływania na normalne użytkowanie narzędzia z powodu nadmiernego zużycia tylnej powierzchni. Na przykład, gdy prędkość skrawania zostanie zmniejszona z 400 stóp/min do 300 stóp/min, żywotność narzędzia zostanie wydłużona z 12 minut do 40 minut. Aby rozwiązać problemy produkcyjne, zawsze powinniśmy przywiązywać do nich dużą wagę i radzić sobie z nimi na czas. Ale nie oceniaj zbyt szybko trybu awarii. Błędny osąd może mieć odwrotny skutek, a nawet pogorszyć problem.