W codziennej produkcji rozsądny wybór materiału i kształtu narzędzia tokarskiego wpływa bezpośrednio na wydajność pracy i jakość obróbki części. W procesie cięcia narzędzie musi wytrzymać dużą siłę cięcia i siłę uderzenia oraz pracować w wysokiej temperaturze i stale wytrzymywać silne tarcie i wytłaczanie, co łatwo powoduje zużycie i uszkodzenie narzędzia tokarskiego. Jeśli materiały na narzędzia nie zostaną wybrane w rozsądny sposób, części nie będą spełniać wymagań użytkowania, co spowoduje straty materiałowe, przedwczesne uszkodzenie obrabiarek i sprzętu, co spowoduje wielkie straty ekonomiczne. Dlatego należy dobierać różne materiały narzędziowe w zależności od różnych materiałów do obróbki. Rozsądny wybór materiałów na narzędzia skrawające może nie tylko poprawić wydajność pracy i zapewnić jakość obróbki, ale także zaoszczędzić koszty i zmniejszyć pracochłonność pracowników.

Rozsądny wybór materiału na narzędzies

Materiały narzędziowe obejmują głównie węglową stal narzędziową, stopową stal narzędziową, stal szybkotnącą, węglik spiekany, ceramikę i super twarde materiały narzędziowe.

Węglowa stal narzędziowa i stopowa stal narzędziowa są głównie używane do produkcji narzędzi, matryc i narzędzi pomiarowych.

Stal szybkotnąca to stal narzędziowa z większą liczbą pierwiastków stopowych, takich jak wolfram (W), molibden (Mo), chrom (Cr) i wanad (V). Narzędzia ze stali szybkotnącej są łatwe w produkcji, łatwe do szlifowania, łatwe do uzyskania ostrej krawędzi poprzez szlifowanie i mają dobrą wytrzymałość, która jest często używana w sytuacjach z dużą siłą uderzenia. Jest szczególnie stosowany do produkcji różnych złożonych narzędzi do formowania i narzędzi do obróbki otworów. Stal szybkotnącą można podzielić na wolfram i molibden wolframu. Wolframowa stal szybkotnąca (W18Cr4V) jest obecnie szeroko stosowana, ale nie można jej używać do cięcia z dużą prędkością ze względu na jej niską odporność na ciepło. Szybkotnąca stal molibdenowa (w6wo5cr4v2) służy do produkcji narzędzi do walcowania na gorąco, wiertarek krętych itp.

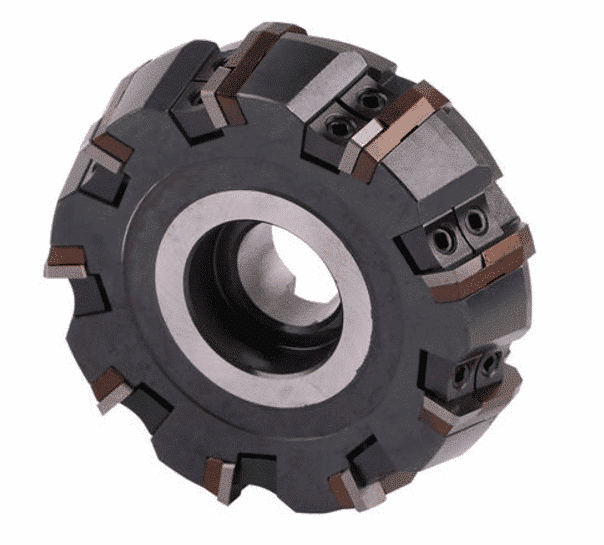

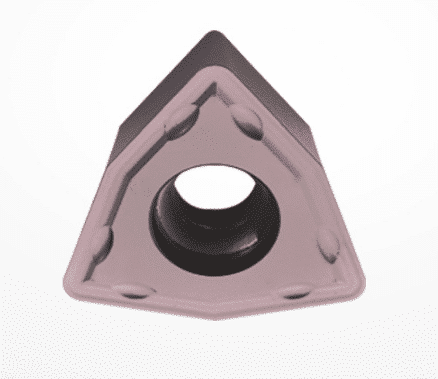

Węglik spiekany jest rodzajem produktu metalurgii proszków, który jest wykonany z sproszkowanego wolframu i węglika tytanu oraz kobaltu jako spoiwa, a następnie spiekany w wysokiej temperaturze po prasowaniu pod wysokim ciśnieniem. Jest to obecnie najczęściej stosowany materiał na narzędzia tokarskie. Zgodnie ze składem istnieją trzy rodzaje powszechnie stosowanego stopu kobaltu wolframu (typ K), stopu kobaltu wolframowo-tytanowego (typ P) i stopu kobaltowo-wolframowo-tytanowego (typ M). Węgliki spiekane z kobaltu składają się z węglika wolframu (WC) i kobaltu (CO). Stosowane są głównie do obróbki żeliwa, materiałów kruchych lub przy dużych udarach. Najczęściej stosowanymi kodami są K01, K10 i K20. Zasadniczo do wykończenia używa się K01, do pół wykończenia K10, a do obróbki zgrubnej K20. Węglik spiekany z tytanu kobaltu składa się z węglika wolframu, kobaltu i węglika tytanu. Nadaje się do obróbki stali lub innych tworzyw sztucznych o wysokiej wytrzymałości, ale jest kruchy, nie jest odporny na uderzenia i nie nadaje się do obróbki kruchych materiałów. Wspólne kody to P01, P10 i P30. Ogólnie P01 służy do wykańczania, P10 do półwykańczania, a P30 do obróbki zgrubnej. Wolfram, tytan, tantal i kobalt są odpowiednie do obróbki metali żelaznych i nieżelaznych za pomocą długich lub krótkich wiórów. Najczęściej stosowanymi kodami są M10 i M20. M10 służy do wykańczania, a M20 do obróbki zgrubnej. Ceramiczne narzędzia tnące są stosowane głównie do półwykańczania i wykańczania metali nieżelaznych, żeliwa i stali hartowanej. Materiałami supertwardymi są sześcienny azotek boru i diament: sześcienny azotek boru służy do półwykańczania i wykańczania stopów, stali hartowanej i chłodzonego żeliwa. Diament może precyzyjnie ciąć metale nieżelazne i stopy oraz materiały odporne na zużycie o wysokiej twardości.

Wybór noża do gwintowanias

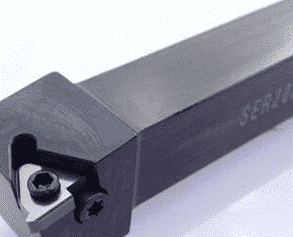

Wybór narzędzia do toczenia gwintów jest szeroko stosowany we wszystkich rodzajach produktów mechanicznych, a części z gwintem i ślimakiem są szeroko stosowane. Narzędzia do toczenia gwintów o różnych kątach są wybierane według różnych gwintów.

(1) istnieją dwa rodzaje trójkątnych narzędzi do toczenia gwintów: stal szybkotnąca i twardy stop. Narzędzie do toczenia gwintów ze stali szybkotnącej ma zalety wygodnego szlifowania, łatwego ostrzenia, dobrej wytrzymałości, niełatwego do złamania końcówki narzędzia, małej wartości chropowatości powierzchni gwintu, ale słabej odporności na ciepło, która jest odpowiednia tylko dla niskich -prędkość toczenia gwintu. Narzędzie do toczenia gwintów z twardego stopu ma wysoką twardość, dobrą odporność na zużycie, odporność na wysoką temperaturę, dobrą stabilność termiczną, ale słabą odporność na uderzenia. Dlatego narzędzie do toczenia gwintów z węglików spiekanych nadaje się do szybkiego cięcia. Przy obróbce z dużą prędkością rzeczywisty profil zostanie powiększony, więc ostry kąt narzędzia powinien być zmniejszony o około 30', a chropowatość przedniej i tylnej powierzchni narzędzia tokarskiego musi być bardzo mała.

(2) podczas toczenia gwintu trapezowego promieniowa siła skrawania jest duża. W celu zmniejszenia siły skrawania można ją podzielić na toczenie zgrubne i toczenie wykańczające. Podczas toczenia zgrubnego, aby ułatwić cięcie lewe i prawe oraz zachować naddatek wykańczający, szerokość głowicy frezowej powinna być mniejsza niż szerokość dna wyrostka zębodołowego, tylny kąt średnicy powinien wynosić około 8°, Kąt przedni powinien wynosić 10 ° – 15 °, kąt tylny z obu stron powinien wynosić (3 ° – 5 °) ± ψ (kąt wznoszenia się gwintu), a kąt zębów powinien wynosić 30 ° 0 – 30 ′. Kąt przedni średnicy narzędzia do obróbki wykańczającej ze stali szybkotnącej wynosi 0, a kąt pomiędzy krawędziami skrawającymi po obu stronach jest równy kątowi zęba. Aby zapewnić płynne cięcie z obu stron krawędzi tnącej, należy ją szlifować z dużym kątem natarcia (10 ° – 16 °). Należy jednak zauważyć, że krawędź skrawająca na przednim końcu noża tokarskiego nie może uczestniczyć w skrawaniu. Narzędzie do toczenia gwintów ze stali szybkotnącej może obrabiać gwint z dużą precyzją i małą chropowatością powierzchni, ale wydajność produkcji jest niska. W celu poprawy wydajności produkcji, narzędzia tokarskie z węglików spiekanych mogą być stosowane do szybkiego skrawania podczas toczenia gwintów o ogólnej precyzji.

(3) istnieją dwa rodzaje powszechnie stosowanych robaków: metryczny (20 °) i brytyjski (14,5°). Brytyjski robak jest rzadko używany w Chinach. Używany jest głównie robak metryczny. Narzędzie do toczenia stali szybkotnącej jest zwykle używane do toczenia ślimakowego, a do toczenia zgrubnego i dokładnego. Podczas toczenia zgrubnego wymagane jest, aby kąt zawarty pomiędzy krawędziami skrawającymi po lewej i prawej stronie był nieco mniejszy niż dwukrotność kąta kształtu zęba, szerokość głowicy tnącej była mniejsza niż szerokość rowka pod stopę zęba, po lewej i prawe promieniowe kąty przednie 10°~15° są szlifowane, tylne kąty z obu stron wynoszą (3°~5°) ± ψ, a końcówka frezu jest odpowiednio zaokrąglona. Podczas wykańczania kąt zawarty między lewą i prawą krawędzią jest równy dwukrotności kąta kształtu zęba i powinien być symetryczny. Lepsza jest prostoliniowość krawędzi skrawającej, chropowatość powierzchni niewielka, a rowek toczenia wiórów o dużym kącie czołowym (15° – 20°) jest szlifowany. Powyższe to tylko kilka podstawowych pomysłów na dobór materiałów i kształtów narzędzi tokarskich. Ze względu na dużą różnorodność narzędzi skrawających typy konstrukcyjne i wymagania dotyczące obróbki części są bardzo zróżnicowane. W praktyce nadal potrzebne jest doświadczenie. Wykwalifikowani pracownicy przeprowadzają analizy naukowe w oparciu o warunki produkcyjne szkół i przedsiębiorstw (produkcja, planowanie, zwartość produkcji, skala, kapitał itp.) oraz warunki obróbki części i urządzeń oraz dobierają narzędzia skrawające o rozsądnej wydajności i cenie, w ten sposób możemy w pełni wykorzystać potencjał sprzętu, zapewnić jakość przetwarzania, poprawić wydajność przetwarzania oraz poprawić doświadczenie i wydajność przedsiębiorstwa.