Regulowana oprawa

Regulowane oprawy można podzielić na ogólne regulowane oprawy i oprawy grupowe (znane również jako specjalne regulowane oprawy). Ich wspólną cechą jest to, że o ile poszczególne elementy pozycjonujące, mocujące lub prowadzące są wymieniane lub regulowane, mogą być wykorzystywane do obróbki wielu części, dzięki czemu pojedyncza, małoseryjna produkcja wielu części może zostać zamieniona w „produkcję seryjną”. grupy części na tym samym uchwycie. Po odnowieniu produktu, o ile części należą do tego samego typu, nadal można je przetwarzać na tym urządzeniu. Ponieważ regulowany uchwyt ma dużą zdolność adaptacji i dobre dziedziczenie, zastosowanie regulowanego uchwytu może znacznie zmniejszyć liczbę specjalnych uchwytów, skrócić cykl przygotowania produkcji i obniżyć koszty.

Połączona oprawa

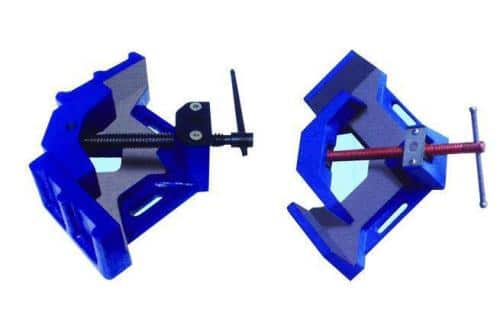

Oprawa modułowa znana jest również jako „oprawa modułowa”. Składa się z szeregu elementów mocujących obrabiarki o znormalizowanej konstrukcji, różnych funkcjach i różnych rozmiarach. Klienci mogą szybko montować różnego rodzaju uchwyty obrabiarek zgodnie z wymaganiami obróbki, takie jak „klocki konstrukcyjne”. Ponieważ połączona oprawa oszczędza czas projektowania i produkcji specjalnej oprawy, znacznie skraca czas przygotowania produkcji, a tym samym skutecznie skraca cykl produkcji małoseryjnej, czyli poprawia wydajność produkcji. Ponadto połączone mocowanie ma również zalety wysokiej dokładności pozycjonowania, dużej elastyczności mocowania, recyklingu i ponownego wykorzystania, energooszczędnej i materiałooszczędnej produkcji oraz niskich kosztów użytkowania. Dlatego w przypadku przetwarzania małych partii, zwłaszcza gdy kształt produktu jest złożony, preferowane może być zastosowanie połączonego uchwytu.

Precyzyjne kombinerki płaskie

W rzeczywistości precyzyjne kombinowane płaskie szczypce należą do „zespołu” w kombinowanym uchwycie. W porównaniu z innymi kombinowanymi elementami mocującymi są bardziej uniwersalne, bardziej znormalizowane, łatwiejsze w użyciu i bardziej niezawodne w mocowaniu, dzięki czemu są szeroko stosowane na świecie. Precyzyjne kombinerki płaskie mają zalety szybkiego montażu (demontażu), szybkiego mocowania itp., dzięki czemu mogą skrócić czas przygotowania produkcji i poprawić wydajność produkcji małoseryjnej. Obecnie zakres zaciskania precyzyjnych płaskich szczypiec płaskich powszechnie stosowanych na świecie wynosi zwykle w granicach 1000 mm, a siła zacisku zwykle mieści się w granicach 5000 kgf.

Należy zauważyć, że wspomniane tutaj precyzyjne szczypce płaskie nie są starymi imadłami maszynowymi. Stare imadła maszynowe mają jedną funkcję, niską dokładność produkcji, nie mogą być stosowane w grupach, mają krótką żywotność i nie nadają się do stosowania na obrabiarkach CNC i centrach obróbczych.

Należy zauważyć, że wspomniane tutaj precyzyjne szczypce płaskie nie są starymi imadłami maszynowymi. Stare imadła maszynowe mają jedną funkcję, niską dokładność produkcji, nie mogą być stosowane w grupach, mają krótką żywotność i nie nadają się do stosowania na obrabiarkach CNC i centrach obróbczych.

Elektryczny zacisk z magnesem trwałym

Elektryczny zacisk z magnesem trwałym to nowy typ zacisku zaprojektowanego z wykorzystaniem nowoczesnej zasady obwodu magnetycznego i przyjęciem neodymowo-żelazowo-borowego i innych nowych trwałych materiałów magnetycznych jako źródła pola magnetycznego. Duża liczba praktyk obróbki pokazuje, że mocowanie z elektrycznym magnesem trwałym może znacznie poprawić wszechstronną wydajność obróbki obrabiarek CNC i centrów obróbczych.

Proces zaciskania i zwalniania elektrycznego uchwytu z magnesem trwałym zajmuje tylko około jednej sekundy, dzięki czemu czas zaciskania jest znacznie skrócony; elementy pozycjonujące i elementy mocujące konwencjonalnego uchwytu obrabiarki CNC zajmują dużo miejsca, podczas gdy uchwyt elektryczny z magnesem trwałym nie ma tych elementów zajmujących miejsce, więc w porównaniu z konwencjonalnym uchwytem obrabiarki CNC, zakres mocowania elektrycznego magnesu trwałego osprzęt jest większy, co sprzyja pełnemu wykorzystaniu pracy obrabiarki CNC Stół i skok obróbkowy korzystnie wpływają na wszechstronną wydajność obróbki obrabiarek CNC. Ogólnie rzecz biorąc, ssanie zacisku elektrycznego z magnesem trwałym wynosi 147 ~ 176,4 n/cm2, więc konieczne jest upewnienie się, że ssanie (siła zacisku) jest wystarczająca, aby wytrzymać siłę cięcia. Generalnie powierzchnia adsorpcji nie powinna być mniejsza niż 30 cm2, to znaczy siła docisku nie powinna być mniejsza niż 4,41 kn.

W nowoczesnej zautomatyzowanej produkcji coraz szerzej stosuje się obrabiarki sterowane numerycznie. W obróbce CNC ruch narzędzia lub stołu roboczego jest kontrolowany przez program zgodnie z określoną pozycją współrzędnych.

Podczas projektowania uchwytu obrabiarki sterowanej numerycznie należy zwrócić uwagę na następujące punkty:

1. Początek (punkt ustawienia narzędzia) należy ustawić na uchwycie obrabiarki sterowanej numerycznie.

2. Nie ma potrzeby ustawiania urządzenia prowadzącego narzędzie do mocowania obrabiarki sterowanej numerycznie. Dzieje się tak, ponieważ obrabiarka CNC, osprzęt, narzędzie i przedmiot obrabiany zawsze zachowują ścisłe współrzędne i nie ma potrzeby stosowania elementów prowadzących, aby określić położenie między narzędziem a przedmiotem obrabianym.

3. Obrabiarki NC często wymagają obróbki przedmiotu w kilku kierunkach, więc mocowanie obrabiarek NC powinno być typu otwartego.

4. Uchwyt regulowany, uchwyt montażowy i uchwyt kombinowany należy w miarę możliwości dobierać na obrabiarkach CNC. Ponieważ detale obrabiane na obrabiarkach CNC produkowane są z reguły w małych partiach, konieczne jest stosowanie elastycznych docisków o krótkim czasie przygotowania.

5. Mocowanie uchwytu obrabiarki sterowanej numerycznie powinno być mocne i niezawodne oraz łatwe w obsłudze. Położenie elementu mocującego powinno być ustalone, aby zapobiec kolizji elementu z narzędziem podczas obróbki automatycznej.