Ze względu na słabe wydłużenie płyty o wysokiej wytrzymałości, zwłaszcza stali o ultrawysokiej wytrzymałości o wytrzymałości na rozciąganie większej niż 780 MPa, nieuniknione jest wytwarzanie stali formowanej na zimno o specjalnym kształcie w procesie formowania kompozytów walcowanych, takich jak korpus zderzaka, anty- listwa zderzeniowa, próg drzwi, szyna siedziska itp. Jednak różne części formowane na zimno z otworami wymagają użycia wygaszania on-line, spawania, automatycznego cięcia i innego sprzętu, aby połączyć w pełni automatyczną linię do walcowania, która musi przebić się przez jakiś klucz technologie. W połączeniu z przykładami, niniejszy artykuł koncentruje się na kluczowych technologiach wyposażenia do produkcji zderzaków samochodowych i prętów antykolizyjnych oraz na udostępnianiu i wymianie z Państwem.

1. Wprowadzenie do automatycznej produkcji samochodowych części tocznych o specjalnym kształcie

Interpretacja symultaniczna tradycyjnej stali giętej na zimno, dzieli się na dwa typy: otwieranie i zamykanie. Próg drzwi i prowadnica są w większości ze stali o przekroju otwartym, a otwarty korpus zderzaka jest bardzo powszechny. Ze względu na ograniczenia tradycyjnego procesu tłoczenia, w przeszłości był to w zasadzie profil otwarty, a później wiele modeli nadal go używa, np. stary Buick GL8, Jetta, Kia, Roewe 350 itp. Obecnie większość nadwozi zderzaków jest zamknięta stal o przekroju b, a niektóre obce belki podłużne pojazdów lekkich również wykorzystują stal o przekroju zamkniętym formowanym na zimno; Większość prętów antykolizyjnych drzwi to okrągłe rurki, są też długie owalne pręty antykolizyjne o specjalnym przekroju (patrz rysunek 1).

Rysunek 1 gmol

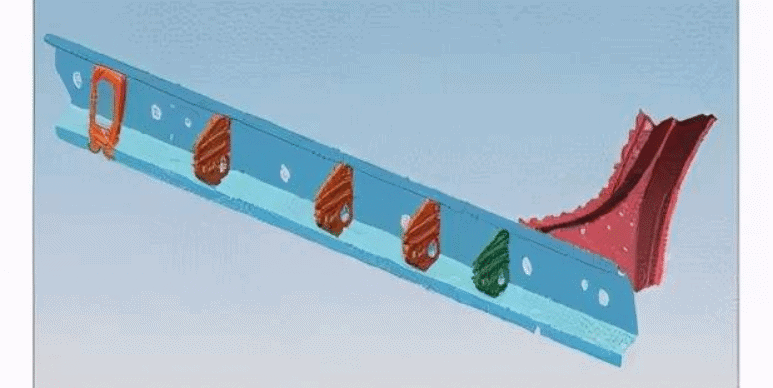

Części progowe (patrz rysunek 2) są zasadniczo typu otwartego, o złożonym kształcie końcowym, a środek i krawędzie muszą być dziurkowane lub lokalnie wklęsłe.

Rysunek 2 próg drzwi

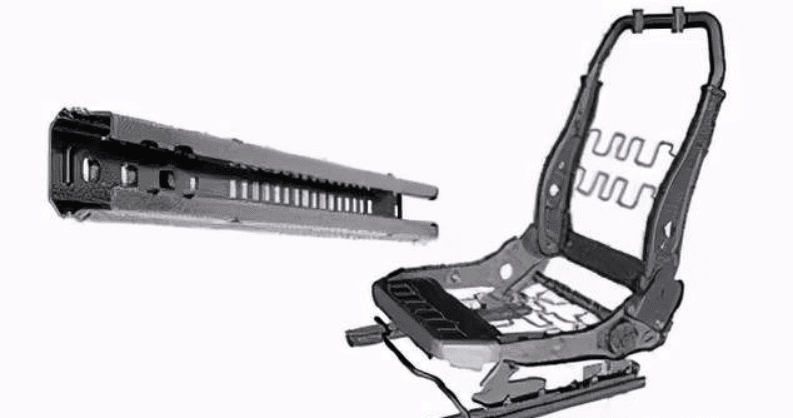

Szyna prowadząca siedziska (patrz rysunek 3) jest wykonana głównie w procesie tłoczenia. Dzięki zastosowaniu materiałów o wysokiej wytrzymałości można spopularyzować i zastosować proces formowania rolkowego.

Rysunek 3 szyna siedziska

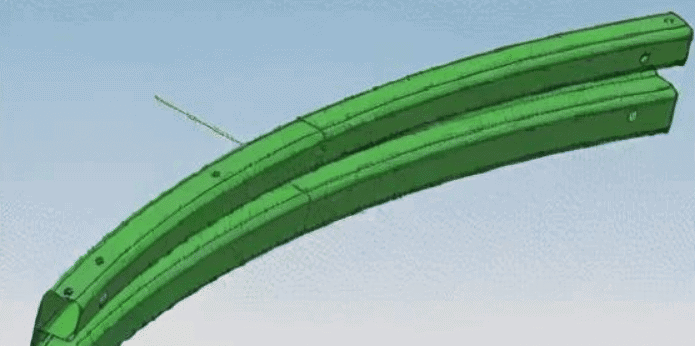

Zderzaki rolkowe są na ogół materiałami o wysokiej wytrzymałości, przekraczającej 780 MPa, a profil jest stosunkowo złożony, a niektóre są nawet zakrzywione (patrz Rysunek 4). Większość z tych produktów ma nieregularne otwory. Wymagania dotyczące dokładności poszczególnych otworów są wysokie, a liczba otworów na obrabianym przedmiocie jest różna. Linia produkcyjna integruje szeroko stosowaną w produkcji technologię wykrawania i spawania. Dzięki technologii sterowania numerycznego można skutecznie kontrolować dokładność położenia otworu po gięciu. Spawanie rolkowe średniej i wysokiej częstotliwości oraz technologia spawania laserowego on-line również dojrzała i została zastosowana w Chinach.

Rysunek 4 zderzak

2. Wprowadzenie urządzeń do produkcji profili o wysokiej wytrzymałości

Ze względu na charakterystykę dużej produkcji części samochodowych, rygorystyczną produkcję na czas i stosunkowo wysokie wymagania dotyczące precyzji, jego sprzęt produkcyjny w większości przyjmuje automatyczną linię jako toczną część korpusu zderzaka, a jego proces produkcyjny odbywa się od rozwijania – (poziomowanie) – zgrzewanie doczołowe głowicy; Od podajnika wykrawającego (tłoczącego) do formowania rolkowego, cięcia i spawania on-line, wymagania dotyczące automatyzacji i niezawodności są coraz wyższe.

Przejście o wysokiej wytrzymałości (zwykle wytrzymałość na rozciąganie poniżej 1200-1450mpa) profilu formowanego na zimno może być przetwarzane online lub offline. Jednak w celu poprawy wydajności produkcji części, które nie wpływają na konstrukcję rolki, są zazwyczaj lokalnie dziurkowane przed formowaniem rolkowym, a większość z nich musi być wstępnie dziurkowana online. W procesie formowania wstępnie dziurkowanej taśmy wystąpi dryf położenia otworu, zniekształcenie kształtu otworu, a nawet zmiana mechanizmu deformacji toczenia i sprężynowania, co wpłynie na dokładność produktu i poprawi wskaźnik złomu.

2.1 toczna linia produkcyjna o otwartym profilu o wysokiej wytrzymałości

Charakterystycznym elementem obrabianym jest listwa progowa oraz część korpusu zderzaka. Podobnie jak w przypadku tradycyjnego procesu formowania rolkowego, większość z nich może być wytwarzana przez odwijanie, formowanie rolkowe i jednostki tnące, a następnie obróbkę tłoczenia po cięciu. Różnica polega na tym, że wysokowytrzymała maszyna do formowania profili formowanych na zimno musi być wystarczająco sztywna i mieć wyższą dokładność, aby zmniejszyć sprężynowanie i zapewnić dokładność produktu. W przypadku profili stalowych, które wymagają gięcia łukowego, złożonego przejścia i lokalnego wstępnego wypukłości, musi być ona wyposażona w prostowarkę i sprzęt do wykrawania on-line. Wykrawarka on-line zazwyczaj przyjmuje prasę hydrauliczną i wielotrybową prasę hydrauliczną, można również wybrać ciśnienie mechaniczne, ale odpowiedni zakres jest stosunkowo wąski.

Łuk zginania otwartego zderzaka jest stosunkowo złożony. Ponieważ sprężynowanie sekcji ze stali o wysokiej wytrzymałości jest trudne do kontrolowania, a krawędź łatwo się marszczy podczas gięcia w trybie online, kluczowe znaczenie ma sprzęt do walcowania. Oczywiście można to również uzupełnić gięciem liniowym.

2.2 automatyczna toczna linia produkcyjna o zamkniętym profilu o wysokiej wytrzymałości

Części toczne zamkniętego zderzaka są generalnie typu B. większość połączeń spawanych znajduje się w środku profilu. Po uformowaniu dwie warstwy metalu należy zespawać ze sobą, głównie w procesie zgrzewania rolkowego. Rurowy pręt antykolizyjny jest spawany doczołowo, który można spawać wysoką częstotliwością lub laserem. W przypadku blach ocynkowanych najlepsze jest spawanie laserowe, charakteryzujące się wysoką wytrzymałością spawania i małą strefą wpływu ciepła.

Bez względu na przyjętą metodę spawania, kształtowanie po spawaniu powinno być wystarczające, a rdzeń powinien być używany do zwiększenia przejść kształtujących, gdy jest to konieczne. Podczas gięcia łukowego konstrukcja matrycy uwzględnia charakterystykę przekroju, aby zapobiec deformacji.

2.2.1 wyposażenie ogólne dla dwóch linii do walcowania profili

Aby zautomatyzować produkcję elementów walcowanych o wysokiej wytrzymałości, procesy przetwarzania, takie jak wykrawanie, wytłaczanie, gięcie, spawanie i głębokie tłoczenie, muszą zostać zintegrowane z linią produkcyjną, aby jednocześnie zakończyć obróbkę elementów profilowych. Wraz z dojrzałością technologii walcowania i rozwojem technologii sterowania optycznego, elektrycznego i hydraulicznego automatyczna produkcja części o wysokiej wytrzymałości stała się prosta.

① Rozwijarka: głównie w połączeniu z właściwościami materiałów o wysokiej wytrzymałości i wysokiej elastyczności, funkcje prasowania i zapobiegania rozwijaniu są niezbędne do zapewnienia bezpiecznej produkcji.

② Prostowarka: powszechnie uważa się, że prostownica jest niezbędnym wyposażeniem do wykrawania on-line linii walcowania, ale praktyka dowiodła, że prostowarkę można pominąć przy produkcji elementów formowanych na zimno z materiałów o wysokiej wytrzymałości, stosunkowo niskie wymagania dotyczące pozycji otworu i wąski profil.

③ Jednostka wykrawająca: długość tego rodzaju materiału wynosi zwykle 900-1500 mm, a większość z nich przyjmuje jednorazowe wykrawanie, dlatego konieczne jest wybranie sprzętu z dużym blatem. W celu rozszerzenia możliwości adaptacji i obniżenia kosztów inwestycji, preferowanym wyposażeniem jest szybka prasa hydrauliczna. W razie potrzeby można dodać maszynę do wytłaczania, aby zakończyć znakowanie identyfikacyjne na częściach. Ponieważ tradycyjny proces drukowania rolkowego wymaga napisów na szynie rolkowej, czcionka łatwo odpada podczas pracy. Ponadto nie ma już zastosowania ze względu na wysoką twardość powierzchni materiału.

④ Maszyna do formowania rolek: różni się od tradycyjnej maszyny do formowania, musi dostosować się do walcowania płyty o wysokiej wytrzymałości, dlatego należy znacznie poprawić jej właściwości jezdne, sztywność sprzętu i dokładność transmisji. Często stosowana jest również szybkozmienna konstrukcja podparcia łuku. Półautomatyczne sterowanie pneumatyczne sprzęgło szczękowe może być wybrane do realizacji produkcji wielu odmian. Dokładność walcowania i odporność na zużycie są ważnymi czynnikami zapewniającymi stabilną produkcję części walcowanych o wysokiej wytrzymałości.

⑤ Maszyna do cięcia: ogólnie przyjęte jest cięcie hydrauliczne. W przypadku części walcowanych o wysokiej wytrzymałości proces cięcia wytworzy więcej ciepła. Jednocześnie ze względu na granicę plastyczności materiału większą niż 1000 MPa żywotność narzędzia jest stosunkowo niska. Dlatego bardzo ważna jest konstrukcja krawędzi noża i wybór materiału matrycy.

2.2.2 specjalne wyposażenie procesowe linii produkcyjnej

1) Sprzęt do spawania on-line

Stosowany jest głównie do kształtowników zamkniętych formowanych na zimno, które wymagają spawania on-line i ciągłej produkcji. Jest to kluczowy punkt wpływający na proces części walcowanych, zwłaszcza jako części bezpieczeństwa samochodowego. Obecnie w Chinach stosuje się dwie główne metody spawania:

① Przerywane spawanie rolkowe: podczas przerywanego spawania rolkowego walec obraca się w sposób ciągły, przedmiot obrabiany porusza się w sposób ciągły, a prąd przepływa przez przedmiot z przerwami. Uformowana spoina składa się z zachodzących na siebie bryłek. Dzięki automatycznemu sterowaniu można ustawić odstępy między punktami zgrzewania, prąd spawania i koło spawalnicze do przycinania elektrody on-line. Ponieważ prąd przepływa z przerwami, walec jest zaprojektowany z chłodzeniem wewnętrznym i dodatkowym chłodzeniem zewnętrznym. W czasie spoczynku walec i obrabiany przedmiot mogą być chłodzone, co może poprawić żywotność rolki, zmniejszyć szerokość strefy wpływu ciepła i odkształcenia przedmiotu obrabianego oraz uzyskać lepszą jakość spawania bez wad ciągłego spawania rolkowego. Oczywiście wadą jest to, że przy przerywanym zgrzewaniu rolkowym, gdy bryłka stygnie, płyta rolki opuściła obszar zgrzewania, nie ma dostatecznego procesu kucia, a bryłka krystalizuje pod zmniejszonym ciśnieniem, co łatwo o przegrzanie powierzchni, skurcz wnęka i pęknięcie.

Obecnie szeroko stosowane jest spawanie wysokiej częstotliwości i spawanie średniej częstotliwości. Częstotliwość spawania o średniej częstotliwości wynosi 1000 Hz, czyli jest szybsza niż kontrola spawania 50 Hz częstotliwości zasilania. Aktualny czas odpowiedzi spawania o średniej częstotliwości wynosi 1 ms, czyli 20 razy szybciej niż 20 ms częstotliwości sieciowej. Dokładność regulacji jest znacznie poprawiona, aby lepiej zapewnić jakość spawania.