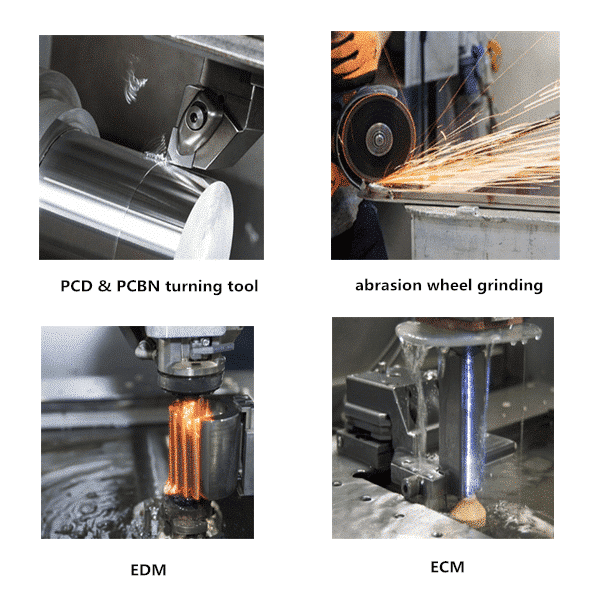

Istnieją pomocne pomysły dotyczące cięcia pręta z węglika wolframu. Jak wszyscy wiemy, węglik wolframu jest zwykle określany jako rodzaj Ciężko materiał ze względu na jego wyjątkowo wysoką twardość w stosunku do innych materiałów. Zazwyczaj Węglik wolframu może mieć wartość twardości 1600 HV, podczas gdy stal miękka byłaby tylko w okolicach 160 HV. Chcesz spróbować skutecznie naciąć lub odciąć pręty z węglika wolframu. Mogą działać następujące 4 sposoby, którymi są szlifowanie ściernicy, obróbka supertwardym materiałem, obróbka elektrolityczna (ECM) i obróbka elektroerozyjne (EDM).

Wytnij półfabrykat z węglika przez szlifowanie ścierne

Wiemy, że twardość samego materiału narzędzia musi być wyższa niż twardość obrabianego przedmiotu. Twardość Rockwella węglika spiekanego wynosi na ogół około HRA78 do HRA90. Tak więc na razie materiały, które mogą przetwarzać półfabrykaty z węglików, odnoszą się głównie do polikrystalicznego regularnego azotku boru (PCBN) i polikrystalicznego diamentu (PCD).

Głównymi materiałami na ściernice są zielony węglik krzemu i diament. Ponieważ szlifowanie węglika krzemu generuje naprężenia termiczne przekraczające granicę wytrzymałości węglika spiekanego, pęknięcia powierzchni zdarzają się często, co sprawia, że węglik krzemu nie jest idealną opcją do uzyskania powierzchni, której można zagwarantować.

Podczas gdy diamentowa granulka ścierna o wielkości od 60/70 oczek do 325/400 oczek skutecznie pracuje przy szlifowaniu części z węglika spiekanego. Im większa wartość wielkości cząstek, tym wyższa dokładność obróbki. Ogólnie 80/180 dobrze nadaje się do wykańczania różnych form z węglików spiekanych.

Chociaż ściernica PCD jest zakwalifikowana do wykonywania wszystkich zadań od obróbki zgrubnej do wykańczania półwyrobów z węglików, w celu zmniejszenia strat ściernicy, półwyroby z węglików będą wstępnie obrabiane metodą obróbki elektrycznej, a następnie półwykańczające i wykańczające. wykańczanie w końcu ściernicą.

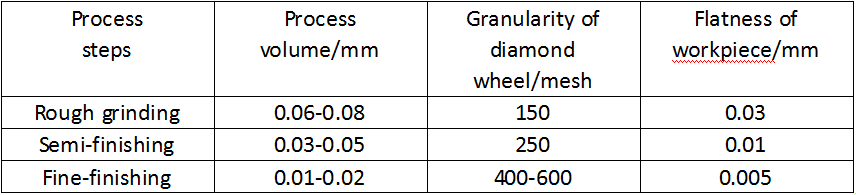

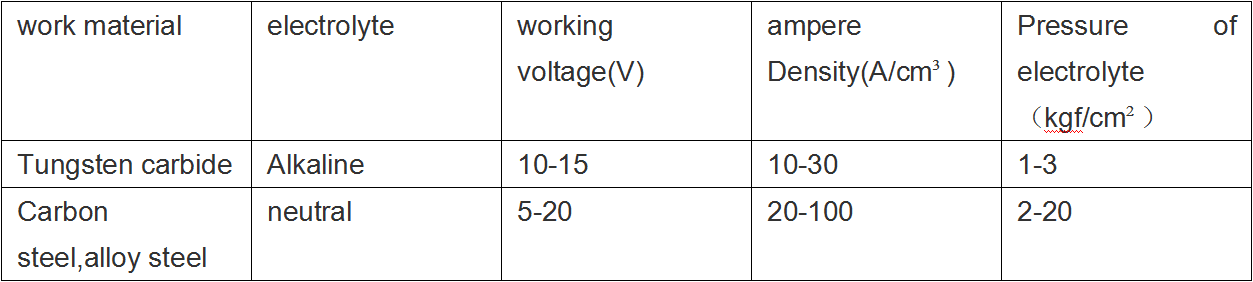

Istnieje wykres przedstawiający typowe parametry przetwarzania podczas szlifowania ściernicy PCD na materiale węglikowym.

Rys.1 parametry obróbki ściernicy diamentowej podczas cięcia

Podczas szlifowania ściernic PCD niska prędkość posuwu ma kluczowe znaczenie. Dzieje się tak dlatego, że im większa prędkość, tym wyższa temperatura szlifowania, co jest przyczyną silnego zużycia ściernicy. Nie jest też im wyższy, tym lepiej. Wręcz przeciwnie, jeśli prędkość posuwu jest zbyt niska, co skutkuje ogromną grubością skrawania, zdecydowanie wpływa to na chropowatość obrabianej powierzchni, a także zwiększa się zużycie ściernicy.

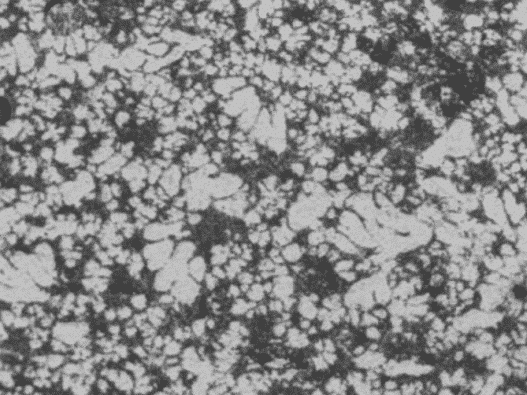

Kolejnym elementem, na który należy zwrócić uwagę, jest to, że stosowane chłodziwo musi być wolne od siarki i mieć pH od 7 do 9. W przeciwnym razie chłodziwo będzie powodować korozję spoiwa kobaltowego węglika spiekanego, a redukcja kobaltu spowoduje uszkodzenie mikrostruktury węglik spiekany, jak pokazano na rys. 2.

Rys.2 mikrostruktura powierzchni węglika pozbawionego kobaltu

Cięcie węglika przez frezowanie i toczenie

Materiały z CBN i PCBN, przeznaczone do cięcia metali czarnych o twardości, takich jak stal hartowana i staliwo (żelazo). Azotyn boru jest w stanie wytrzymać działanie wysokiej temperatury (powyżej 1000 stopni) i utrzymać twardość na poziomie 8000 HV. Ta właściwość sprawia, że jest on równy obróbce półfabrykatów z węglików spiekanych, szczególnie tych części konstrukcyjnych składających się z rdzenia z węglika i stalowej obudowy pasowanych z wciskiem.

Niemniej jednak, gdy twardość części z węglika spiekanego jest wyższa niż HRA90, całkowicie poza zasięgiem cięcia azotynu boru, nie trzeba już nalegać na narzędzia z PCBN i CBN. Istnieją pewne zalety PCD w obróbce półfabrykatów z węglików spiekanych na bazie TC, takie jak jego twardość, która może osiągnąć ponad 10000 HV (100-120 razy więcej niż w przypadku węglika spiekanego). Narzędzia PCD mają również przewodność cieplną 700 W/mK, która jest 1,5 do 9 razy większa niż w przypadku węglika spiekanego. Pomaga osiągnąć chropowatość powierzchni na półfabrykatach z węglików spiekanych do Ra0.2μm.

Wciąż nie możemy zapomnieć o wadach płytek PCD, ich niemożności uzyskania wyjątkowo ostrych krawędzi i niedogodnościach związanych z wytwarzaniem łamaczy wiórów. Dlatego PCD może być używany tylko do precyzyjnego cięcia metali nieżelaznych i niemetali, ale nie może osiągnąć ultraprecyzyjnego cięcia lustrzanego półfabrykatów z węglików spiekanych, przynajmniej jeszcze nie.

Cięcie węglika przez elektroobróbkę

a.ECM

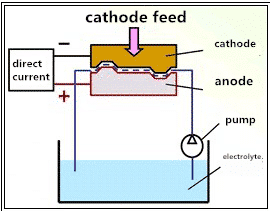

Obróbka elektrolityczna to obróbka części na zasadzie rozpuszczania węglika w elektrolicie (NaOH). Zapewnia to, że powierzchnia obrabianego przedmiotu z węglika nie nagrzewa się. Chodzi o to, że szybkość i jakość przetwarzania ECM są niezależne od fizycznych właściwości przetwarzanego materiału.

Rys.3 Zasada działania półfabrykatów z węglika ECM

Jak pokazano na rysunku 3, obrabiany przedmiot z węglika jest połączony z elektrodą dodatnią prądu stałego pełniącą funkcję anody, a elektroda ujemna narzędzia i źródło prądu stałego są połączone jako katoda. Pod działaniem prądu, gdy katoda jest zasilana, węglik spiekany na anodzie jest w sposób ciągły rozpuszczany w elektrolicie, aż zostanie przetworzony do pożądanej wielkości kształtu. Cały proces odbywa się w temperaturze pokojowej.

Równanie reakcji chemicznej na anodzie:

W+O2=WO2

WO2+2NaOH=Na2WO4+H2O

Co+M2A=CoA+2M–2e

Ogólnie jego parametry przetwarzania to:

Napięcie stałe 10~15V. Gęstość prądu 10~3010~30(A/cm²), ciśnienie elektrolitu 1~3 (kgf/cm²)

Rys.3 Porównanie parametrów obróbki elektrolitycznej

W porównaniu z innymi materiałami, podczas cięcia półfabrykatu z węglików spiekanych, ciśnienie elektrolitu jest ważnym czynnikiem wpływającym na jakość powierzchni gotowego produktu. Gdy jest zbyt wysoki, prędkość przepływu elektrolitu będzie zbyt duża, co powoduje wypłukiwanie cząstek WC przez elektrolit, zanim zostaną całkowicie rozpuszczone.

Co się stanie, jeśli cząstki WC i cząstki Co zostaną usunięte w niespójnym tempie? Tak, pojawi się wiele plam na powierzchni obrabianego przedmiotu. Innym czynnikiem wartym odnotowania jest to, że materiał węglikowy przedmiotu obrabianego jest bardziej jednorodny pod względem mikrostruktury, a im drobniejszy rozmiar cząstek, tym dokładniejsza będzie precyzja powierzchni.

Po obróbce zgrubnej chropowatość powierzchni półfabrykatu z węglika może osiągnąć Ra0,8 ~ 0,4 μm, a średnia dokładność obróbki może osiągnąć ± 0,1 mm. Wydajność ECM jest kilkakrotnie większa niż EDM, a ponieważ ECM nie zużywa elektrod narzędziowych, koszt jest również niski.

b.EDM

Zasada działania EDM opiera się na zjawisku korozji elektrycznej między narzędziem a przedmiotem obrabianym (elektrody dodatnie i ujemne) podczas wyładowania iskrowego w celu usunięcia nadmiaru części węglikowych w celu osiągnięcia z góry określonych wymagań dotyczących obróbki w zakresie rozmiaru, kształtu i jakości powierzchni przedmiotu obrabianego . Tylko elektrody miedziano-wolframowe i elektrody miedziano-srebrne mogą przetwarzać półwyroby z węglików spiekanych.

Krótko mówiąc, elektroerozja nie wykorzystuje energii mechanicznej, nie zależy od sił skrawania w celu usunięcia metalu, ale bezpośrednio wykorzystuje energię elektryczną i ciepło do usunięcia części z węglika. W porównaniu z cięciem mechanicznym,

EDM ma następujące cechy:

1. Usunięcie materiału osiąga się przez erozję termiczną wyładowania. Przetwarzalność materiału zależy głównie od właściwości termicznych materiału, takich jak temperatura topnienia, ciepło właściwe, przewodność cieplna (przewodność cieplna) itp., prawie niezależnie od jego właściwości mechanicznych, takich jak twardość i wytrzymałość.

2. Potrafi przetwarzać nietypowe i złożone kształty części.

3. Cały proces można zautomatyzować.

4. Ponieważ EDM nie ma wpływu na twardość materiału, można go przetwarzać po hartowaniu.

EDM ma swoje unikalne zalety, ale jednocześnie ma pewne ograniczenia, które przejawiają się w następujących aspektach:

1. Wydajność przetwarzania jest stosunkowo niska. Generalnie prędkość przetwarzania na jednostkę prądu obróbki nie przekracza 20 mm3/(A·min). Szybkość usuwania materiału w EDM jest stosunkowo niska w porównaniu z obróbką. Dlatego do usunięcia większości naddatków często stosuje się obróbkę skrawaniem, a następnie EDM. Ponadto istnieje wyraźna sprzeczność między szybkością obróbki a jakością powierzchni, to znaczy szybkość obróbki podczas wykańczania jest bardzo niska, a obróbka zgrubna jest często ograniczona przez jakość powierzchni.

2. Powierzchnia po EDM będzie miała warstwę metamorficzną lub nawet mikropęknięcia. Ze względu na chwilowe wysokie ciepło wytwarzane na obrabianej powierzchni podczas obróbki elektroerozyjnej, dochodzi do odkształcenia naprężenia termicznego, co skutkuje degradacją warstwy na powierzchni obrabianej części.

3. W normalnych warunkach minimalny promień naroża uzyskany przez EDM jest nieco większy niż promień ECM, który zwykle wynosi 0,02 ~ 0,03 mm. Jeśli elektroda jest zużyta, promień naroża będzie większy niż ta wartość. EDM nie ma możliwości uzyskania całkowicie prostego kąta i największego odchylenia kątowego.

4. Część wyładowcza musi znajdować się w płynie roboczym podczas EDM, w przeciwnym razie nastąpi nieprawidłowe wyładowanie, które spowoduje również problemy z obserwowaniem stanu przetwarzania.

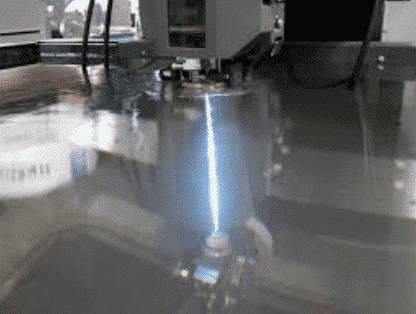

Rys. 4 część odprowadzająca musi znajdować się w płynie roboczym podczas EDM

5. W rzeczywistości „poświata” na obrabianej powierzchni składa się z wielu pulsujących wgłębień rozładowczych. Tak więc wykończona powierzchnia nigdy nie będzie miała „blasku”, co jest konsekwencją polerowania innymi metodami obróbki.

Bardzo pomocne informacje

Bardzo pomocne informacje Potrzebuję parametrów skrawania do obróbki węglika na tokarkach cnc (używam już do tego płytek pcd)

Buenas tardes, el carburo de tungsteno se puede cortar por sistema chorro de agua?

Gracias

Tak, technologie cięcia strumieniem wody mogą ciąć prawie wszystko, to tylko kwestia czasu.

Obecnie zaopatruję klienta, który zajmuje się obróbką półwyrobów z węglików spiekanych, toczeniem wewnętrznym

i średnicy zewnętrznej, używają 55 stopni 04 PCD na trzpieniu 12 m/m, produkują

4 matryce, cięcie się psuje i retuszują geometrię ostrza,

na kole,

Poproszono mnie o dostawę DCGW 11T304, wykonujemy różne gatunki, w PCD,

a także CBN,

pręt węglikowy ma 63 Rockwell, proszę podać najlepszy gatunek,

serdeczne pozdrowienia

Dave'a Higgsa