Hartowanie jest szybkim procesem obróbki cieplnej w celu przekształcenia transformacji martenzytu (lub bainitu) poniżej temperatury Ms lub w pobliżu Pani. Szczegółową metodą jest podgrzanie stali do temperatury powyżej temperatury krytycznej Ac3 (stal hipoutektoidalna) lub Ac1 (stal hiperutektoidalna ), a następnie zatrzymują ciepło przez pewien czas, sprawiają, że jest całkowicie lub częściowo austenityzowany, a na koniec chłodzi go z krytyczną szybkością chłodzenia. Obróbka roztworów materiałów takich jak stopy aluminium, stopy miedzi, stopy tytanu, szkło hartowane lub procesy obróbki cieplnej z procesami szybkiego chłodzenia są również nazywane hartowaniem. Hartowanie jest ogólnym procesem obróbki cieplnej stosowanym przede wszystkim w celu zwiększenia twardości materiałów. Zwykle według kategorii środków hartowniczych można je podzielić na hartowanie w wodzie, hartowanie w oleju, hartowanie organiczne i tym podobne. Wraz z rozwojem nauki i technologii pojawiły się nowe procesy hartowania.

1. hartowanie gazowe pod wysokim ciśnieniem (HPGQ)

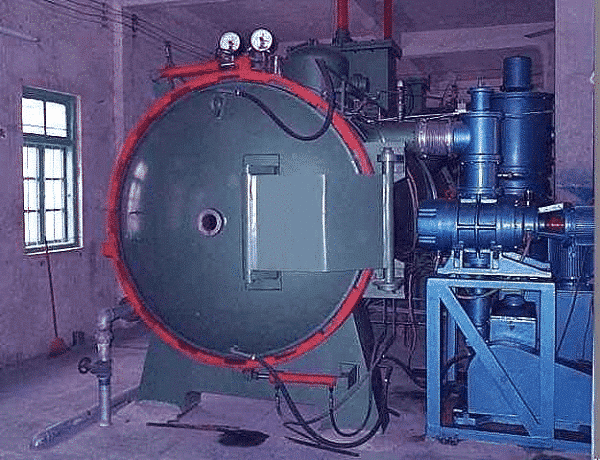

Obrabiany przedmiot jest szybko i równomiernie chłodzony silnym przepływem gazu obojętnego, co może zapobiec utlenianiu powierzchni, uniknąć pękania, zmniejszyć odkształcenia i zapewnić wymaganą twardość. HPGQ służy głównie do hartowania stali narzędziowej, która ostatnio szybko postępuje. Obecnie występuje podciśnienie (<1 × 105 Pa), chłodzenie powietrzem o wysokim natężeniu przepływu, ciśnienie (1 × 105 ~ 4 × 105 Pa) chłodzenie powietrzem i wysokie ciśnienie (5 × 105 ~ 10 × 105 Pa) Powietrze chłodzony powietrzem o bardzo wysokim ciśnieniu (10 × 105 ~ 20 × 105 Pa) i inne nowe technologie, które znacznie poprawiają nie tylko zdolność gaszenia próżniowego gazu, ale także status hartowanego przedmiotu, który ma dobrą powierzchnię jasność i małe odkształcenie. HPGQ służy głównie do hartowania i odpuszczania materiałów, stałego roztworu stali nierdzewnej i stopów specjalnych. Podczas hartowania azotem wysokociśnieniowym 6 × 105 Pa hartowność stali szybkotnącej (W6Mo5Cr4V2) można hartować do 70-100 mm, a stal wysokostopowa może osiągać 25-100 mm. Stal matrycowa do pracy na zimno (np. Cr12) może osiągnąć 80 ~ 100 mm.

Podczas gaszenia wysokociśnieniowym gazowym azotem 10 x 105 Pa gęstość ładunku zwiększa się o około 30% do 40%, gdy jest chłodzony przez obciążenie chłodnicze 6 × 105 Pa. Podczas gaszenia za pomocą 20 × 105 Pa ultra wysokociśnieniowego azotu lub mieszaniny dla helu i azotu gęstość chłodzonego ładunku jest o 80%-150% wyższa niż w przypadku chłodzenia azotem 6 × 105 Pa, co może chłodzić całą stal szybkotnącą i stal wysokostopową. , stal matrycowa do pracy na gorąco Cr13% stal chromowana i więcej stali hartowanej olejem stopowym, na przykład stal o większym rozmiarze 9Mn2V. Ponadto dwukomorowy chłodzony powietrzem piec chłodzący z oddzielną komorą chłodzenia ma lepszą wydajność chłodzenia niż piec jednokomorowy tego samego typu. Efekt chłodzenia dwukomorowego pieca 2 x 105 Pa chłodzonego azotem jest porównywalny z jednokomorowym piecem 4 x 105 Pa. Piece jednokomorowe mają niższe koszty eksploatacji i konserwacji.

Rycina 1 Wysokociśnieniowy chłodzony gazem piec próżniowy

2. Intensywne gaszenie

Konwencjonalne chłodzenie zwykle przeprowadza się za pomocą oleju, wody lub roztworu polimeru, natomiast intensywne chłodzenie za pomocą wody lub niskiego stężenia solanki. Silną funkcją hartowania jest to, że szybkość chłodzenia jest niezwykle szybka, bez obawy o nadmierne odkształcenie i pękanie stali.

Gdy konwencjonalne hartowanie jest schładzane do temperatury środka hartującego, powierzchnia części stalowej tworzy naprężenie rozciągające lub stan niskiego naprężenia, podczas gdy intensywne hartowanie zatrzymuje chłodzenie, podczas gdy rdzeń przedmiotu obrabianego jest jeszcze w stanie gorącym, a warstwa powierzchniowa tworzy naprężenie ściskające. W warunkach intensywnego hartowania, gdy szybkość chłodzenia strefy transformacji martenzytu wynosi> 30 ° C / s, przechłodzony austenit na powierzchni stali poddawany jest naprężeniu ściskającemu 1200 MPa, co zwiększa granicę plastyczności stali po wygaszanie o co najmniej 25%.

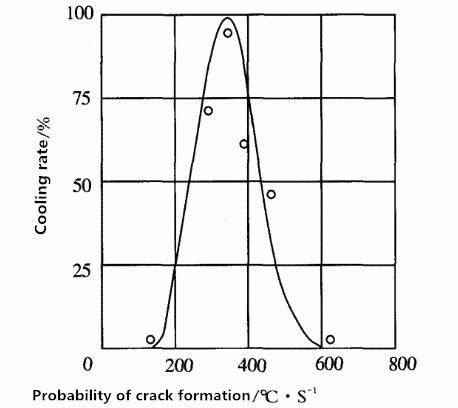

Zasada intensywnego hartowania: Gdy stal jest hartowana od temperatury austenityzacji, różnica temperatur między powierzchnią a rdzeniem spowoduje naprężenie wewnętrzne. Specyficzna zmiana objętości i plastyczność zmiany fazy struktury zmiany fazy powodują również dodatkowe naprężenie transformacji fazowej. Jeżeli naprężenia termiczne i przemiany fazowe zostaną nałożone na siebie, to znaczy naprężenie kompozytowe przekracza granicę plastyczności materiału, następuje odkształcenie plastyczne; jeżeli połączone naprężenie przekracza wytrzymałość na rozciąganie gorącej stali, powstaje pęknięcie hartownicze. Podczas intensywnego procesu hartowania wzrasta naprężenie resztkowe spowodowane plastycznością przemiany fazowej i zmiana objętości właściwej spowodowana zmianą objętości właściwej przemiany austenit-martenzyt. Podczas intensywnego chłodzenia powierzchnia przedmiotu obrabianego jest natychmiast chłodzona do temperatury kąpieli i prawie nie ma zmiany temperatury rdzenia. Szybkie chłodzenie powoduje duże naprężenia rozciągające z powodu kurczenia się warstwy powierzchniowej i równoważenia naprężeń przez rdzeń. Wzrost gradientu temperatury zwiększa naprężenie rozciągające wywołane przez początkową transformację martenzytu, a wzrost temperatury Ms inicjacji przekształcenia martenzytu powoduje rozszerzanie się warstwy powierzchniowej spowodowane plastycznością przemiany fazowej, a naprężenie rozciągające powierzchni jest znacznie zmniejszone i przekształcone w naprężenie ściskające. Wartość naprężenia ściskającego na powierzchni jest proporcjonalna do ilości utworzonego martenzytu powierzchniowego. To powierzchniowe naprężenie ściskające określa, czy rdzeń ulegnie transformacji martenzytycznej podczas ściskania, czy odwróci powierzchniowe naprężenie rozciągające po dalszym chłodzeniu. Jeśli transformacja martenzytyczna powoduje, że objętość rdzenia wystarczająco się rozszerza, a martenzyt powierzchniowy jest bardzo twardy i kruchy, warstwa powierzchniowa zostanie zerwana z powodu odwrócenia naprężenia. Z tego powodu naprężenia ściskające na powierzchni stali i transformacja martenzytyczna rdzenia powinny nastąpić możliwie późno.

Test silnego hartowania i właściwości po hartowaniu stali: Zaletą metody silnego hartowania jest to, że na warstwie powierzchniowej powstają naprężenia ściskające, zmniejsza się prawdopodobieństwo pękania oraz poprawia się twardość i wytrzymałość. Warstwa powierzchniowa tworzy strukturę martenzytyczną 100%, która daje największą stwardniałą warstwę dla danego gatunku stali. Dlatego zamiast droższej stali stopowej można zastosować stal węglową. Silne hartowanie może również promować jednolite właściwości mechaniczne i minimalizować zniekształcenie przedmiotu obrabianego. Po intensywnym hartowaniu części żywotność przy zmiennym obciążeniu można zwiększyć o rząd wielkości. [1]

Ryc. 2 Zależność między prawdopodobieństwem intensywnego tworzenia pęknięć hartowniczych a szybkością chłodzenia

3. metoda chłodzenia mieszaniny wody i powietrza

Regulując ciśnienie wody i powietrza oraz odległość między dyszą rozpylającą a powierzchnią przedmiotu obrabianego, można zmieniać wydajność chłodzenia mieszaniny wody i powietrza, a chłodzenie można równomiernie. Praktyka produkcyjna pokazuje, że hartowanie indukcyjne powierzchniowe złożonych elementów ze stali węglowej lub stali stopowej może skutecznie zapobiegać występowaniu pęknięć hartowniczych.

Ryc. 3 Mieszanina wody i powietrza

4. metoda hartowania w wodzie

Chłodzenie wrzącą wodą o temperaturze 100 ° C pozwala uzyskać lepszy efekt hartowania w przypadku hartowania lub normalizacji stali. Technologia ta została z powodzeniem zastosowana do hartowania żeliwa sferoidalnego. Biorąc przykład stopu aluminium: Zgodnie z aktualnymi specyfikacjami obróbki cieplnej odkuwek ze stopu aluminium i odkuwek matrycowych temperatura wody chłodzącej jest ogólnie kontrolowana poniżej 60 ° C. Temperatura wody chłodzącej jest niska, szybkość chłodzenia jest duża, a duża naprężenie szczątkowe powstaje po hartowaniu. Kiedy produkt jest ostatecznie obrabiany, z powodu niespójnego kształtu i wielkości powierzchni, naprężenie wewnętrzne jest niezrównoważone, co powoduje uwolnienie naprężeń szczątkowych, powodując zniekształcenie, zgięcie, elipsę i inne deformacje obrabianych części, stając się nieodwracalnym końcem odpady, z poważnymi stratami. . Na przykład: Odkuwki ze stopu aluminium, takie jak śmigła i tarcze łopatek sprężarki, są oczywiście odkształcane po obróbce, co powoduje, że części są zbyt duże. Gdy temperatura wody hartowniczej zostanie podniesiona z temperatury pokojowej (30-40 ° C) do wrzącej wody (90-100 ° C), naprężenie szczątkowe odkuwania zmniejsza się średnio o około 50%. [2]

Rycina 4 Schemat hartowania wrzącej wody

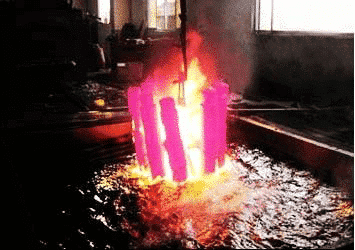

5. metoda gaszenia gorącym olejem

Olej do hartowania na gorąco służy do tego, aby temperatura przedmiotu obrabianego przed lub po dalszym chłodzeniu była równa lub zbliżona do temperatury punktu Ms, aby zminimalizować różnicę temperatur i skutecznie zapobiegać odkształceniom i pękaniu wygaszonego przedmiotu. Hartowanie małej matrycy chłodniczej ze stali narzędziowej w gorącym oleju w temperaturze 160-200 ° C może skutecznie zmniejszyć zniekształcenia i uniknąć pękania.

Ryc. 5 Schemat hartowania gorącym olejem

[1] Fan Dongli. Silne hartowanie —— nowa metoda obróbki cieplnej stali zbrojonej [J]. Obróbka cieplna, 2005, 20 (4): 1-3

[2] Song Wei, Hao Dongmei, Wang Chengjiang. Wpływ hartowania wrzącej wody na mikrostrukturę i właściwości mechaniczne odkuwek ze stopu aluminium [J]. Obróbka aluminium, 2002, 25