Stal jakościowa do kucia na zimno jest stalą wysoce wymienną na części standardowe wykonane z tworzyw sztucznych na zimno, wykorzystującą plastyczność metalu. Wyroby stalowe wysokiej jakości do kucia na zimno są szeroko stosowane w produkcji śrub, nakrętek i innych elementów złącznych do produkcji części wytłaczanych na zimno i różnych części formowanych na zimno. Wraz z rozwojem przemysłu motoryzacyjnego stal kuta na zimno jest stopniowo stosowana w urządzeniach elektrycznych, aparatach fotograficznych, sprzęcie tekstylnym, produkcji maszyn i innych dziedzinach.

Wymagania techniczne i główny proces dotyczący jakości stali na zimno,

1. Wymagania techniczne dotyczące jakości stali na zimno

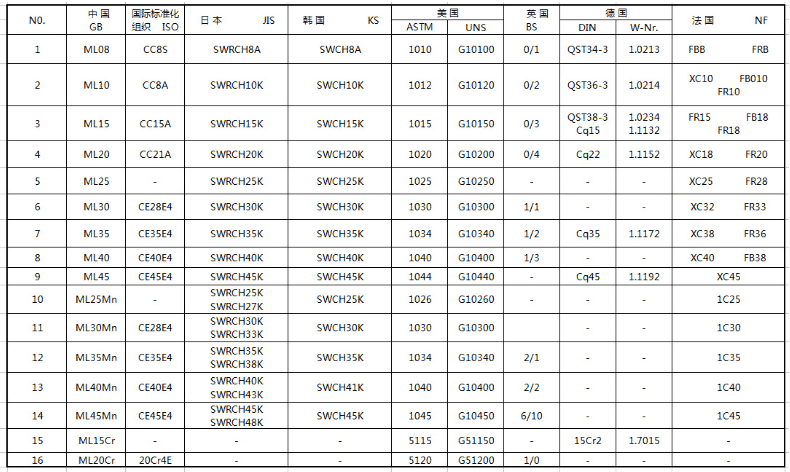

Walcówki stalowe o jakości do spęczania na zimno są zwykle stalą konstrukcyjną węglową o niskiej i średniej zawartości węgla oraz stalą konstrukcyjną stopową. Części standardowe mają surowe wymagania dotyczące dokładności wymiarowej surowców. Specyfikacje stali walcowanej na gorąco są ograniczone, a dokładność wymiarowa jest również trudna do spełnienia wymagań. Dlatego prawie wszystkie standardowe części wykonane są z drutu stalowego ciągnionego na zimno. Kwalifikowany drut stalowy jakościowy do kucia na zimno musi spełniać następujące wymagania.

(1) Wymagania dotyczące składu chemicznego: Pierwiastki takie jak O, P i S mają decydujący wpływ na formę, ilość i wielkość stali, dlatego należy kontrolować jej zawartość; w przypadku stali stopowych elementy takie jak krzem, aluminium i mangan są kontrolowane w niewielkiej ilości. Wskazane jest unikanie pękania zimnego wyrobiska.

(2) Jakość powierzchni: Statystyki fabryczne części standardowych pokazują, że 80% pękania na zimno jest spowodowane wadami powierzchni drutu stalowego, takimi jak poziome paski, zadrapania i mikropęknięcia. Dlatego jakość powierzchni drutu jest bardzo surowa, tolerancja wymiarowa wynosi ± 0,20 mm, a głębokość pęknięć i zarysowań jest mniejsza niż 0,07 mm.

(3) Odwęglenie: Odwęglenie powierzchniowe powoduje znaczny spadek wytrzymałości powierzchniowej śruby i trwałości zmęczeniowej.

(4) Zanieczyszczenia niemetaliczne: wysoka zawartość zanieczyszczeń niemetalicznych w stali jest ważną przyczyną pękania na zimno części standardowych, zwłaszcza kruchych zanieczyszczeń typu B i D w zanieczyszczeniach niemetalicznych. Im bliżej powierzchni drutu stalowego, tym większe uszkodzenie, dlatego wymagane jest, aby zanieczyszczenie klasy B nie przekraczało 15 μm w odległości 2 mm od warstwy powierzchniowej.

(5) Struktura metalograficzna: Struktura metalograficzna stali jakościowej na zimno to ferryt i ziarnisty perlit. Wielkość ziarna i rozmieszczenie perlitu są również czynnikami wpływającymi na wydajność spęczania na zimno. Idealna organizacja polega na tym, że ziarna perlitu są podobnej wielkości i równomiernie rozmieszczone na matrycy ferrytowej. Kolejność działania na zimno i na zimno różnych mikrostruktur perlitu jest od perlitu ziarnistego, sorbitu, perlitu drobnego i perlitu łuskowatego.

(6) Struktura o niskim powiększeniu: Makroskopowa struktura stali walcowanej na zimno nie powinna mieć wad, takich jak skurcz, rozwarstwienie, białe plamy, pęknięcia, pory, centralna porowatość i centralna karbonatyzacja.

(7) Wielkość ziarna: jakość kłoszenia na zimno Wewnętrzna struktura drutu różni się od innych drutów stalowych, a wielkość ziarna nie jest tak drobna, jak to możliwe. Rozmiar ziarna jest zbyt mały, a wytrzymałość na rozciąganie i granica plastyczności wzrastają, aby zwiększyć odporność na odkształcenia, co jest niekorzystne dla kłoszenia na zimno.

(8) Wydajność na zimno: Dobra wydajność na zimno oznacza, że drut stalowy ma niską odporność na odkształcenia i może wytrzymać duży stopień odkształcenia bez pękania. Ogólnie uważa się, że zmniejszenie powierzchni i współczynnik plonu są stosunkowo wiarygodne. Współczynnik redukcji przekroju stali stopowej powinien być nie mniejszy niż 50%. Drut stalowy skręcany na zimno ma mały współczynnik plastyczności, a wydajność kucia na zimno jest stosunkowo dobra. Współczynnik plastyczności stali stopowej nie powinien przekraczać 0,70.

2. Główny proces produkcji stali na zimno nagłówka

Kluczem do wytapiania stali jakościowej na zimno jest poprawa czystości roztopionej stali i zmniejszenie zawartości niemetalicznych zanieczyszczeń w roztopionej stali. Stabilizacja zawartości węgla w punkcie końcowym roztopionej stali w określonym zakresie jest głównym środkiem zmniejszania stopnia utlenienia roztopionej stali i redukcji niemetalicznych zanieczyszczeń w roztopionej stali.

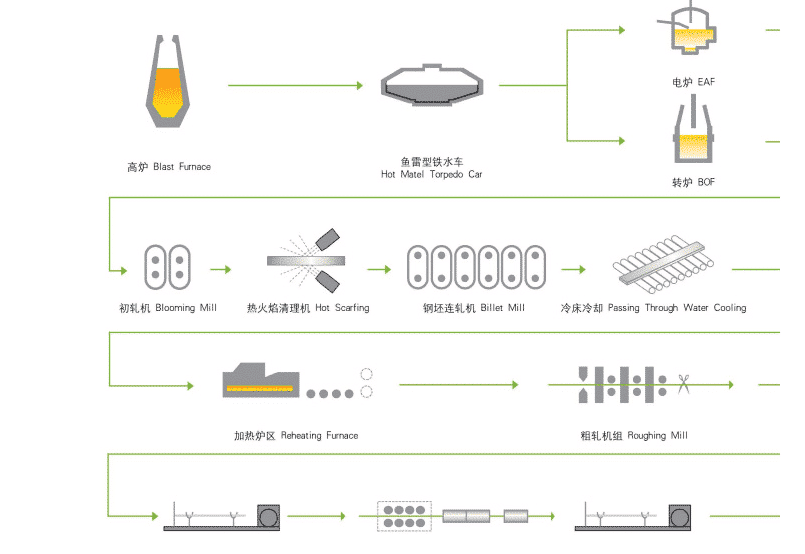

Proces produkcji walcówki ze stali gatunkowej do spęczania na zimno:

Gorący metal → konwerter → piec do rafinacji → odlewanie ciągłe → ogrzewanie → szybkie walcowanie drutu → chłodzenie sterowane wysoką linią → kontrola gotowego produktu → przechowywanie.

Proces produkcji drutu stalowego wysokiej jakości do spęczania na zimno jest zasadniczo taki sam jak drutu ze stali węglowej, ale stal wysokiej jakości do spęczania na zimno ma wysoką odporność na odkształcenia. Aby zapewnić kłoszenie na zimno, niezbędne jest wyżarzanie sferoidyzujące i można uzyskać idealną tkankę.

Typowe trasy procesów:

Drut → ciągnienie na zimno → wyżarzanie sferoidalne,

Drut → wyżarzanie rekrystalizujące → ciągnienie na zimno → wyżarzanie sferoidyzujące.

Wymagania dotyczące procesu wytapiania:

(1) Temperatura spustu wynosi 1630-1660 ° C;

(2) Odtlenianie stopowe, końcowe odtlenianie stopu krzemowo-aluminiowo-wapniowo-strontowego;

(3) Kadź jest czyszczona bez zimnej stali, a kadź jest przedmuchiwana argonem.

Główne czynniki wpływające na jakość stali jakościowej do kucia na zimno

Ogólnie rzecz biorąc, czynnikami wpływającymi na jakość stali gatunkowej do kucia na zimno są plastyczność materiału, ciągłość osnowy materiałowej, ciągłość struktury materiału i jakość powierzchni materiału. Zgodnie z kontrolą jakości stali gatunkowej do spęczania na zimno stwierdzono, że czynniki wpływające na jakość stali gatunkowej do spęczania na zimno obejmują głównie następujące cztery aspekty: skład chemiczny stali, wady powierzchni półfabrykatu, regulację sprzętu, wielkość ziarna i walcowanie parametry procesu.

1. Wpływ składu chemicznego: siarki, fosforu i innych zanieczyszczeń w stali bezpośrednio wpływa na charakterystykę spęczania na zimno stali jakościowej do spęczania na zimno. W procesie wytapiania stali jakościowej do spęczania na zimno odpowiednie zanieczyszczenia powinny być usunięte dla różnych gatunków stali. Niektóre zanieczyszczenia niemetaliczne niszczą ciągłość osnowy stalowej, a pod działaniem obciążenia statycznego i obciążenia dynamicznego często staje się ona punktem wyjścia pękania stali jakościowej w kuciu na zimno. Dlatego zanieczyszczenia niemetaliczne w stali powinny być zminimalizowane i poddane obróbce (takiej jak zwapnienie), aby zmniejszyć ich uszkodzenia w stali.

2. Wpływ wad powierzchni wykroju: Wada powierzchni wykroju jest źródłem pęknięć powodujących pękanie na zimno. Główne formy to ciężka skóra na powierzchni półfabrykatu, pęknięcia, ostry nadmiar i tak dalej. Podczas obróbki następuje koncentracja naprężeń z powodu obecności pęknięć i powstają złożone stany naprężeń, które prowadzą do rozszerzania się pęknięć i ostatecznie do pękania na zimno. Dlatego też wybór wysokiej jakości kęsów stalowych jest warunkiem koniecznym do poprawy jakości stali gatunkowej do kucia na zimno. Obecność znacznych niejednorodności temperaturowych podczas procesu walcowania powoduje również pękanie produktu.

3. Wpływ regulacji sprzętu na wydajność stali jakościowej do kucia na zimno podczas procesu walcowania: sformułowanie różnych harmonogramów walcowania w procesie produkcyjnym jest głównym czynnikiem wpływającym na wydajność kucia na zimno produktu, takim jak zmniejszenie ilości docisku, naciągu itp. Montaż i regulacja. Jeśli produkcja walcowania jest niewłaściwie dostosowana, produkt będzie wytwarzał poprzeczne linie powierzchni lub rysy podczas procesu walcowania, niszcząc powierzchnię produktu i tworząc źródło pęknięć. Dlatego opracowanie racjonalnych procedur walcowania jest kluczem do poprawy jakości stali gatunkowej do kucia na zimno.

4. Wpływ wielkości ziarna: Wielkość ziarna jest jednym z kryteriów pomiaru, czy stal jakościowa do spęczania na zimno może osiągnąć pewną wszechstronną wydajność. Im drobniejsze ziarna kryształu, tym mniejsza szansa na pękanie z powodu koncentracji naprężeń wewnątrz, co jest korzystne przy wykonywaniu kucia na zimno i tym podobnych. Stal drobnoziarnista może wytrzymać duże odkształcenia, ma duże wydłużenie, zmniejszenie powierzchni, dobrą plastyczność oraz wysoką wytrzymałość i wytrzymałość. Dlatego wymagane jest, aby temperatura austenityzowania podczas procesu walcowania nie była zbyt wysoka, a czas utrzymywania nie był zbyt długi.

5. Wpływ parametrów procesu walcowania. Stal jakościowa do kucia na zimno jest podzielona na ferryt i perlit. Kluczem do kontrolowania zimna jest rozkład austenitu w umiarkowanej temperaturze i wydłużenie przejścia rozkładu, tak aby uzyskać umiarkowane ziarna ferrytu i niewielką ilość. Perlit poprawia wytrzymałość stali gatunkowej kucia na zimno i nie obniża wskaźnika plastyczności oraz uzyskuje lepsze wszechstronne właściwości mechaniczne. 13 ~ 15m/min) oraz temperatury nawijania, tak aby osiągi produktu końcowego spełniały wymagania, zgodnie z zależnością pomiędzy podstawowym składem żelaza i węgla a właściwościami mechanicznymi.

Główne środki poprawy jakości stali jakościowej do kucia na zimno

Największym problemem w produkcji stali jakościowej do spęczania na zimno jest rozwiązanie problemu pękania pieczywa parzonego podczas właściwego procesu spęczania na zimno. Ze względu na wymagania techniczne dotyczące stali gatunkowej do spęczania na zimno, w połączeniu z czynnikami wpływającymi na właściwości użytkowe stali gatunkowej do spęczania na zimno i rzeczywistą produkcję, przy produkcji stali gatunkowej do spęczania na zimno należy podjąć następujące środki:

1. Ściśle kontroluj skład chemiczny stali zgodnie ze standardem stali o wysokiej jakości na zimno, optymalizuj strukturę materiału, poprawiaj plastyczność materiału, zapewniaj stabilność wydajności stali, zmniejszaj uszkodzenia zanieczyszczeń w wydajności i zmniejsz zawartość szkodliwych pierwiastków w stali.

2. Poprzez kontrolę procesu wytapiania i walcowania, zmniejsz ilość redukcji, przejście walcowania i liczbę cykli toczenia, aby uzyskać jednolitą i drobnoziarnistą strukturę, unikaj zmarszczek podczas produkcji i linii poprzecznych powierzchni generowanych przez ucho. Popraw wszechstronne właściwości mechaniczne stali jakościowej do kucia na zimno.

3. Wybierz odpowiednią rolkę i jednolity system otworów odkształcających, aby zapewnić gładką powierzchnię produktu, zmniejszyć pękanie gotowego produktu, poprawić jakość części zamiennych do produkcji i zapewnić wymagania procesowe.

4. Ściśle kontroluj temperaturę ogrzewania, czas i atmosferę pieca, utrzymuj działanie nadciśnienia, zmniejsz spalanie powierzchni i odwęglanie powierzchni.

5. Wzmocnij kontrolę kęsa i kontrolę jakości przed piecem, ściśle kontroluj jakość powierzchni kęsa i wykorzystuj kęs o dużym przekroju tak bardzo, jak to możliwe, aby zwiększyć całkowite odkształcenie od kęsa do materiału.