Węglik spiekany jest rodzajem węglika spiekanego, który jest wytwarzany w procesie metalurgii proszków z twardego związku metalu ogniotrwałego i metalu wiążącego. Ze względu na dobrą twardość i wytrzymałość jest szeroko stosowany w wielu dziedzinach. Ponieważ wymagania dotyczące wysokiej temperatury i odporności na korozję materiałów z węglików spiekanych stają się coraz wyższe, wydajność istniejących materiałów z węglików spiekanych jest trudna do spełnienia. W ciągu ostatnich 30 lat wielu uczonych przeprowadziło eksperymentalne badania związków na bazie WC i uzyskało szereg wyników badań.

Metale z WC

WC-Co

Materiałem cementowym szeroko stosowanym w węgliku wolframu jest kobalt. System WC Co został dokładnie przebadany. Dodatek CO sprawia, że WC mają dobrą zwilżalność i przyczepność. Ponadto, jak pokazano na rycinie 13.2, dodanie CO może również znacznie poprawić wytrzymałość i wytrzymałość.

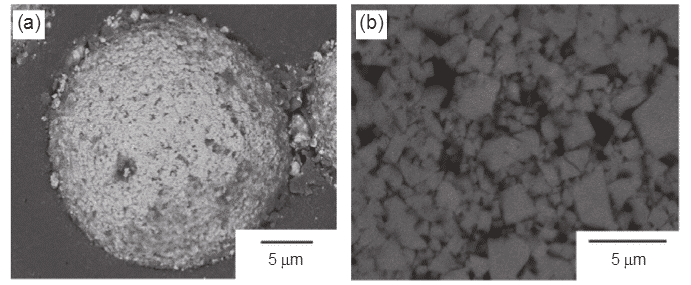

Rycina 13.3 mikrografia elektronowa rozproszenia wstecznego proszku WC Co pokazująca struktury zewnętrzne i przekrojowe: (a), (b) F8; (c), (d) M8; i (E), (f) C8.

Wykonał obrazowanie elektronowe z rozproszeniem wstecznym proszków F8, M8 i C8 oraz ich wypolerowanych sekcji. Zaobserwowano, że wszystkie proszki mają typowy kulisty kształt. Proszek F8 wykazuje gęste nagromadzenie drobnych węglików, podczas gdy proszek M8 i C8 wykazuje stosunkowo luźną strukturę akumulacji z pewnymi porami. Na wypolerowanej sekcji wszystkie próbki wykazują oczywiste zjawisko rozproszenia, a twardość i odporność na zużycie są odwrotnie proporcjonalne do zawartości kobaltu. Twardość Vickersa (HV) waha się od 1500 do 2000 HV30, a wytrzymałość na pękanie wynosi od 7 do 15 MPa M1 / 2. Ta znacząca zmiana jest funkcją składu węglika, mikrostruktury i czystości chemicznej.

Mówiąc ogólnie, im mniejszy rozmiar cząstek, tym wyższa twardość i lepsza odporność na zużycie. Im wyższy udział objętościowy CO, tym wyższa wytrzymałość na kruche pękanie, ale mniejsza twardość i odporność na zużycie (Jia i in., 2007). Dlatego, aby uzyskać lepszą wydajność, nieuniknione jest rozważenie zastosowania innych materiałów cementowych.

Z drugiej strony, z powyższych powodów, nie ma strategii naukowej i łatwo wpływa na trend cenowy. Ponadto połączenie WC i pyłu jest niepokojące, ponieważ są bardziej zabójcze niż jakiekolwiek pojedyncze użycie.

WC-Ni

Nikiel jest tańszy i łatwiejszy do uzyskania niż kobalt. Ma dobrą właściwość hartowania. Może być stosowany do poprawy wydajności korozji / utleniania, odporności na wysokie temperatury i odporności na zużycie w trudnych warunkach. W porównaniu ze stopem WC Co plastyczność materiału jest niższa. Ponieważ nikiel dobrze rozpuszcza się w WC, jest stosowany jako klej do podłoży WC, co powoduje silne wiązanie między nimi.

WC-Ag

Dodatek Ag sprawia, że WC jest rodzajem materiału odpornego na łuk. Pod działaniem prądu przeciążeniowego WC jest często obciążane w urządzeniach przełączających, które można przypisać dobrze znanej rezystancji styku elektrycznego (RC) tych ostatnich. Warto wspomnieć, że oporność kompozytu WC Ag maleje wraz ze wzrostem zawartości Ag, a twardość maleje wraz ze wzrostem zawartości Ag, co wynika z dużej różnicy między twardością WC i Ag. Ponadto, gruboziarniste ziarna WC mają bardzo niską i stabilną odporność na kontakt.

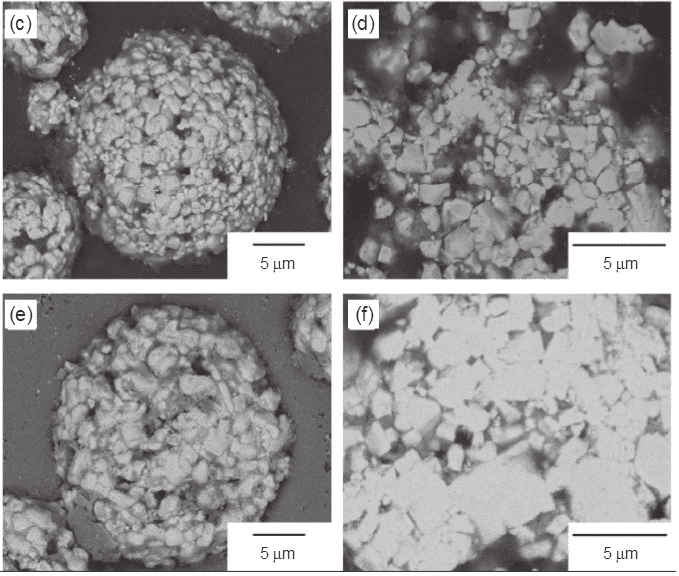

Rysunek 13.4 pokazuje średnią rezystancję zestyku elektrycznego (RC) wytwarzaną przez przełącznik

Cykl 11e50 z różną zawartością srebra i wielkością cząstek WC, ponieważ RC większości materiałów jest stabilny po 10 cyklach przełączania. Rezystancja kontaktowa srebra wynosi między 50-55 wt% (stosunek objętości 60% i 64,6%) w WC o wielkości cząstek 4 mm, i między 55-60 wt% (stosunek objętości 64,6% do 69%) w WC o wielkości cząstek 0,8 i 1,5 mm. Dlatego determinuje to początkowy skład inwestycji, w której matryca Ag jest w pełni połączona. Dla stałych elementów zaobserwowano spadek rezystancji kontaktowej między wielkością cząstek WC 1,5 a 4 mm, co również oznacza próg przenikania.

WC-Re

Naukowcy używają węglika wolframu do wzmocnienia renu w celu uzyskania lepszej wydajności niż WC Co, ponieważ RE może zapewnić twardość w wysokiej temperaturze i dobre połączenie

Ryc. 13.4 stosunek średniej oporności elektrycznej kontaktu przy różnej zawartości Ag i wielkości cząstek WC do rezystancji kontaktowej podłoża WC podczas cykli 11 do 50 wynosi co lub Ni. Zgodnie z charakterystyką mikrostruktury rdzenia WC (zawartość 20% RE) opisano, że rdzenie WC były zatrzymywane w CO i nadal tworzyły strukturę HCP, poprawiając w ten sposób twardość stopu. Naukowcy wzmocnili także ponownie WC Ni i znaleźli podobne wnioski. Ze względu na najwyższą twardość i dwukrotnie większą wytrzymałość niż WC Co, stop ten jest wykorzystywany do produkcji konkurencyjnych części narzędzi. Podczas prasowania na zimno proszków WC i Re, a następnie opatentowanego procesu prasowania na gorąco, zaobserwowano ponad 2400 kg / mm ~ 2 HV (w porównaniu do 1700 kg / mm ~ 2 dla WC-Co)

Intermetaliki WC

WC-FeAl

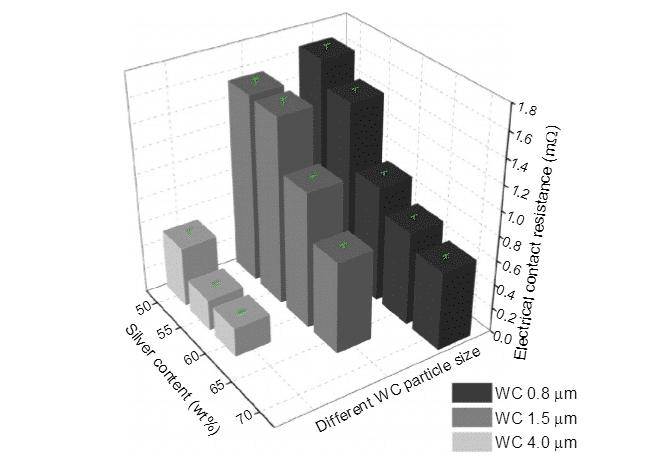

W ciągu ostatnich kilkudziesięciu lat związki międzymetaliczne jako kleje ceramiczne przyciągnęły uwagę ludzi. Aluminidek żelaza ma doskonałą odporność na utlenianie i korozję, niską toksyczność, wysoką twardość, dobrą odporność na zużycie, stabilność w wysokiej temperaturze i dobrą zwilżalność. Nadaje się termodynamicznie do WC jako spoiwo. Twardość i odporność na pękanie WC FeAl i WC Co są zasadniczo takie same. Twardość i odporność na zużycie stopu WC Co są podobne do konwencjonalnych stopów WC Co. Można uznać, że jeśli wielkość ziarna można zoptymalizować, możliwe jest zastąpienie tradycyjnego WC Co. Krzywa rozkładu wielkości cząstek proszku mieszanego WC FeAl przygotowanego w różnych procesach mielenia kulowego i/lub suszenia jest pokazana na rysunku 13.5. Trzy krzywe na rysunku 13.5 mają rozkład bimodalny. Na rysunku 13.5 lewy pik cząstek o mniejszym rozmiarze odpowiada lewemu pikowi pojedynczej cząstki WC. Prawidłowa wartość piku większej wielkości cząstek odpowiada wartości piku fragmentów FeAl zawierających niektóre cząstki WC. Kiedy właściwy pik się porusza, lewy pik nie zależy od procesu mielenia i/lub suszenia. Prawidłowy pik proszku DR (odwodniony etanol jako rozpuszczalnik do szybkiego suszenia) przesuwa się do odpowiedniego piku pozostałych dwóch proszków.

Rycina 13.5 Rozkłady wielkości cząstek zmieszanych proszków WC-FeAl przygotowanych z różnych procesów proszkowych.

Ceramika WC

WC-MgO

Materiały kompozytowe Wc-mgo były szeroko stosowane ze względu na dodatek cząstek MgO w matrycy WC, co ma niewielki wpływ na twardość i znacznie poprawia wytrzymałość materiałów. Twardość jest odwrotnie proporcjonalna do twardości, ale w przypadku tego stopu wytrzymałość jest uzyskiwana, gdy utrata twardości jest bardzo mała. Dodanie niewielkiej ilości VC, Cr3C2 i innych inhibitorów wzrostu ziarna do badanego materiału może nie tylko kontrolować wzrost ziarna w procesie spiekania, ale także poprawić właściwości mechaniczne materiału.

WC-Al2O3

Należy tutaj wspomnieć, że Al2O3 jest stosowany jako materiał wzmacniający do WC i odwrotnie, ze względu na ich doskonałe właściwości mechaniczne i fizyczne.

Temperatura spiekania i czas przetrzymywania mają znaczący wpływ na mikrostrukturę i właściwości mechaniczne kompozytu wc-40vol% Al2O3. Wraz ze wzrostem temperatury spiekania i czasu utrzymywania rośnie gęstość względna i wielkość cząstek. Jednocześnie wartości odporności na wysokie ciśnienie i wytrzymałość na pękanie najpierw rosną, a następnie maleją. Mikrostruktura ścieżki pęknięcia ujawnia istnienie mostkowania pęknięć i ugięcia pęknięć. W kompozytach wc-40vol% Al 2O 3 głównym mechanizmem hartowania jest generowanie pęknięć wtórnych i bocznych. Inne badanie pokazuje, że HV wynosi około 20e25gpa, a wytrzymałość na złamanie wynosi 5e6mpa.m1 / 2.

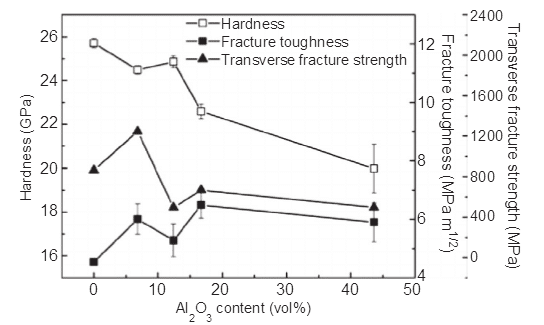

Rycina 13.6 pokazuje trend zmian twardości, odporności na pękanie i wytrzymałości na pękanie poprzeczne z zawartością tlenku glinu. Należy zauważyć, że wartości te są zupełnie inne niż zgłaszane (Mao i in., 2015). Czysta toaleta ma najwyższą twardość i najniższą odporność na pękanie. Dodatek Al2O3 poprawia wytrzymałość na kruche pękanie, ale twardość czystego tlenku glinu jest niższa niż czystego WC, a twardość kompozytu wc-al2o3 maleje. Różne wyniki na ryc. 13.6 pokazują, że właściwości mechaniczne zależą nie tylko od zawartości tlenku glinu, ale także od procesu produkcji i gatunku różnych podłoży.

Materiały ścierne do WC

WC cBN

Ponieważ CBN ma doskonałą twardość, stabilność termiczną i aktywność reakcji z żelazem, dodanie CBN do WC Co może poprawić odporność na zużycie, twardość i właściwości mechaniczne materiału. Po wzmocnieniu CBN w matrycy WC powstanie silna przyczepność. Ponadto lepszą odporność na pękanie można uzyskać przez ugięcie pęknięcia lub zmostkowanie cząstek CBN. Dwie główne przeszkody w procesie dodawania CBN to konwersja z CBN do hBN i silne wiązanie kowalencyjne między B i N, co powoduje niską zdolność spiekania CBN i węglika spiekanego.

Diamenty WC

Diament WC ma doskonałą odporność na pękanie, odporność na pękanie i odbijanie. Materiał ten można wytwarzać wyłącznie w warunkach termodynamicznych, aby zapobiec przemianie diamentu w grafit. Poprzez dalsze badania mające na celu poprawę wydajności tego materiału, możemy nadrobić ogromną lukę kosztową, która jest bardzo konieczna.