Zawartość

ukryć

1. Sprzeczne cechy tradycyjnego jednolitego węglika

Węglik spiekany jest typowym kruchym materiałem. Tradycyjny jednolity węglik, materiał z różnych części jednolitego składu i organizacji, stop jest jednorodny, jego wydajność jest spójna. Główne składniki węglika spiekanego obejmują różne fazy twarde i fazy wiązania. Fazy twarde, takie jak fazy i roztwory stałe, odgrywają ważną rolę w twardości i odporności stopów na zużycie. Klejenie ma istotny wpływ na wytrzymałość i wytrzymałość stopów.

Zasadniczo zwiększenie wielkości ziarna WC lub zwiększenie zawartości Co zwiększy grubość fazy wiązania stopu i poprawi plastyczność stopu. W stopach o dobrej ciągliwości lokalne skoncentrowane naprężenia mogą rozluźnić stopy o słabej plastyczności z powodu deformacji. Inicjacja i propagacja pęknięć są indukowane przez relaksację naprężeń, co powoduje pękanie stopu.

Dlatego tradycyjną metodą jest zwiększenie stopu. Zawartość i zwiększenie wielkości ziarna służą jako kierunek dla zwiększenia twardości twardego stopu. Jednocześnie jednak zmniejsza się twardość i odporność na zużycie. I odwrotnie, twardość i odporność na zużycie można zwiększyć bez poświęcania wytrzymałości na zginanie i udarności. Dlatego istnieje wyraźna sprzeczność między twardością i wytrzymałością materiałów z węglików spiekanych, a uzyskanie konwencjonalnego jednorodnego węglika spiekanego o wysokiej twardości i wytrzymałości nie jest łatwe. W wielu warunkach użytkowania zastosowanie tradycyjnych jednorodnych twardych stopów będzie miało pewne ograniczenia. Na przykład, gdy pracują kula wiertnicza i głowica kobaltowa, są one nie tylko poddawane obciążeniom udarowym i skrętnym, ale także muszą być poważnie zużyte przez skałę.

Wymaga to, aby zęby kobaltu miały nie tylko wystarczającą wytrzymałość na uderzenia, ale także miały wysoką Odporność na zużycie może zakończyć swoją pracę. Podczas stosowania w syntezie diamentów syntetycznych górne młoty węglikowe poddawane są działaniu wysokiej temperatury i wysokiego ciśnienia, niektóre części są poddawane naprężeniom ściskającym, a niektóre części są poddawane naprężeniom rozciągającym lub ścinającym. Różne części mają wymagania.

Różna wydajność i funkcje. W ten sposób konflikt między twardością a ciągliwością tradycyjnego twardego stopu o jednolitej strukturze ogranicza dalszą ekspansję jego pola zastosowań, trudno jest spełnić „podwójnie wysoką” wysoką twardość i wysoką udarność dla rozwoju współczesnego społeczeństwa, więc zbadaj Nowy rodzaj twardego stopu sprawia, że szczególnie ważne jest, aby różne części narzędzia miały różne wymagania funkcjonalne.

2. Nowe postępy w węgliku spiekanym

Naukowcy zajmujący się materiałami z różnych krajów na świecie próbują rozwiązać wyżej wspomniane sprzeczności w tradycyjnym jednolitym twardym stopie na różne skuteczne sposoby, zmniejszyć koszty produkcji i użytkowania oraz poprawić ich kompleksowe działanie. Obecnie istnieją głównie stopy ultra-cienkie i nanotwarde (tak zwany ultra-drobny węglik spiekany to stop o uziarnieniu węglika wolframu 0,2-0,5 μm, a stop nano-twardy to stop z węglikiem wolframu wielkość ziarna poniżej 0,2 μm.), węglik hartowany płytkowo, węglik powlekany i węglik gradientu funkcjonalnego oraz inne kierunki mogą skutecznie rozwiązać tę sprzeczność. Na przykład, gdy zawartość kobaltu w twardym stopie nano wielkości jest wysoka, nie tylko ma dobrą odporność na pękanie, ale także ma wysoką twardość, osiągając najlepszą kombinację twardości stopu i twardości węglika gradientu funkcjonalnego poprzez wykonanie fazy spoiwa lub twardości faza wzdłuż jednego kierunku zwiększa się lub zmniejsza, aby nadać różnym częściom stopu różne właściwości, tak że połączenie twardości i odporności na zużycie można w pełni osiągnąć przy użyciu węglika. Poniżej znajduje się krótkie wprowadzenie do nowego postępu w gradiencie węglika spiekanego.

Funkcjonalnie spiekany węglik spiekany

3. Proponowany węglik gradientu

Nagłe zmiany w składzie materiału i właściwościach komponentu często prowadzą do znacznych lokalnych stężeń naprężeń, niezależnie od tego, czy naprężenie jest wewnętrzne, czy zewnętrzne. Jeśli przejście z jednego materiału do drugiego odbywa się stopniowo, te stężenia naprężeń znacznie wzrosną. redukować.

Te rozważania stanowią podstawowy element logiczny większości funkcjonalnie klasyfikowanych materiałów. Japońscy naukowcy najpierw zaproponowali funkcjonalnie sklasyfikowane materiały, które charakteryzują się wprowadzeniem stopniowych zmian w mikrostrukturze i / lub składzie składnika, stopniową zmianą jego mikrostruktury i / lub składu w przestrzeni oraz właściwościami fizycznymi, chemicznymi i mechanicznymi materiał.

Wydajność wykazuje odpowiednią zmianę gradientu w przestrzeni, dzięki czemu spełnia różne wymagania dotyczące wydajności w różnych lokalizacjach komponentu, dzięki czemu komponent jako całość osiąga najlepsze wyniki.

Pomysł ten wprowadzono w dziedzinie węglika spiekanego w połowie lat 80. XX wieku, zaproponowano gradient węglika spiekanego i szybko osiągnięto szybki rozwój. W rzeczywistym zastosowaniu węglika spiekanego różne miejsca pracy często mają różne wymagania dotyczące wydajności. Na przykład głowica kobaltowa z węglika spiekanego wymaga wysokiej odporności na zużycie powierzchniowe i ogólnej odporności na uderzenia.

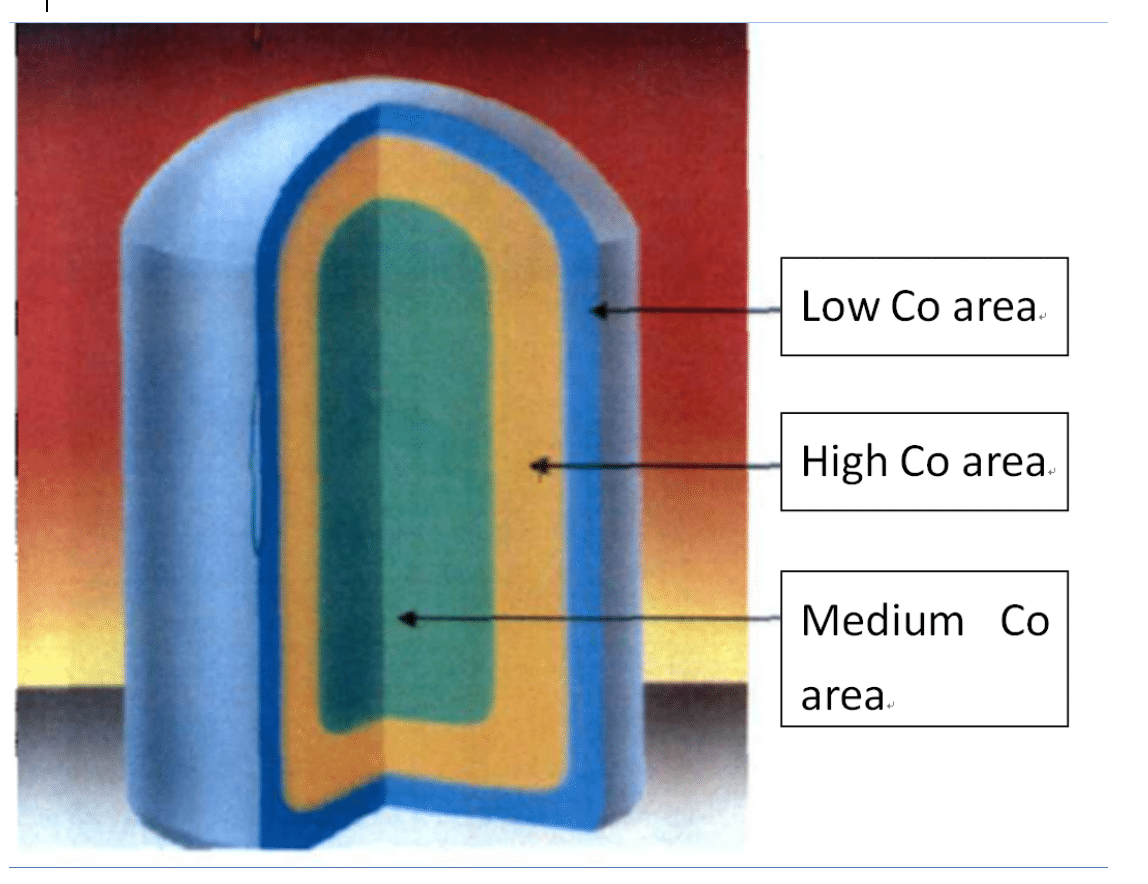

Można sobie wyobrazić, że jeśli można opracować nowy rodzaj materiału z węglika spiekanego, cechą strukturalną tego materiału jest to, że warstwa powierzchniowa jest strukturą o niskiej fazie spoiwa, a zawartość fazy spoiwa w rdzeniu jest wartością średnią między warstwa wierzchnia i rdzeń. Jest to warstwa przejściowa o wysokiej zawartości wiązania i ciągłym rozkładzie. W tego rodzaju strukturze, ze względu na różny rozkład fazy spajania w każdej części, zawartość warstwy spajającej na powierzchni stopu jest niższa niż średnia wartość w każdej części, o wysokiej twardości i dobrej odporności na zużycie, oraz warstwy spajającej zawartość w warstwie przejściowej. Wysoka, może spełniać dobrą wytrzymałość i odporność na uderzenia.

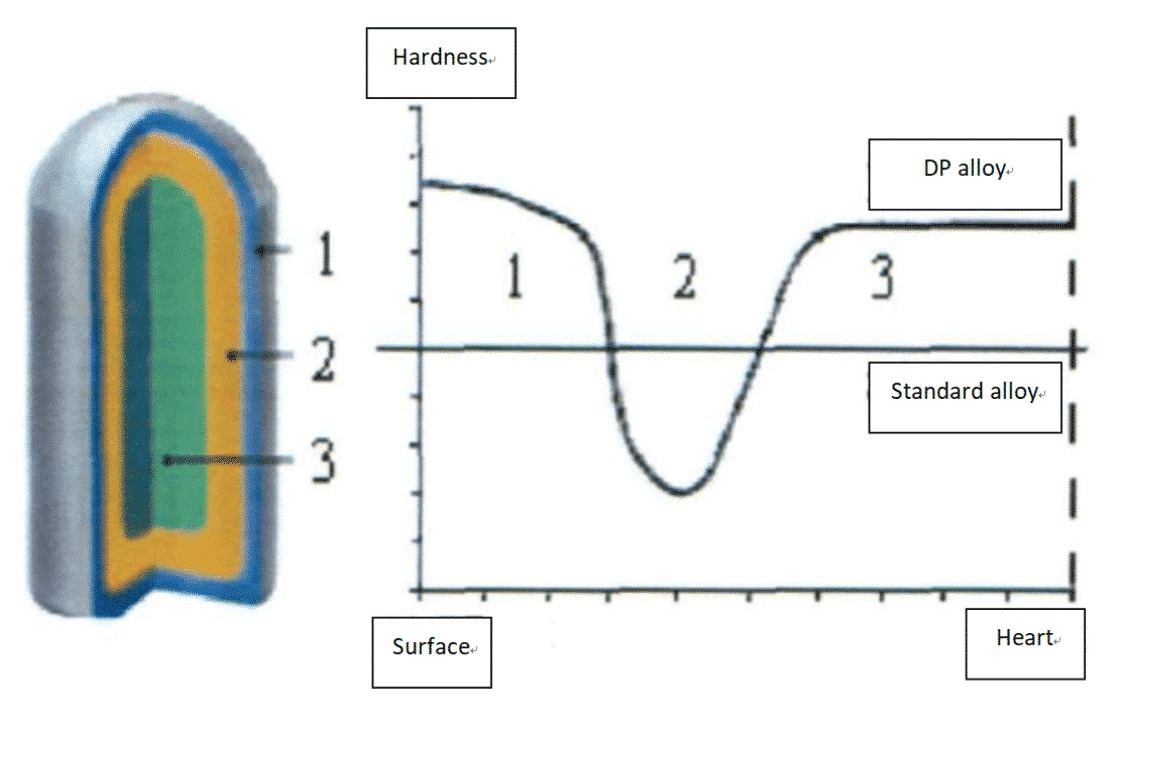

4. Właściwości gradientu węglika spiekanego

W strukturze dwufazowej zawartość kobaltu w warstwie powierzchniowej jest niższa niż nominalna zawartość kobaltu w stopie, zawartość kobaltu w warstwie pośredniej jest wyższa niż nominalna zawartość kobaltu w stopie, a zawartość kobaltu w rdzeniu zawierający fazę η to nominalna zawartość kobaltu w stopie. Ponieważ zawartość kobaltu w stopie wykazuje zmianę gradientu, twardość różnych części stopu odzwierciedla również odpowiednie prawa. Ponadto rozkład gradientu zawartości kobaltu powoduje, że skurcz spiekania w różnych częściach przekroju jest nierównomierny, co powoduje naprężenia szczątkowe w stopie. Ze względu na niską zawartość kobaltu w warstwie powierzchniowej stopu i wysoką zawartość WC + Co + η powierzchnia stopu ma bardzo wysoką twardość i bardzo dobrą odporność na zużycie. W środkowej warstwie stopu zawartość kobaltu jest wyższa niż nominalna zawartość stopu, a zatem warstwa ma dobrą wytrzymałość i plastyczność, dzięki czemu stop może wytrzymać wyższe obciążenia. Struktura fazowa η wewnątrz stopu ma dobrą sztywność. Wyniki eksperymentów pokazują, że odporność na zużycie i wytrzymałość stopu DP są oczywiście lepsze niż w przypadku tradycyjnego jednorodnego twardego stopu. Zastosowanie stopu DP może oczywiście poprawić wydajność wiercenia skał i zmniejszyć koszty wydobycia.

Zgodnie z obecnym stanem badań materiałów gradientowych w różnych krajach, istnieją głównie trzy rodzaje węglików spiekanych z gradientową fazą z węglików spiekanych, takich jak stopy, gradient węglika spiekanego z twardą fazą (takich jak warstwa β stosowana jako matryca powlekająca. Gradient węglik spiekany) i gradient węglika spiekanego o twardej fazie (np. młotek z węglika spiekanego).

5. Mechanizm tworzenia gradientu

Punkt widzenia mechanizmu powstawania rozkładu gradientu fazy kobaltowej spowodowanego kierunkową migracją ciekłej fazy wiążącej w stopie po nawęglaniu nie został jeszcze ujednolicony. Według aktualnych raportów badawczych migracja kierunkowa fazy ciekłej obejmuje głównie migrację masy spowodowaną przez trzy różne typy faz cieczy, migrację orientacyjną fazy lepiszcza spowodowaną różnymi wielkościami cząstek WC oraz migrację fazy ciekłej spowodowaną różną zawartością węgla. Na przykład dwa stopy YG o tej samej zawartości węgla WC, jednakowej wielkości cząstek i różnej zawartości kobaltu wiążącego zachodzą na siebie i są utrzymywane w temperaturze fazy ciekłej przez pewien okres czasu. W rezultacie związana faza kobaltowa przesuwa się z wysokiej zawartości kobaltu na niską zawartość kobaltu. Jedna strona migracji.

Na przykład jedna z cząstek o różnych rozmiarach to drobne cząstki, a druga to gruboziarniste cząstki dodane z tym samym kobaltem w celu utworzenia dwóch rodzajów mieszaniny i sprasowane w stop dwuwarstwowy do spiekania próżniowego. Wydaje się, że ciekła faza wiązania z jednej strony jest druga. Strona ziarna migruje. Podczas gdy węglik spiekany o wysokiej zawartości węgla jest odwęglany w atmosferze odwęglającej, faza wiążąca ciecz migruje z wnętrza na powierzchnię próbki, podczas gdy stop niskowęglowy migruje do centrum po fazie wiążącej ciecz nawęglającą.

Zjawisko migracji spowodowane różnicą zawartości węgla jest spowodowane różnicą ilości fazy ciekłej w różnych częściach stopu. Ten rodzaj odwęglonego lub nawęglonego stopu ma nierówną wewnętrzną zawartość węgla, a zawartość węgla jest stosunkowo wysoka w regionach o wysokiej zawartości węgla. W regionach o niższej zawartości węgla faza ciekła migruje z obszarów o wysokiej zawartości węgla do obszarów o niskiej zawartości węgla. Podsumowując, głównymi mechanizmami migracji fazy ciekłej są:

Faza spoiwa migruje z regionu gruboziarnistego węglika do regionu węglika drobnoziarnistego, a siłą napędową migracji jest różnica ciśnienia kapilarnego, to znaczy działanie siły kapilarnej. Faza wiązania migruje z regionu o wysokiej fazie ciekłej do regionu o niskiej fazie ciekłej i migruje. Siłą napędową jest różnica ciśnień w fazie ciekłej, to znaczy rola zwiększania lub zmniejszania objętości w celu wytworzenia ciśnienia, gdy zmienia się stan substancji w różnicy objętości fazy ciekłej.

6. Zastosowanie gradientowego węglika spiekanego

Gradientowy węglik spiekany skutecznie rozwiązuje sprzeczność między twardością a ciągliwością występującą w konwencjonalnych jednorodnych węglikach spiekanych. Rozwój tego nowego materiału jest uważany za najważniejszy w historii węglika spiekanego od lat 50. XX wieku. Innowacja." Ze względu na unikalną mikrostrukturę i właściwości gradientowego węglika spiekanego, stał się on ważną treścią badawczą w dziedzinie gradientowych materiałów funkcjonalnych i stopów twardych. Obecnie jest szeroko stosowany w powlekaniu podłoży, narzędziach skrawających z węglików spiekanych, narzędziach górniczych i wiertniczych, wykrojnikach i narzędziach do wykrawania, a jego pola zastosowań stale się poszerzają.

(1) Używany jako podłoże do powlekania

Ze względu na różne współczynniki rozszerzalności cieplnej różnych materiałów, narzędzia do powlekania mogą pękać z powodu naprężeń termicznych podczas chłodzenia. Jako matrycę stosuje się węglik spiekany o strukturze gradientowej, to znaczy spiekana gradientowo matryca powlekająca tworzy obszar ciągliwy pozbawiony węglików sześciennych i węgloazotków w obszarze powierzchni, co może skutecznie zapobiegać rozszerzaniu się pęknięć powstających w powłoce do wnętrza stopu . , poprawiają siłę wiązania interfejsu i zmniejszają koncentrację naprężeń interfejsu, tym samym poprawiając wydajność narzędzi skrawających z węglików spiekanych.

(2) Używany jako narzędzie z węglików spiekanych

Zmień tradycyjny węglik spiekany. Model o stałej proporcji służy do wykonania stopu o strukturze twardej o niskiej zawartości powierzchni i wysokiej zawartości rdzenia, dzięki czemu warstwa powierzchniowa ma wysoką twardość i dobrą odporność na zużycie, podczas gdy rdzeń ma wysoką wytrzymałość i dobrą udarność, co czyni wytrzymałość i wytrzymałość stopu. Jest dobrze skoordynowany i dlatego może być stosowany do produkcji narzędzi skrawających o zarówno odporności na zużycie, jak i wytrzymałości.

(3) Narzędzia do wydobywania i wiercenia w kamieniu Narzędzia do wydobywania i wiercenia w kamieniu

Zastosowanie zębów kulowych wymaga większego zużycia i uderzenia podczas pracy, co wymaga stopu o wysokiej odporności na zużycie powierzchniowe i wysokiej wytrzymałości. Konwencjonalne jednorodne stopy trudno jest spełnić ten wymóg. Zarówno odporność na zużycie, jak i wytrzymałość są znacznie lepsze niż konwencjonalne jednolite węgliki.

(4) Używany jako narzędzie do wykrawania

Blacha jest zwykle przygotowywana przez wykrawanie lub wykrawanie. Dzięki tej metodzie materiał jest łamany między krawędziami roboczymi, które są skierowane do siebie. Podczas przebijania stempel porusza się przez matrycę w kierunku prostopadłym do metalowej płytki i przebija metalową płytę. Tryb uszkodzenia stempla jest zwykle spowodowany zużyciem krawędzi roboczej i ostatecznie prowadzi do tego, że krawędź tnąca stempla staje się stożkowa, zwiększając w ten sposób siłę tarcia podczas wykrawania i ostatecznie prowadząc do obniżenia jakości wykrawania. Aby maksymalnie wydłużyć żywotność gradientowego narzędzia tnącego z węglików spiekanych, należy zastosować stopniowany węglik spiekany z centralnym regionem fazy η, otoczony otaczającym regionem wolnym od jąder i odsłoniętą powierzchnią roboczą η -faza. Używając węglika spiekanego jako stempla, wielkość ziarna WC wynosi 2-3 μm, liczba czasów wykrawania dla standardowego węglika spiekanego jest tylko 15 razy, a liczba wykrawania i ścinania węglika spiekanego dla struktury gradientowej jest do 64 000 razy, podczas gdy stalowe wykrawanie Liczba jest około 7231 razy. Można zauważyć, że węglik spiekany gradientowo jako narzędzie do wykrawania może znacznie poprawić żywotność narzędzia.

Badanie gradientu węglika spiekanego składa się z trzech części: projektu materiału, przygotowania materiału i oceny właściwości. Te trzy części wzajemnie się uzupełniają i są niezbędne. Przygotowanie materiału jest podstawą badań gradientowych węglików spiekanych. Projekt materiału zapewnia najlepszy skład i rozkład gradientu konstrukcji. Aby ocenić, czy zaprojektowany i przygotowany materiał spełnia z góry określoną funkcję, należy przeprowadzić ocenę wydajności.

7. Gradientowa konstrukcja z węglików spiekanych

Gradientowa konstrukcja z węglika spiekanego, powinna ogólnie przejść przez następujące kilka linków Najpierw zgodnie z kształtem strukturalnym komponentów i rzeczywistymi warunkami użytkowania, narysuj termodynamiczne warunki brzegowe z istniejącej bazy danych syntezy i wydajności, wybierz możliwą syntezę metalu ceramika System łączenia materiałów i metoda przygotowania Załóżmy stosunek kombinacji i zasadę dystrybucji fazy spoiwa i fazy twardej, a także wykorzystując prawo mieszania mikrostruktury materiału, aby uzyskać równoważne parametry fizyczne struktury materiału za pomocą teorii termoelastycznej i metody obliczeniowej. Funkcja rozkładu składników gradientu struktury materiału jest symulowana przez rozkład temperatury i symulowana przez naprężenia termiczne, a także projektowany jest optymalny rozkład składu i system materiałowy. Podstawowa praca z gradientowym węglikiem spiekanym składa się z następujących trzech części:

(1) Ustanowić odpowiedni model rozkładu komponentu gradientowego, aby zaprojektowany materiał funkcjonalny gradientu spełniał wymagania dotyczące działania

(2) Oszacowanie właściwości fizycznych materiałów gradientowych

(3) Obliczanie pola temperatury i naprężeń termicznych funkcjonalnie sklasyfikowanych materiałów

Zobacz nasze bity przycisków do wydobywania węglika wolframu tutaj