Zużycie energii w procesie cięcia metalu wyraża się w postaci cięcia ciepła i tarcia. Czynniki te powodują, że narzędzie jest w złych warunkach obróbki, z dużym obciążeniem powierzchniowym i wysoką temperaturą skrawania. Przyczyną wysokiej temperatury jest to, że wiór ślizga się wzdłuż przedniej powierzchni narzędzia z dużą prędkością, wytwarzając wysokie ciśnienie i silne tarcie na krawędzi skrawającej.

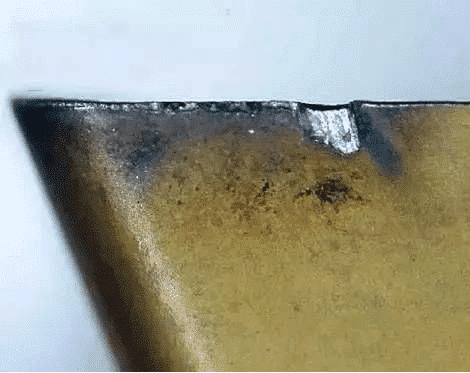

Zawalić się

W procesie obróbki frez spełnia trudny punkt w mikrostrukturze elementu lub przerywa, co może powodować wahania siły skrawania. Dlatego narzędzie tnące ma cechy odporności na wysoką temperaturę, wysokiej wytrzymałości, wysokiej odporności na zużycie i wysokiej twardości.

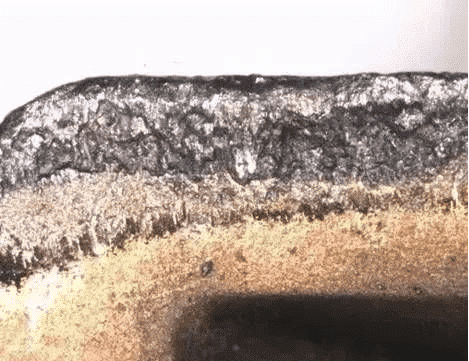

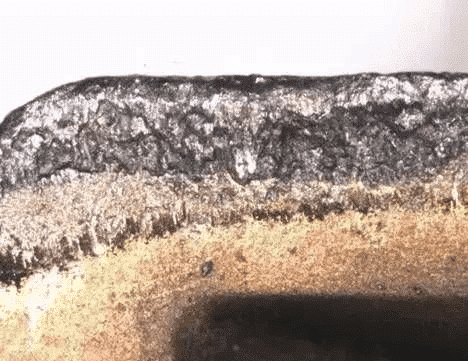

Zużycie rowków

W ostatnim półwieczu, w celu ciągłej poprawy wydajności narzędzi skrawających, przeprowadzono wiele prac badawczych. Jednym z kluczowych czynników wpływających na szybkość zużycia prawie wszystkich materiałów narzędziowych jest temperatura skrawania osiągana w procesie obróbki. Niestety, trudno jest zdefiniować parametry obliczania temperatury cięcia, ale pomiar eksperymentalny może stanowić podstawę wzoru empirycznego.

Ogólnie przyjmuje się, że cała energia wytworzona w procesie cięcia jest przekształcana w ciepło cięcia, a 80% ciepła cięcia jest odbierane przez wióry

Wartość liczbowa zmieni się z pewnymi czynnikami, a prędkość skrawania jest głównym czynnikiem. To powoduje, że około 20% ciepła dostaje się do narzędzia. Nawet w przypadku cięcia stali niskowęglowej temperatura narzędzia może przekroczyć 550 ℃, co jest najwyższą temperaturą, jaką HSS może znieść. Podczas cięcia stali hartowanej za pomocą narzędzia CBN temperatura narzędzia i wiórów może przekraczać 1000 ℃.

Zależność między zużyciem narzędzia a trwałością narzędzia

Wzory zużycia narzędzi można podzielić na następujące kategorie:

Zużycie tylnej powierzchni noża

Zużycie rowków

zużycie krateru

Zawalenie się krawędzi tnących

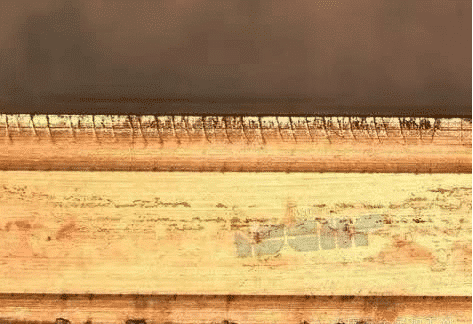

Hot crack

Awaria pęknięcia

Obecnie w branży nie ma powszechnie akceptowanej jednolitej definicji trwałości narzędzi. Konieczne jest określenie żywotności narzędzia dla materiału obrabianego i technologii cięcia. Metodą kwantyfikacji trwałości narzędzia jest określenie akceptowalnej maksymalnej wartości zużycia powierzchni tylnej, to znaczy VB lub VBmax.

Zużycie tylnej powierzchni noża

Z matematycznego punktu widzenia żywotność narzędzia można wyrazić za pomocą następującego wzoru. Wzór Taylora zapewnia dobrą przybliżoną metodę obliczeniową do przewidywania trwałości narzędzia.

Vctn = C, która jest ogólną formułą wzoru Taylora. Odpowiednie parametry są następujące:

VC = prędkość skrawania

T = trwałość narzędzia

D = głębokość cięcia

F = szybkość posuwu

X i y są określone przez eksperymenty. N i C są stałymi wyznaczonymi przez eksperymenty lub wartości empiryczne. Różnią się one z powodu różnych materiałów narzędziowych, materiałów obrabianych i prędkości posuwu.

Z praktycznego punktu widzenia, aby ograniczyć nadmierne zużycie narzędzia i przezwyciężyć wysoką temperaturę, należy zwrócić uwagę na trzy kluczowe elementy: podłoże, powlekanie i obróbkę krawędzi. Każdy element wiąże się z sukcesem lub niepowodzeniem cięcia metalu. Te trzy elementy, w połączeniu z kształtem rowka do zwijania wiórów i promieniem zaokrąglenia końcówki narzędzia, określają odpowiednie materiały i okazje zastosowania każdego narzędzia. Wszystkie powyższe parametry współpracują ze sobą, aby zapewnić długą żywotność narzędzia tnącego, a na koniec odzwierciedlają ekonomię i niezawodność obróbki.

matryca

Narzędzia z węglika wolframu o odporności na ścieranie i wytrzymałości mają szerszy zakres zastosowań obróbczych. Dostawcy narzędzi zwykle kontrolują zakres wielkości ziarna WC od 0,3 μm do 5 μm, aby uchwycić wydajność matrycy. Wielkość ziaren WC ma duży wpływ na wydajność cięcia narzędzi. Im mniejszy jest rozmiar ziarna WC, tym bardziej odporne jest na zużycie narzędzie; przeciwnie, im większy jest rozmiar ziarna WC, tym lepsza jest wytrzymałość narzędzia. Ostrza wykonane z bardzo drobnoziarnistej matrycy są używane głównie do przetwarzania przetwarzanych materiałów w przemyśle lotniczym, takich jak stop tytanu, stop Inconel, stop wysokotemperaturowy itp.

Guz akumulacyjny

Ponadto twardość matrycy można znacznie poprawić, dostosowując zawartość kobaltu z 6% do 12%. Dlatego konieczne jest jedynie dostosowanie składu materiału matrycy, aby spełnić wymagania narzędzia dotyczące wytrzymałości i odporności na zużycie podczas obróbki metalu.

Właściwości matrycy można poprawić nie tylko przez warstwę bogatą w kobalt przylegającą do warstwy powierzchniowej, ale także poprzez selektywne dodawanie innych rodzajów pierwiastków stopowych do węglika spiekanego, takich jak węglik tytanu (TIC), węglik tantalu (TAC), węglik wanadu (VC) i węglik niobu (NBC). Warstwa bogata w kobalt znacznie poprawia wytrzymałość krawędzi skrawającej, co sprawia, że narzędzie ma doskonałą wydajność w obróbce zgrubnej i przerywanej.

Hot crack

Ponadto, aby dopasować materiał obrabianego elementu i spełnić określone wymagania przetwarzania, przy wyborze odpowiedniej matrycy należy wziąć pod uwagę następujące pięć właściwości fizycznych: wytrzymałość na uderzenia, wytrzymałość na pękanie poprzeczne, wytrzymałość na ściskanie, twardość i odporność na uderzenia termiczne.

Powłoka

Obecnie główne materiały powłokowe na rynku obejmują:

Azotek tytanu (TIN) – zwykle powłoka PVD, charakteryzuje się wysoką twardością i wysoką temperaturą odporności na utlenianie.

Węglik azotku tytanu (TiCN) – dodatek węgla może poprawić twardość i właściwości samosmarujące powłoki.

Azotek tytanowo-aluminiowy (TiAlN lub AlTiN) – składający się z warstwy tlenku glinu, przedłuża żywotność narzędzia w zastosowaniach z wysokimi temperaturami skrawania, szczególnie w przypadku skrawania quasi-suchego/suchego. W porównaniu z powłoką TiAlN twardość powierzchni powłoki jest wyższa ze względu na inny stosunek aluminium do tytanu. Ten schemat powlekania jest bardzo odpowiedni do zastosowań związanych z obróbką z dużą prędkością.

Azotek chromu (CRN) – dzięki zaletom wysokiej twardości i wysokiej odporności na zużycie, jest rozwiązaniem pierwszego wyboru, odpornym na akrecję wiórów.

Diament (PCD) – ma najlepszą wydajność przetwarzania materiałów ze stopów metali nieżelaznych, zwłaszcza do obróbki grafitu, kompozytu z osnową metaliczną, stopu aluminium o wysokiej zawartości krzemu i innych materiałów szlifierskich. W ogóle nie nadaje się do obróbki stali, ponieważ reakcja chemiczna niszczy kombinację powłoki i podłoża.

zużycie krateru

Dzięki analizie rozwoju materiałów powłokowych i wzrostowi zapotrzebowania rynku w ostatnich latach możemy stwierdzić, że narzędzia powlekane PVD są bardziej popularne niż narzędzia powlekane CVD. Grubość powłoki CVD ogólnie waha się między 5-15 mikronów

Grubość powłoki PVD wynosi zwykle między 2-6 μm M. Gdy powłoka CVD zostanie nałożona na górną powierzchnię podłoża, naprężenie rozciągające zostanie wytworzone w powłoce CVD, natomiast naprężenie ściskające zostanie wytworzone w powłoce PVD. Te dwa czynniki mają znaczący wpływ na krawędź skrawającą, szczególnie na wydajność narzędzia podczas przerywanego skrawania lub ciągłej obróbki. Dodanie nowych pierwiastków stopowych w procesie powlekania jest nie tylko korzystne dla poprawy przyczepności powłoki, ale także dla poprawy właściwości powłoki.

Obróbka ostrza

W wielu przypadkach najnowocześniejsza obróbka (pasywacja) decyduje o powodzeniu lub niepowodzeniu obróbki. Parametry pasywacji są określone przez zaprogramowaną aplikację. Na przykład obróbka krawędzi tnąca wymagana do szybkiego wykończenia stali jest zupełnie inna niż obróbka zgrubna.

Generalnie ciągłe toczenie wymaga pasywacji krawędzi skrawającej, podobnie jak większość frezów stali i żeliwa. W przypadku intensywnej obróbki przerywanej konieczne jest zwiększenie parametrów pasywacji lub ujemne fazowanie krawędzi tnącej.

Natomiast podczas obróbki stali nierdzewnej lub nadstopu konieczne jest pasywowanie ostrza w celu uzyskania małego promienia pasywacji i przyjęcie ostrej krawędzi tnącej, ponieważ podczas obróbki takich materiałów łatwo jest wytwarzać narost wiórów. Podobnie podczas obróbki aluminium wymagana jest również ostra krawędź tnąca.

W geometrii iska oferuje szeroką gamę ostrzy ze spiralną krawędzią tnącą, której profil jest stopniowo rozmieszczany wokół cylindrycznej powierzchni wzdłuż osi. Kierunek spiralnego ostrza jest podobny do helisy. Jedną z zalet spiralnej konstrukcji krawędzi jest płynne i nadmierne cięcie, zmniejszenie drgań i uzyskanie lepszego wykończenia powierzchni. Ponadto spiralna krawędź tnąca może przenosić większe obciążenie tnące, co może zmniejszyć siłę cięcia i jednocześnie usunąć więcej metalu. Kolejną zaletą śrubowych narzędzi skrawających jest to, że mają dłuższą żywotność, ponieważ mają mniejszą siłę skrawania i ciepło.