Węgliki spiekane WC Co łatwo utlenia się i rozkładają w aplikacjach wysokotemperaturowych, które mają wiele problemów, takich jak kruchość, kruche pękanie, zmiękczanie podczas obróbki i łamanie krawędzi itp. Nadal nie nadają się do cięcia stali z dużą prędkością, więc mają wielkie ograniczenia. Wiadomo, że węgliki spiekane WC tic mają odporność na zużycie, odporność na utlenianie i odporność na zużycie kraterowe.

Jednak ze względu na fakt, że tik i jego stałe rozwiązanie są znacznie bardziej kruche niż WC, stop ten ma również stosunkowo duże wady, to znaczy wytrzymałość i spawalność stopu są słabe. Ponadto, gdy zawartość TiC przekracza 18%, stop jest nie tylko kruchy, ale także trudny do spawania. Ponadto tik nie może znacznie poprawić wydajności w wysokich temperaturach.

TAC może nie tylko poprawić odporność na utlenianie węglika spiekanego, ale także zahamować wzrost ziarna WC i tiki. Jest to praktyczny węglik, który może poprawić wytrzymałość węglika spiekanego bez zmniejszania odporności na zużycie węglika spiekanego. TAC może zwiększyć wytrzymałość węglika spiekanego przez dodanie TAC do węglika spiekanego WC tic. Dodatek TAC pomaga obniżyć współczynnik tarcia, a tym samym obniżyć temperaturę narzędzia. Stop może wytrzymać duże obciążenie udarowe w temperaturze cięcia. Temperatura topnienia TAC wynosi aż 3880 ℃. Dodatek TAC jest bardzo korzystny dla poprawy wydajności stopu w wysokich temperaturach. Nawet w 1000 ℃ nadal może utrzymać dobrą twardość i wytrzymałość.

Tic i TAC są nierozpuszczalne w WC, podczas gdy WC jest rozpuszczalne w tic. Rozpuszczalność WC w ciągłym stałym roztworze utworzonym przez TAC wynosi około 70wt%. Rozpuszczalność WC w roztworze stałym maleje wraz ze wzrostem zawartości TAC. Właściwości stopów WC tic tac Co uzyskuje się głównie poprzez dostosowanie tic + TAC, stosunku liczby atomów Ti do liczby atomów ta i zawartości kobaltu. Kiedy ustalono stosunek liczby atomów Ti do liczby atomów ta i zawartości kobaltu, przedmiotem badań stało się dostosowanie zawartości TiC + TAC w celu osiągnięcia najlepszej wydajności.

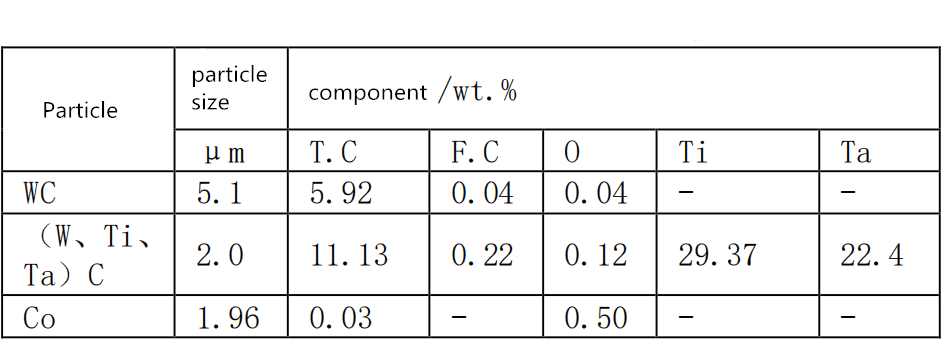

1. Surowcami stosowanymi w tym doświadczeniu są: proszek WC, proszek węglika złożonego [(W, Ti, TA) C] proszek i proszek Co. Skład chemiczny i średni rozmiar cząstek pokazano w tabeli 1.

Tabela 1 Skład i średnia wielkość cząstek surowców

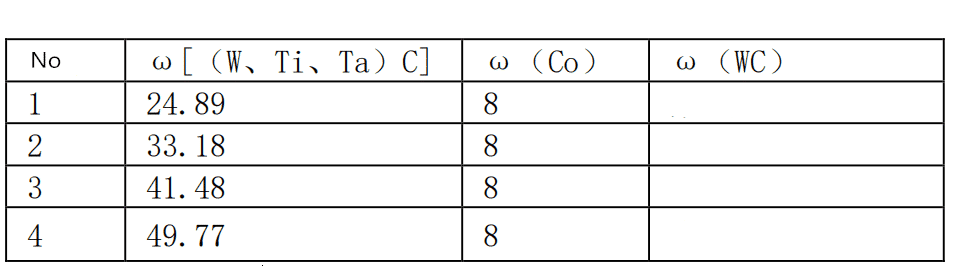

Po dozowaniu proszku zgodnie ze standardową tabelą 2, jest on mielony i mieszany w młynie kulowym planetarnym nd7-2l przez 34 godziny, stosunek masowy materiału kuli wynosi 5: 1, środkiem mielącym jest alkohol, dodawana ilość wynosi 450 ml / kg, szybkość mielenia wynosi 228 obr / min, a parafinę 2wt% dodaje się na cztery godziny przed końcem mielenia. Zawiesinę należy przesiać (325 oczek), suszyć próżniowo, przesiać (150 oczek) i prasować do kształtu po suszeniu, ciśnienie prasowania wynosi 250 MPa, a wielkość ślepej próby wynosi (25 x 8 x 6,5) mm. Prasowane próbki spiekano w próżniowym piecu do spiekania vsf-223 w temperaturze 1420 ℃ przez 1 godzinę.

Tabela 2 stosunek składu stopu %

Metodę zginania trzypunktowego zastosowano do określenia wytrzymałości na zginanie spiekanej próbki na cyfrowym testerze wytrzymałości na ściskanie sgy-50000. Końcowymi danymi wytrzymałościowymi była średnia wartość z trzech próbek. Twardość HRA próbki została zmierzona za pomocą testera twardości Rockwella. Zastosowano diamentowy wgłębnik stożkowy o obciążeniu 600 N i kącie stożka 120 °.

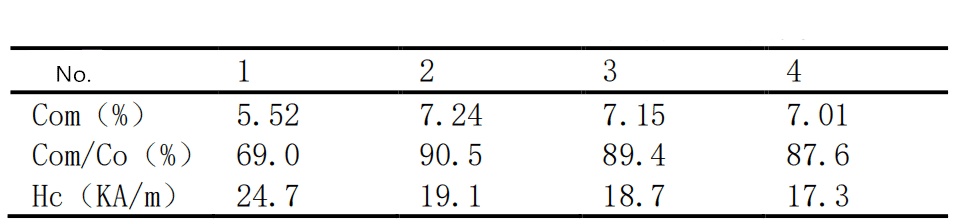

Magnetyzm kobaltu jest mierzony za pomocą testera magnetycznego kobaltu, a siła koercji jest mierzona za pomocą miernika siły koercji. Po zmieleniu powierzchni próbki na powierzchni lustrzanej, powierzchnia lustrzana jest skorodowana mieszaniną równej objętości roztworu wodorotlenku sodu 20% i roztworu cyjanku potasu 20%, a następnie obserwację metalurgiczną przeprowadza się na skaningowym mikroskopie elektronowym 4000 razy. Właściwości magnetyczne Do właściwości magnetycznych należą ko magnetyczny com i siła koercyjna HC. Com oznacza zawartość węgla w stopie, HC oznacza wielkość ziaren WC. Zgodnie z krajową normą gb3848-1983 określa się magnetyzm kobaltu i siłę przymusu stopu, a wyniki przedstawiono w tabeli 3. Z tabeli 3 można zobaczyć, że względne nasycenie magnetyczne COM / CO i siła przymusu HC spadają wraz ze wzrostem zawartości węglika związku (W, Ti, TA) C.

Tabela 3 wyników testu magnetyzmu kobaltowego i siły koercyjnej tytanianu kobaltu wolframu

Mówiąc ogólnie, kontrola zawartości COM w stosunku do 85% kobaltu w celu zapewnienia, że stop nie ulega odwęgleniu, stosunek COM / CO w grupie 1 jest znacznie niższy niż 85%, a jego HC jest również wyjątkowo wysoki. W stopie pojawia się niemagnetyczna faza η (co3w3c), która należy do poważnej struktury dezodoryzującej. Dlatego omówimy tylko grupy 2, 3 i 4:

W tym eksperymencie całkowita zawartość węgla w 2, 3 i 4 grupach stopu wynosi 7,18wt%, 7,61wt%, 8,04wt%, całkowita zawartość węgla z kolei wzrasta, a HC z kolei maleje. Wielkość siły koercyjnej zależy od stopnia rozproszenia fazy kobaltowej i zawartości węgla w stopie. Im wyższy stopień dyspergowania fazy kobaltowej, tym większa jest siła koercji stopu. Stopień dyspergowania fazy kobaltowej zależy od zawartości kobaltu i wielkości ziarna WC stopu. Po określeniu zawartości kobaltu im drobniejsze ziarno WC, tym większa jest siła koercyjna. Dlatego HC może być stosowany jako wskaźnik do pośredniego pomiaru wielkości ziaren WC

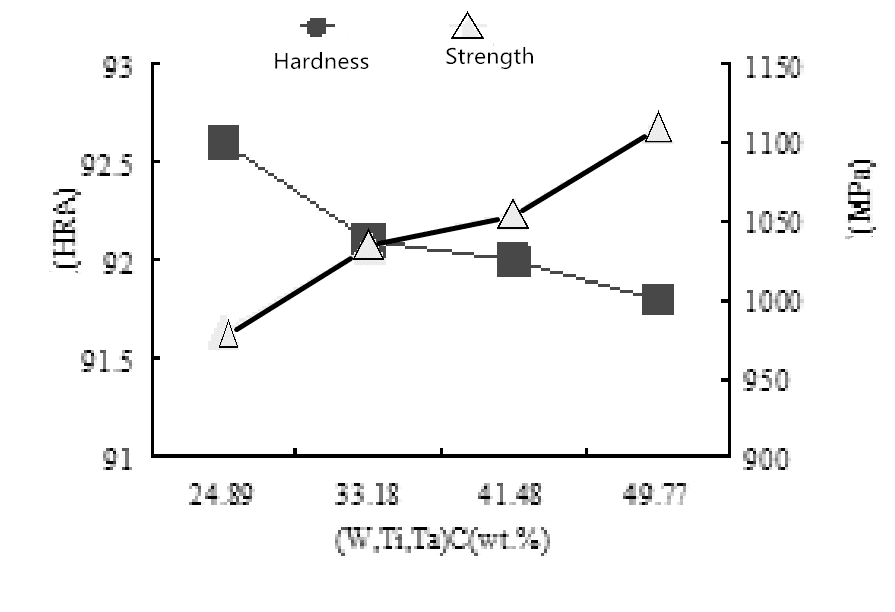

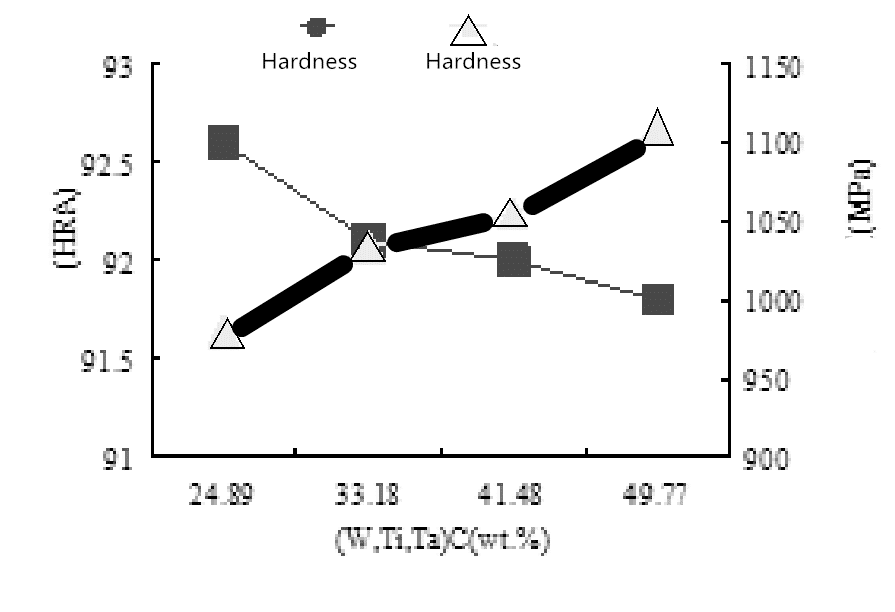

Zawartość węgla wpływa na stały roztwór wolframu w kobalcie. Wraz ze wzrostem zawartości węgla zmniejsza się zawartość wolframu w fazie kobaltowej. Stałe rozwiązanie wolframu w kobalcie to 4wt% w stopie bogatym w węgiel i 16wt% w stopie z niedoborem węgla. Ponieważ w może hamować rozpuszczanie i wytrącanie WC w fazie γ, WC jest rafinowany, a HC jest wysoki, więc z kolei całkowita zawartość węgla wzrasta, ziarno WC zgrubia i zmniejsza się HC. 2.2 Wyniki badań twardości i wytrzymałości na zginanie wpływu mikrostruktury na właściwości mechaniczne stopu pokazano na rycinie 1. Wytrzymałość na zginanie wzrasta wraz ze wzrostem zawartości C węglika związku (W, Ti, TA ), podczas gdy twardość jest odwrotna.

Ryc. 1 wyniki badania twardości i wytrzymałości na zginanie tytanianu kobaltu wolframu

Wraz ze spadkiem zawartości C w węglikach związków (W, Ti, TA), HC wzrasta, to znaczy rozdrobnienie ziarna WC. Twardość wzrasta wraz z rozdrabnianiem ziaren WC, gdy zawartość kobaltu jest stała. Dzieje się tak, ponieważ stop jest wzmacniany przez granicę ziarna i granicę faz, a udoskonalenie ziarna węglika zwiększy jego rozpuszczalność w fazie wiązania, a także zwiększy się twardość fazy γ, co doprowadzi do wzrostu twardości całego stopu.

Jednak wpływ wielkości ziaren WC na odporność na kruche pękanie jest bardziej złożony. W przypadku stopu o wielkości ziaren mniejszej niż submikron, głównymi pęknięciami wgłębienia są ugięcie pęknięcia (międzykrystaliczne) i mostkowanie wytrzymałości, z niewielką ilością pęknięcia transgranularnego.

Gdy wielkość cząstek WC staje się drobniejsza, prawdopodobieństwo defektów w ziarnach maleje, a siła cząstek rośnie, co powoduje zmniejszenie złamania transgranularnego i wzrost pęknięcia międzykrystalicznego. W przypadku stopu o dużych rozmiarach ziarna istnieją tylko cztery niezależne systemy poślizgu w krysztale WC. Wraz ze wzrostem wielkości ziaren WC wzrasta ugięcie i rozwidlenie pęknięcia, co powoduje zwiększenie powierzchni pęknięcia i hartowanie. Dlatego nie jest dokładne ocenianie wytrzymałości na zginanie tylko na podstawie wielkości ziarna, a jego mikrostruktura również powinna zostać przeanalizowana.

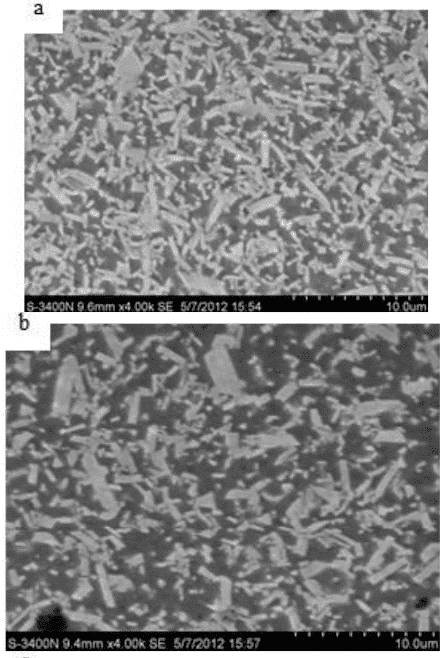

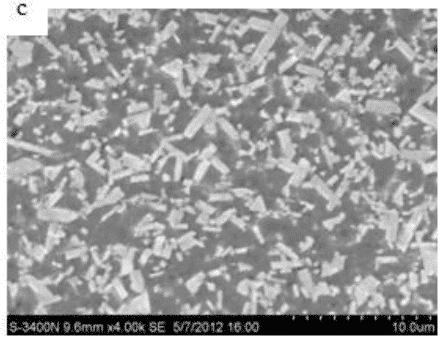

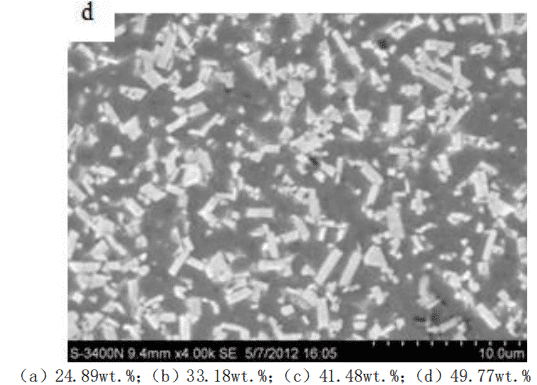

Metalurgiczną strukturę węglika spiekanego z czterema różnymi składnikami węglików (W, Ti, TA) C pokazano na rycinie 2. Wraz ze wzrostem zawartości (W, Ti, TA) C kształt WC ma tendencję do regularności. Większość WC na ryc. 2a to nieregularne długie pręty ułożone intensywnie. Średnia wielkość ziaren WC jest względnie drobna, ale jej sąsiedni stopień jest wysoki, co jest spowodowane niewystarczającą krystalizacją WC, faza kobaltowa nie owija całkowicie WC, a grubość jest nierównomierna. I są gruboziarniste trójkątne ziarna WC. Gdy faza η rozkłada się, wytrąca się CO, co powoduje lokalne wzbogacenie. W tym samym czasie W i C wytrącają się na otaczających ziarnach WC, tworząc gruboziarniste trójkątne ziarna WC. Na rysunku 2a-2d widać, że kształt, rozmiar i rozkład ziaren WC mają oczywiste zmiany. Ziarna WC mają tendencję do regularnego kształtu płytki, zmniejsza się przyleganie zgrubne ziaren i wzrasta średnia swobodna ścieżka λ fazy wiązania. Na rysunku 2D ziarna WC są dobrze rozwinięte, z wąskim rozkładem wielkości cząstek, niskim gruboziarnistym sąsiednim stopniem ziaren, dużą średnią swobodną ścieżką λ fazy wiązania, z których większość wynosi około 1,0 μm płytki WC i niewielką ilość trójkąta WC około 200 nm, z których wszystkie są rozkładem dyspersji.

Ryc. 2 obraz metalograficzny zawartości C różnych węglików złożonych (W, Ti, TA) w węgliku spiekanym

Wytrącanie rozpuszczające się WC zachodzi w procesie spiekania, co powoduje, że WC o wyższej energii (małe cząstki, krawędzie i rogi powierzchni cząstek, wybrzuszenia i punkty kontaktowe) rozpuszczają się preferencyjnie, a WC rozpuszcza się w fazie ciekłej na powierzchni duże WC po wytrąceniu, co powoduje zniknięcie małego WC i zwiększenie dużego WC oraz sprawia, że cząsteczki gromadzą się bardziej szczelnie w zależności od adaptacji kształtu, sprawia, że powierzchnia cząstek jest gładka, i sprawia, że dwa WCS Skraca się odległość między nimi .

W procesie spiekania niskostopowego stopu kobaltu, wraz ze wzrostem całkowitej zawartości węgla, wzrostem ilości fazy ciekłej i czasem retencji wzrostu fazy ciekłej, proces wytrącania rozpuszczania WC jest bardziej pełny, ziarna WC rozwijają się całkowicie, powierzchnia jest bardziej gładka, a rozkład wielkości cząstek jest bardziej jednorodny. Ponadto wraz ze wzrostem całkowitej zawartości węgla w stopie maleje stały roztwór W w CO, a spadek zawartości W w fazie wiązania poprawi plastyczność fazy wiązania, zwiększając w ten sposób wytrzymałość na zginanie węglik spiekany. Dlatego wytrzymałość na zginanie wzrasta wraz ze wzrostem całkowitej zawartości węgla.

wniosek

(1) Gdy zawartość CO jest stała, wraz ze wzrostem zawartości węglika związku (W, Ti, TA) C, całkowita zawartość węgla w stopie wzrasta, zmniejsza się HC, zgrubne ziarno WC, zmniejsza się w roztwór w CO, i twardość stopu maleje.

(2) Struktura metalograficzna stopu jest ściśle związana z całkowitą zawartością węgla w stopie. Zwiększa się zawartość węglika złożonego (W, Ti, TA) C, wzrasta całkowita zawartość węgla w stopie, maleje przyległość ziarna WC, zawęża się rozkład wielkości cząstek, wzrasta średnia droga swobodna λ fazy wiązania i wytrzymałość na zginanie wzrasta.

(3) Najlepsza mikrostruktura i właściwości wcta są następujące: gdy całkowita zawartość węgla wynosi 8,04wt%, twardość wynosi 91,9 godziny, a wytrzymałość na zginanie wynosi 1108 mpa.