Ograniczenie emisji gazów cieplarnianych CO2 stało się celem świata, a teraz wiele miejsc dyskutuje o nałożeniu podatku od emisji CO2. Ze względu na pojawienie się nowych pól, a ludzie muszą dostosować się do istniejących pól, powyższe wymagania mają również znaczący wpływ na badania i rozwój narzędzi obróbczych. Wynika to z faktu, że bardziej niż kiedykolwiek istnieje potrzeba wymiany dysków, aktualizacji lżejszych materiałów oraz oszczędzania energii i zasobów. Personel badawczo-rozwojowy dostrzega duży potencjał modyfikacji projektu narzędzi, nowych powłok, nowych strategii obróbki i rozwiązań cyfrowych, które reagują w czasie rzeczywistym na różne warunki w istniejących ramach.

Obecnym trendem jest stosowanie tych materiałów w nowych lekkich stopach aluminium i litu, które wkrótce przerastają tradycyjne narzędzia skrawające i będą miały absolutną przewagę. Dlatego zapotrzebowanie na specjalne narzędzia o wysokiej wydajności do takich zastosowań będzie nadal rosło. Na przykład części samolotów wykonane ze stopu aluminium są zwykle przetwarzane do 90%. Zgodnie z wymaganą geometrią części, wiele rowków i wgłębień należy wyfrezować z metalu, aby zapewnić stabilność i zmniejszyć ciężar. Aby ekonomicznie i wydajnie wytwarzać wysokiej jakości części, potrzebne jest szybkie cięcie (HSC) do obróbki części, a prędkość cięcia może osiągnąć nawet 3 000 M / min. Zbyt niskie parametry skrawania doprowadzą do narostu wiórów, co doprowadzi do szybkiego zużycia i częstej wymiany narzędzia. Ze względu na długi czas pracy obrabiarki koszt jest wysoki. Dlatego operatorzy obrabiarek specjalizujący się w obróbce aluminium mają dobre powody, aby wymagać od swoich narzędzi skrawających uzyskania danych skrawania i żywotności narzędzia powyżej średniego poziomu, a także wyjątkowo wysokiej niezawodności obróbki.

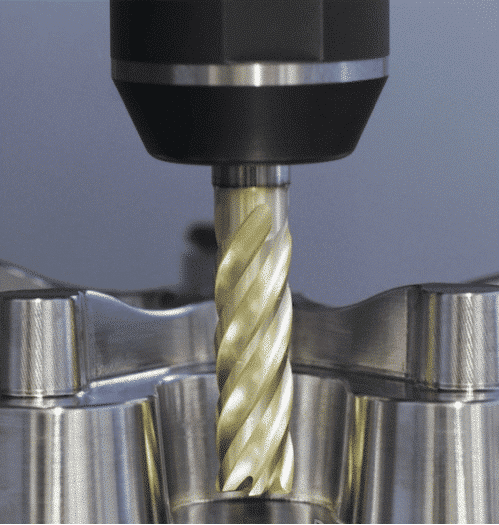

Pokazaliśmy, jak radzić sobie z tymi złożonymi wymaganiami. Frez 90 ° jest wyposażony w nowy typ ostrza wymiennego. Wykorzystuje nową powłokę PVD, wytwarzaną metodą „hipims”. Hipims oznacza „impulsowe napylanie magnetronowe o dużej mocy”, technologię opartą na napylaniu katodowym magnetronowym. Unikalną cechą tego fizycznego procesu powlekania jest tworzenie bardzo gęstej i gładkiej powłoki PVD, która może zmniejszyć tarcie i tendencję do akrecji wiórów. Jednocześnie metoda ta poprawia stabilność krawędzi skrawającej, a także zwiększa odporność na zużycie powierzchni czołowej, dzięki czemu uzyskuje się maksymalną wydajność usuwania metalu. Testy terenowe wykazały, że wymienne ostrza hipimów mają przewagę nad standardowymi typami. Trwałość narzędzia wzrosła o 200%. Rośnie zapotrzebowanie na wysokowydajne narzędzia skrawające do obróbki stopów aluminium, zwłaszcza w przemyśle lotniczym i samochodowym.

Dynamiczne frezowanie: strategia frezowania skoncentrowana na wydajności

Wiele gałęzi przemysłu (szczególnie przemysł dostawczy) stoi pod presją poprawy stabilności przetwarzania, przyspieszenia prędkości przetwarzania, zmniejszenia kosztów przetwarzania i zapewnienia jakości przetwarzania. Jednocześnie wymagania dotyczące niezawodności obróbki i opłacalności są również surowe dla jakości powierzchni i stabilności wymiarowej. Ponadto rośnie również zapotrzebowanie na materiały lekkie lub odporne na ciepło. Jednak ze względu na te właściwości materiały z grup ISO mi ISO są często trudne do dokładnego przetworzenia. Dynamiczne frezowanie zapewnia rozwiązania dla tej dziedziny, zapewniając jednocześnie wydajność produkcji i niezawodność obróbki, dlatego coraz więcej firm z branży obróbki metali polega na tej metodzie.

Różnica między cięciem wysokowydajnym (HPC) a cięciem dynamicznym (HDC) polega na ruchu i sile frezu. W procesie cięcia o wysokiej wydajności, gdy narzędzie frezujące porusza się, głębokość cięcia jest stosunkowo niewielka; w procesie dynamicznego cięcia system kontroli CAD / krzywki kontroluje wzdłuż ścieżki narzędzia podczas obróbki kształtu przedmiotu (rysunek 1). Zapobiega to lub co najmniej skraca czas cięcia. Ponadto głębokość skrawania podczas cięcia dynamicznego jest znacznie większa niż w przypadku tradycyjnego skrawania o wysokiej wydajności, to znaczy odległość skoku jest zmniejszona, ponieważ można użyć całej długości narzędzia.

Rys. 1 Strategia dynamicznego frezowania wymaga odpowiedniego przedmiotu obrabianego, narzędzia frezującego, obrabiarki i systemu CAD / CAM

W procesie cięcia o wysokiej wydajności kąt obwiedni jest często bardzo duży. Dlatego siła w tym procesie jest również bardzo duża. Przyspieszy to zużycie narzędzia i wrzeciona maszyny. Z drugiej strony, frezowanie dynamiczne charakteryzuje się wysoką stabilnością obróbki i długą żywotnością narzędzia. Mówiąc ogólnie, kąt obwiedni cięcia o wysokiej dynamice jest bardzo mały, to znaczy siła narzędzia i obrabiarki jest znacznie mniejsza niż siła cięcia o wysokiej wydajności. W porównaniu z cięciem o wysokiej wydajności, cięcie dynamiczne ma wyższe parametry cięcia, krótszy czas nie cięcia i większą stabilność obróbki, więc jego szybkość usuwania metalu jest bardzo wysoka.

Adaptacyjne sterowanie posuwem: wykorzystanie parametrów w czasie rzeczywistym w celu optymalizacji parametrów cięcia

Przez długi czas technologia automatyzacji, digitalizacji i tworzenia sieci była szeroko stosowana w wielu dziedzinach obróbki metali i jest bardzo popularna. W szczególności sprzęt i oprogramowanie używane do gromadzenia i analizowania danych w czasie rzeczywistym spowodowały ogromny skok wydajności. Narzędzia programowe pokazują, w jaki sposób narzędzia te zapewniają wiele możliwości optymalizacji procesów (rysunek 2). Adaptacyjne sterowanie posuwem analizuje dane wejściowe obrabiarki w czasie rzeczywistym i odpowiednio dostosowuje obróbkę. Odpowiada to na kluczowe pytanie wielu użytkowników. To znaczy, jak w pełni wykorzystać zalety obrabiarki bez większych zmian w procesie lub złożonego przeprogramowywania? Oprogramowanie może znacznie skrócić czas przetwarzania pojedynczego elementu. Oprogramowanie zostało zintegrowane z istniejącym programem sterującym, a dane w programie zostały zastosowane do procesu obróbki.

Rycina 2 dynamicznie dostosowuje posuw zgodnie z warunkami cięcia. W ten sposób można skrócić czas produkcji pojedynczej sztuki i poprawić niezawodność przetwarzania

Podczas pierwszego skrawania narzędzi komputer „uczy się” jałowej mocy wrzeciona i maksymalnej wydajności skrawania każdego narzędzia. Następnie mierzy wydajność wrzeciona do 500 razy na sekundę i automatycznie dostosowuje posuw w każdym przypadku. To znaczy, że obrabiarka zawsze pracuje z maksymalną wielkością posuwu każdego narzędzia. Jeśli zmienią się warunki skrawania (głębokość skrawania, naddatek na obróbkę, zużycie itp.), komputer dostosuje prędkość i wydajność w czasie rzeczywistym. Ma to nie tylko pozytywny wpływ na czas obróbki przedmiotu obrabianego, ale także poprawia niezawodność obróbki dzięki zoptymalizowanej charakterystyce frezowania. Siła działająca na wrzeciono jest bardziej stała, a żywotność frezu wydłuża się.

Jeśli istnieje ryzyko pęknięcia obcinarki, komputer natychmiast zmniejszy ilość posuwu lub całkowicie zatrzyma operację. Korzystając z naszych zaawansowanych klientów zajmujących się przetwarzaniem komputerów, jego wydajność przetwarzania osiągnęła niesamowitą poprawę. Jeśli proces jest kompatybilny, czas przetwarzania można skrócić o 10%. Udało nam się skrócić czas przetwarzania o kolejną połowę. Gdy liczba jest duża, zwolni wiele możliwości obróbki. ” Ponadto ta metoda jest skuteczna bez względu na to, czy używane jest narzędzie Walter, czy nie. Musi tylko spełniać wymagania systemowe obrabiarki.