PVD i CVD są obecnie bardzo powszechnymi metodami obróbki powierzchni narzędzi i form. CVD opiera się na chemicznym naparowywaniu, podczas gdy PVD opiera się na fizycznym naparowywaniu, ze względu na ich różnice w zasadzie, co skutkuje ich końcową powłoką. Różne są również wyniki warstw, z różnym naciskiem na aplikacje.

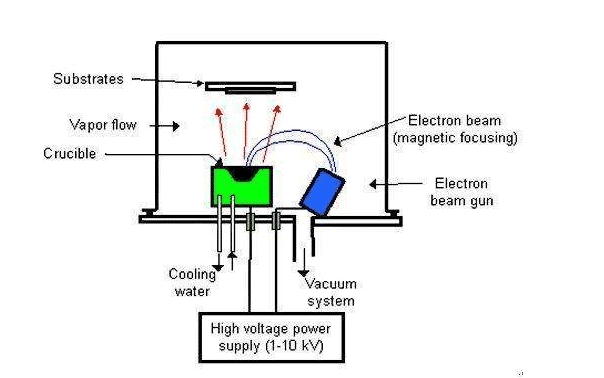

PVD (fizyczne osadzanie z fazy gazowej) to niskonapięciowa i wysokoprądowa technologia wyładowań łukowych, która odparowuje metalowy cel i jonizuje zarówno odparowaną substancję, jak i gaz w warunkach próżni. Na powierzchni produktu powstaje ultratwarda powłoka o grubości 10 µm. Najnowocześniejsza technologia w dziedzinie nowej technologii obróbki powierzchni. Ta super twarda srebrna folia powlekana PVD jest formowana w folię w komorze próżnioszczelnej, dzięki czemu prawie nie zanieczyszcza środowiska. PVD umożliwia łatwe uzyskanie powłok ceramicznych i powłok kompozytowych o wysokiej twardości i wysokiej odporności na zużycie, które są trudne do uzyskania innymi metodami. Może być stosowany do części formy narzędziowej, aby podwoić żywotność i osiągnąć niski koszt i wysoki zysk.

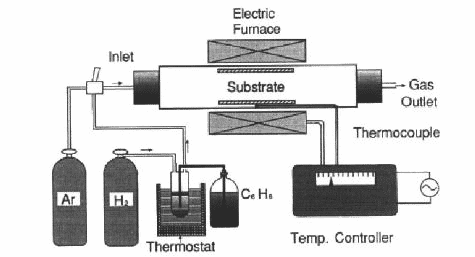

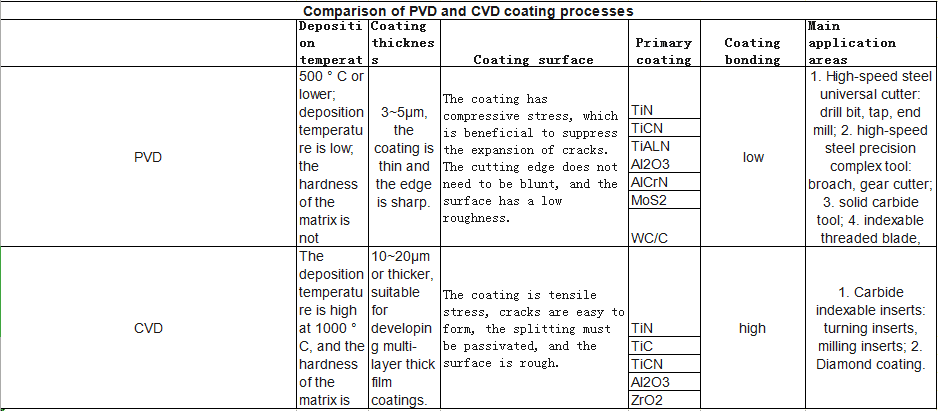

PVD jest cieńszy niż CVD, grubość powłoki CVD wynosi 10 ~ 20 μm, a grubość powłoki PVD wynosi tylko około 3 ~ 5 μm. Temperatura przetwarzania PVD wynosi około 500 ° C, podczas gdy temperatura wewnątrz pieca CVD wynosi 800 ~ 1000 ° C. Można zauważyć, że ze względu na wysoką temperaturę CVD ma wymagania dotyczące odporności na wysoką temperaturę dla obrabianego materiału. W narzędziach poddanych obróbce CVD prawie nie widzimy niczego innego niż węglik spiekany, ponieważ tylko twarde stopy w głównych materiałach skrawających mogą wytrzymać tak wysokie temperatury.

Ponadto powłoka CVD ma stosunkowo wysoką temperaturę obróbki ze względu na swoją grubą grubość, a naprężenie rozciągające jest łatwo generowane podczas chłodzenia na powierzchni, tworząc drobne pęknięcia. Pęknięcia te łatwo rozprzestrzeniają się pod wpływem zewnętrznych uderzeń (np. frezowania), a powłoka złuszcza się po przejściu przez całą powłokę, tym samym pozbawiając podstawę narzędzia ochrony powłoki. Dlatego narzędzia z powłoką CVD są stosowane w wielu płytkach tokarskich, ponieważ siła skrawania jest równomierna i ciągła podczas całego procesu skrawania. W tym czasie powłoka CVD odzwierciedla odporność na zużycie grubości. To zrozumiałe.

Natomiast cięcie przerywane reprezentowane przez frezowanie. Podczas procesu skrawania ciągłe cięcie krawędzi skrawającej wpływa na powłokę i powierzchnię narzędzia. Niższa temperatura obróbki PVD (około 500 °C) powoduje, że podczas chłodzenia tworzy naprężenie ściskające, a nie rozciągające, co powoduje efekt zapobiegania powstawaniu pęknięć i rozszerzaniu się. Dodatkowo, ze względu na cienką grubość powłoki PVD, geometria ostrza nie ulega dużym zmianom, co może w znacznym stopniu zachować ostrość ostrza oraz zmniejszyć siłę i ciepło cięcia. Podsumowując, można zauważyć, że PVD jest bardziej odpowiedni do frezowania przerywanego i prawie wszystkich ogólnych narzędzi.

Aby być uczciwym, CVD ma przewagę nad konwencjonalną technologią PVD, którą trudno dogonić z PVD, najczęściej stosowanym materiałem pokrywającym CVD, Al2O3. Al2O3 ma bardzo dobrą stabilność fizyczną i chemiczną, jest twardy i odporny na zużycie, a także jest niezwykle tani, ale trudno go osiągnąć na zwykłym PVD ze względu na proces produkcyjny. Oczywiście, ze względu na wiele innych zalet PVD, a także ze względu na ciągły rozwój materiałów powłokowych w ostatnich latach, jego wydajność stopniowo przewyższała CVD w coraz większej liczbie aspektów. Jego obecny udział w światowym rynku narzędzi stopniowo wzrastał z 20% do 30% ponad dekadę temu do ponad 50% obecnie.

Pytanie: peut-on appliqué ce revêtement sur du brasse?