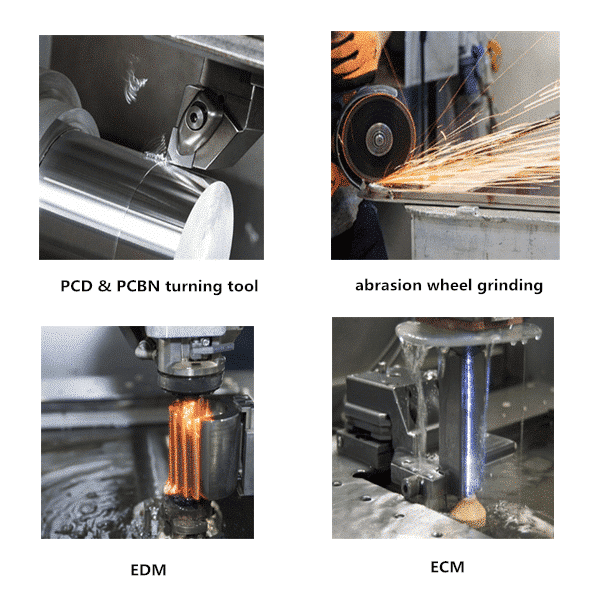

Existem idéias úteis sobre como cortar haste de carboneto de tungstênio. Como todos sabemos, o carboneto de tungstênio é geralmente referido como uma espécie de Duro devido à sua dureza extremamente alta em relação a outros materiais. Normalmente um Carboneto de tungstênio pode ter um valor de dureza de 1600 HV, enquanto o aço macio estaria apenas na região de 160 HV. Você quer tentar marcar ou cortar hastes de carboneto de tungstênio de forma eficaz. As 4 maneiras a seguir podem funcionar, que são retificação de roda de abrasão, usinagem por material superduro, usinagem eletrolítica (ECM) e usinagem por descarga elétrica (EDM).

Corte em branco de carboneto por moagem de roda

Sabemos que a dureza do próprio material da ferramenta deve ser maior que a dureza da peça a ser usinada. A dureza Rockwell do metal duro é geralmente em torno de HRA78 a HRA90. Assim, por enquanto, os materiais que podem processar blanks de metal duro referem-se principalmente a nitreto de boro cúbico policristalino (PCBN) e diamante policristalino (PCD).

Os principais materiais para rebolos são carboneto de silício verde e diamante. Como a retificação do carboneto de silício irá gerar tensões térmicas que excedem o limite de resistência do carboneto cimentado, ocorrem muitas trincas superficiais, o que torna o carboneto de silício não uma opção ideal para fazer superfícies que possam ser garantidas.

Enquanto os grânulos abrasivos de diamante em tamanho variando de 60/70 mesh a 325/400 mesh trabalham efetivamente na retificação de peças de metal duro. Quanto maior o valor do tamanho de partícula, maior a precisão de usinagem. Em geral, 80/180 são adequados para acabamento fino de vários moldes de metal duro.

Embora o rebolo PCD seja qualificado para completar todas as tarefas desde o desbaste até o acabamento em blanks de metal duro, a fim de reduzir a perda do rebolo, os blanks de metal duro serão pré-processados pelo método de usinagem elétrica, depois fazer o semi-acabamento e acabamento fino. acabamento por rebolo por último.

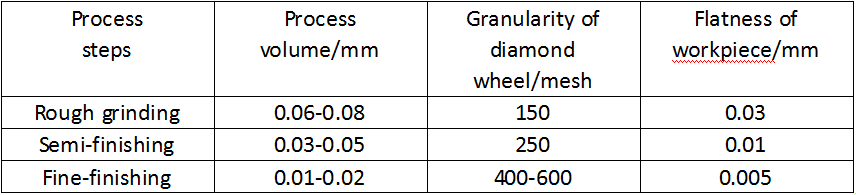

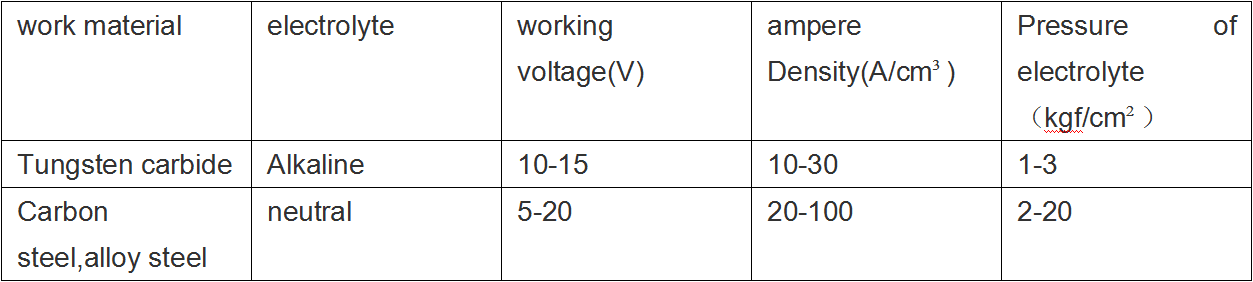

Há um gráfico que mostra os parâmetros de processamento comuns quando o rebolo PCD retifica em material de metal duro.

Fig.1 parâmetros de processamento do rebolo de diamante ao cortar

Ao fazer a retificação de rebolos PCD, a baixa velocidade de alimentação é crítica. Isso porque maior velocidade é necessária, maior temperatura de retificação, que é uma causa de desgaste severo do rebolo. Também não é quanto mais alto melhor. Pelo contrário, se a velocidade de avanço for muito baixa, resultando em uma grande espessura de corte, a rugosidade da superfície usinada é definitivamente afetada e o desgaste do rebolo também aumenta.

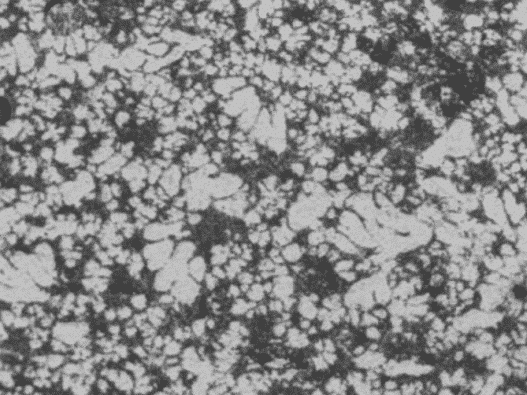

Outro elemento a ser observado é que o refrigerante utilizado deve ser isento de enxofre e ter um pH de 7 a 9. Caso contrário, o refrigerante irá corroer o ligante de cobalto do metal duro, e a redução do cobalto resultará em uma falha na microestrutura do metal duro. o metal duro, como mostrado na figura 2.

Pic.2 microestrutura da superfície de carboneto sem cobalto

Corte de metal duro por fresamento e torneamento

Materiais de CBN e PCBN, destinados como método de corte de metais pretos com dureza, como aço temperado e aço fundido (ferro). O nitrito de boro é capaz de suportar a influência de altas temperaturas (acima de 1000 graus) e manter a dureza em 8000HV. Esta propriedade o torna igual ao processamento de blanks de metal duro, especialmente para aquelas peças estruturais compostas por núcleo de metal duro e carcaça de aço sob ajuste de interferência.

No entanto, quando a dureza das peças de metal duro é superior a HRA90, totalmente fora da liga do nitrito de boro para corte, não há mais necessidade de insistir em ferramentas de PCBN e CBN. Só podemos recorrer a cortadores de PCD diamantados como substitutos nesta condição. Existem certas vantagens do PCD na usinagem de blanks de metal duro à base de TC, como sua dureza que pode atingir mais de 10.000 HV (100 a 120 vezes a do metal duro). As ferramentas de PCD também têm uma condutividade térmica de 700 W/mK, que é 1,5 a 9 vezes maior do que o metal duro. Ajuda a alcançar a rugosidade da superfície em blanks de metal duro de até Ra0,2μm.

Ainda não podemos perder de vista a desvantagem das pastilhas de PCD, sua incapacidade de obter arestas extremamente vivas e a inconveniência de serem fabricadas com quebra-cavacos. Portanto, o PCD só pode ser usado para corte fino de metais não ferrosos e não metais, mas não pode obter cortes espelhados de ultraprecisão de peças de metal duro, pelo menos ainda não.

Corte de metal duro por eletrousinagem

a. ECM

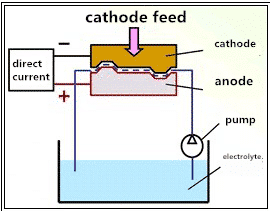

O processamento eletrolítico é o processamento de peças pelo princípio de que o carboneto pode ser dissolvido no eletrólito (NaOH). Isso garante que a superfície da peça de metal duro não aqueça. E o ponto é que a velocidade de processamento do ECM e a qualidade do processamento são independentes das propriedades físicas do material a ser processado.

Pic.3 Princípio dos blanks de metal duro ECM

Conforme mostrado na figura 3, a peça de metal duro é conectada ao eletrodo positivo de corrente contínua funcionando como ânodo, e o eletrodo negativo da ferramenta e a fonte de alimentação de corrente contínua são conectados como cátodo. Sob a ação da corrente, à medida que o cátodo é alimentado, o carboneto cimentado no ânodo é continuamente dissolvido no eletrólito até ser processado no tamanho da forma desejada. Todo o processo é realizado à temperatura ambiente.

A equação da reação química no ânodo:

W+O2=WO2

WO2+2NaOH=Na2WO4+H2O

Co+M2A=CoA+2M–2e

Em geral, seus parâmetros de processamento são:

Tensão DC 10~15V. Densidade de corrente 10~3010~30(A/cm²), pressão do eletrólito 1~3 (kgf/cm²)

Fig.3 Comparação dos parâmetros de processamento eletrolítico

Em comparação com outros materiais, durante o corte de metal duro, a pressão do eletrólito é um fator importante que afeta a qualidade da superfície do produto acabado. Quando é muito alto, a taxa de fluxo do eletrólito será muito rápida, o que faz com que as partículas de WC sejam lavadas pelo eletrólito antes de serem completamente dissolvidas.

O que acontece se as partículas de WC e as partículas de Co forem removidas a uma taxa inconsistente? Sim, muitos pontos na superfície da peça aparecerão. Outro fator digno de nota é que o material de metal duro da peça de trabalho é mais uniforme na microestrutura e com tamanho de partícula mais fino, mais precisa será a precisão da superfície.

Após a usinagem em desbaste, a rugosidade da superfície do metal duro pode chegar a Ra0,8~0,4μm, e a precisão média de usinagem pode chegar a ±0,1mm. A produtividade do ECM é várias vezes a do EDM, e como o ECM não consome eletrodos da ferramenta, o custo também é baixo.

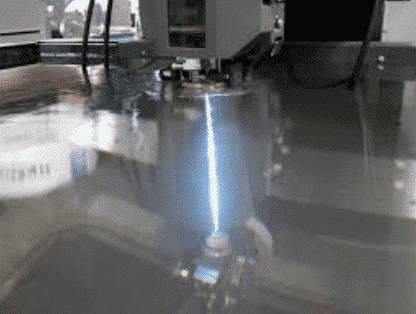

b.EDM

O princípio da EDM é baseado no fenômeno de corrosão elétrica entre a ferramenta e a peça de trabalho (eletrodos positivos e negativos) durante a descarga de faísca de pulso para remover o excesso de peças de metal duro para atingir os requisitos de processamento predeterminados para o tamanho, forma e qualidade da superfície da peça de trabalho . Somente eletrodos de cobre-tungstênio e eletrodos de cobre-prata podem processar blanks de metal duro.

Em suma, a EDM não utiliza energia mecânica, não depende de forças de corte para remover o metal, mas usa diretamente energia elétrica e calor para remover a peça de metal duro. Em comparação com o corte mecânico,

A EDM tem as seguintes características:

1. A remoção do material é conseguida pela erosão térmica da descarga. A processabilidade do material depende principalmente das propriedades térmicas do material, como ponto de fusão, capacidade calorífica específica, condutividade térmica (condutividade térmica), etc., quase independente de suas propriedades mecânicas, como dureza e tenacidade.

2. Pode processar formas especiais e complexas de peças.

3. Todo o processo pode ser automatizado.

4. Como o EDM não é afetado pela dureza do material, ele pode ser processado após a têmpera.

A EDM tem suas vantagens únicas, mas ao mesmo tempo tem certas limitações, que se manifestam nos seguintes aspectos:

1. A eficiência de processamento é relativamente baixa. Em geral, a velocidade de processamento por unidade de corrente de usinagem não excede 20 mm3 / (A · min). A taxa de remoção de material da EDM é relativamente baixa em comparação com a usinagem. Portanto, o corte de usinagem é frequentemente usado para remover a maior parte da tolerância e, em seguida, o EDM. Além disso, há uma contradição proeminente entre a velocidade de processamento e a qualidade da superfície, ou seja, a velocidade de processamento durante o acabamento é muito baixa e o processamento bruto é frequentemente limitado pela qualidade da superfície.

2. A superfície após a eletroerosão terá uma camada metamórfica ou até mesmo microfissuras. Devido ao alto calor instantâneo gerado na superfície usinada durante a EDM, ocorre deformação por tensão térmica, resultando em uma camada deteriorada na superfície da peça usinada.

3. Em circunstâncias normais, o raio de canto mínimo obtido por EDM é ligeiramente maior que um por ECM, que é geralmente 0,02~0,03mm. Se o eletrodo estiver desgastado, o raio do canto será maior que esse valor. Não há possibilidade de EDM obter ângulo completamente reto e desvio angular máximo.

4. A parte de descarga deve estar no fluido de trabalho durante o EDM, caso contrário, uma descarga anormal ocorrerá e também causará problemas para observar o estado de processamento.

A parte de descarga da Pic.4 deve estar no fluido de trabalho durante a EDM

5. Na verdade, o “brilho” mostrado na superfície usinada consiste em vários poços de descarga pulsados. Assim, a superfície acabada nunca terá o “brilho”, que é consequência de ser polida por outros métodos de processamento.

Informações muito úteis

Informações muito úteis Preciso de parâmetros de corte para usinar metal duro em tornos cnc (já uso pastilhas pcd para isso)

Buenas tardes, el carburo de tungsteno se puede cortar por sistema chorro de agua?

Gracias

Sim, as tecnologias de corte por jato de água podem cortar quase tudo, é apenas uma questão de tempo.

Atualmente estou fornecendo para um cliente que usina peças brutas de metal duro, torneando

e diâmetro externo, utilizam 55 graus 04 PCD em haste de 12 m/m, produzem

4 matrizes, o corte quebra e eles retocam a geometria da ponta,

em uma roda,

Estou sendo solicitado a fornecer DCGW 11T304, fazemos vários graus, em PCD,

e também CBN,

a haste de carboneto é 63 rockwell, por favor informe a melhor nota,

atenciosamente

Dave Higgs