O carboneto cimentado é um material compósito composto por carbonetos metálicos refratários de alta dureza e metais cimentados. Devido à sua alta dureza, resistência ao desgaste e propriedades químicas estáveis, é usado em materiais modernos para ferramentas e materiais resistentes ao desgaste. Materiais resistentes a altas temperaturas e corrosão ocupam uma posição importante. Atualmente, as ligas duras à base de carboneto de tungstênio são as mais utilizadas entre os carbonetos produzidos no mundo, com a maior produção e o uso mais extenso. Entre elas, a liga dura de WC usada nas minas tem sido considerada o “dente” das indústrias de desenvolvimento de minas, perfuração de petróleo e exploração geológica, e recebeu ampla atenção.

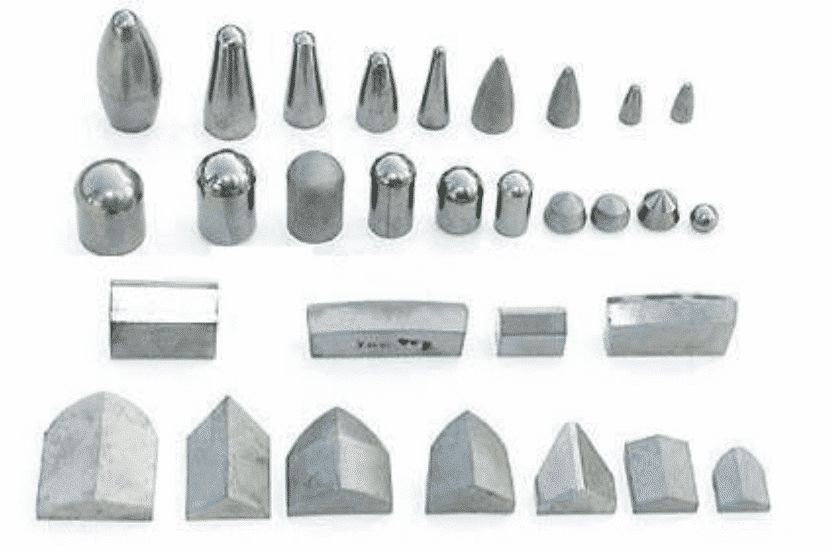

As ferramentas de perfuração de minas são compostas por um corpo de base metálica e diferentes formas geométricas incorporadas e diferentes graus de dentes de broca de liga dura de WC de acordo com diferentes condições de trabalho. Tomemos como exemplo as palhetas do eixo de picareta, o ambiente de trabalho das picaretas é duro e, além do desgaste abrasivo sob compressão, flexão e alta tensão, ele também possui uma força de impacto indefinida, portanto os carbonetos geralmente ocorrem durante a mineração de carvão. A cabeça está quebrada e cai, o que leva ao desgaste prematuro e à falha da matriz de captação, o que torna a vida útil das palhetas em forma de palheta muito mais baixas que a vida útil do projeto. Portanto, uma excelente liga dura para mineração deve ter alta resistência, alta dureza necessária para resistência à abrasão e alta tenacidade necessária para resistência a fraturas por impacto.

Recursos da ferramenta de mineração de carboneto de tungstênio

1.1 Resistência ao desgaste da liga WC

O cortador do cortador está em contato direto com a costura de carvão durante o processo de trabalho. As características de desgaste abrasivo do cortador estão intimamente relacionadas à estrutura e à dureza da costura do carvão. A dureza do carvão é baixa, geralmente de 100 a 420 HV, mas o carvão geralmente contém dureza diferente. Impurezas como quartzo e pirita (900 a 1100 HV) têm alta dureza e têm uma grande influência nas características de desgaste abrasivo das picaretas.

Na maioria dos exemplos operacionais, a resistência ao desgaste é uma função básica da dureza do material. Quanto maior a dureza, maior a resistência ao desgaste abrasivo. O WC puro é muito duro e semelhante ao diamante. No carboneto cimentado, as partículas de WC formam um esqueleto forte, portanto os carbonetos cimentados de WC exibem dureza muito alta. Além disso, o WC pertence ao sistema de cristais hexagonais e possui anisotropia na dureza. A dureza Vickers da superfície inferior {0001} e da superfície da aresta {1010} é de 2 100 HV e 1 080 HV, respectivamente. No carboneto cimentado de grão grosso, a proporção de grãos de WC no plano {0001} é alta e, portanto, o carboneto que contém o WC de grão grosso mostra maior dureza. Ao mesmo tempo, a uma alta temperatura de 1 000 ° C, as ligas duras de WC de granulação grossa têm dureza mais alta que as ligas duras comuns e apresentam boa dureza vermelha.

No processo de corte de carvão, as partículas de WC são expostas na superfície do carboneto cimentado depois que as fases cimentadas do carboneto cimentado no nariz da ferramenta protegido pela borda acumulada foram espremidas ou levadas por raspagem abrasiva. Partículas de WC com suporte de fase coladas são facilmente esmagadas, destruídas e liberadas. Devido aos grãos de WC grosseiros, o metal duro tem uma força de retenção forte em relação ao WC, e os grãos de WC são difíceis de retirar e exibem excelente resistência ao desgaste.

1.2 Robustez da Liga WC

Quando a broca corta a rocha de carvão, a cabeça da fresa é sujeita a tensões de alta tensão, tensões de tração e de cisalhamento sob a ação da carga de impacto. Quando a tensão exceder o limite de resistência da liga, a cabeça do cortador de liga será fragmentada. Mesmo que a tensão gerada não atinja o limite de resistência do metal duro, a trinca por fadiga do metal duro ocorrerá sob a ação repetida da carga de impacto, e a expansão da trinca por fadiga pode fazer com que a cabeça da ferramenta caia ou lascar. Ao mesmo tempo, ao cortar a costura de carvão, o picareta de cisalhamento produz alta temperatura de 600-800 ° C na superfície de corte, e a costura de carvão de corte de corte é um movimento rotativo periódico. O aumento da temperatura é alternado e a temperatura aumenta quando a cabeça do cortador entra em contato com a rocha de carvão. , esfrie ao deixar a rocha de carvão. Devido à constante mudança da temperatura da superfície, a densidade de deslocamento aumenta e concentra-se, e a superfície do padrão serpentino aparece.

A profundidade das trincas e a taxa de propagação diminuem com o aumento do tamanho dos grãos de carboneto, e a morfologia, direção e profundidade das trincas também variam com o tamanho dos grãos de WC. As rachaduras nas ligas de grão fino são principalmente retas, pequenas e longas; as rachaduras nas ligas de grão grosso são irregulares e curtas. As rachaduras se estendem principalmente no limite de grão fraco. No carboneto cimentado de grão grosso, se as microfissuras contornarem os grãos de WC de grão grosso, eles são em zigue-zague e devem ter energia que corresponda à área da fratura; se eles passam Quando os grãos de WC são expandidos, eles devem ter uma considerável energia de fratura. Como resultado, os grãos de WC de granulação grossa aumentam a deflexão e a bifurcação das trincas, o que pode impedir a propagação adicional de micro trincas e aumentar a resistência do metal duro. Com o mesmo conteúdo da fase cimentícia, a liga de granulação grossa possui uma fase de ligação mais espessa, o que é benéfico para a deformação plástica da fase de ligação, inibe a extensão de trincas e apresenta boa tenacidade.

Estudos sobre a resistência e a estrutura do carboneto cimentado WC-Co também mostram que existe uma certa regra entre a resistência do carboneto cimentado e o tamanho de grão do WC. Quando o teor de cobalto é constante, a resistência das ligas convencionais de baixo teor de cobalto sempre aumenta à medida que o tamanho de grão do WC no carboneto cimentado se torna mais grosso, e a resistência da liga com maior teor de cobalto atinge o pico com o engrossamento do grão de WC.

2 Progresso da pesquisa no processo de preparação da liga de mineração WC

Atualmente, os pós de carboneto de tungstênio são geralmente preparados pelo processo de redução de óxido de tungstênio para obter pó de tungstênio grosso, pó de tungstênio obtido por carbonização em alta temperatura para obter pó de WC grosso e pó de WC e pó de Co por mistura, moagem a úmido e sinterização. Entre elas, a escolha da preparação de pó de WC grosso, processo de sinterização e equipamentos afeta diretamente o desempenho da liga de WC da mina.

2.1 Preparação de pó de WC

(1) Preparação de pó de tungstênio grosso

Os resultados dos testes de Luo Binhui mostram que o teor de oxigênio da matéria-prima de óxido de tungstênio afeta diretamente o tamanho das partículas do pó de tungstênio. Para produzir pó de tungstênio ultrafino, o óxido de tungstênio com menor teor de oxigênio deve ser selecionado como matéria-prima (geralmente tungstênio roxo), e o pó de tungstênio mais grosso deve ser selecionado para a produção de oxigênio. Um alto teor de óxido de tungstênio (tungstênio amarelo ou tungstênio azul) é usado como matéria-prima. Os resultados de Zhang Li et al. mostraram que, em comparação com o tungstênio amarelo, o uso de tungstênio azul para obter pó de tungstênio de grão grosso não apresenta vantagem no tamanho e distribuição das partículas. No entanto, os microporos superficiais são menos pós de tungstênio feitos de tungstênio amarelo e o desempenho geral dos carbonetos cimentados é melhor. Sabe-se que a adição de um metal alcalino ao óxido de tungstênio contribui para a longa aspereza do pó de tungstênio, mas o metal alcalino residual no pó de tungstênio suprime o crescimento de grãos de cristal de WC. Sun Baoqi et al. usou óxido de tungstênio ativado por lítio para redução de hidrogênio para preparar pó grosso de tungstênio. Com base nos resultados experimentais, ele explorou o mecanismo de ativação e crescimento dos grãos. Ele acreditava que ao adicionar sal de lítio volátil, a taxa de deposição volátil durante a redução do óxido de tungstênio era acelerada, resultando no crescimento do tungstênio em temperaturas mais baixas. Huang Xin adicionou sal Na em WO 3 para redução de temperatura intermediária. O tamanho das partículas do pó de tungstênio é proporcional à quantidade de Na adicionada. Com o aumento da adição de Na, o número de grandes grãos cristalinos aumentou de 50 para 100 μm.

(2) Classificação de pó de tungstênio

Gao Hui acredita que a classificação do pó de tungstênio pode efetivamente alterar as propriedades do pó e resolver o problema de espessura irregular do pó. Reduza a diferença entre os diâmetros mínimo, máximo e médio das partículas para produzir um pó de WC mais grosso e uniforme; devido às características do tungstênio, ele não é facilmente quebrado e a trituração moderada é realizada antes da classificação para separar as partículas aglomeradas no pó. , separação mais eficaz do pó, melhorar a uniformidade.

(3) Preparação de pó de WC grosso

A preparação de pós de grão grosso da WC por carbonização a alta temperatura de pó de tungstênio de grão grosso é um método clássico e clássico. Os pós de tungstênio de grão grosso são misturados com negro de fumo e depois misturados em um forno de tubo de carbono. A temperatura de carbonização dos pós de tungstênio grosso é geralmente de cerca de 1 600 ° C, e o tempo de carbonização é de 1 ~ 2 h. Devido à carbonização a alta temperatura por um longo tempo, esse método minimiza os defeitos de treliça do WC e minimiza a deformação microscópica, melhorando assim a plasticidade do WC. Nos últimos anos, o processo de carbonização em pó de tungstênio foi desenvolvido continuamente. Algumas plantas de produção de metal duro começaram a adotar fornos avançados de indução de frequência intermediária para carbonização a vácuo e hidrogenação.

Devido ao fenômeno de sinterização e crescimento de partículas de pó de WC, as partículas de WC crescem cada vez mais espessas a altas temperaturas. Além disso, quanto mais fino o pó de tungstênio original, mais óbvio é o fenômeno da alta temperatura e do crescimento dos grãos de WC. É baseado neste princípio que o uso de pó de tungstênio de grãos médios e até pós de tungstênio de grãos finos para carbonização em alta temperatura para obter carboneto de tungstênio de grãos grossos. O uso de pó de tungstênio (sub-peneira Fisher sixer, Fsss 5,61 a 9,45 μm) foi relatado na literatura. A temperatura de carbonização foi de 1 800 a 1 900 ° C e foi obtido pó de WC com Fsss 7,5 a 11,80 μm. Foi utilizado pó de tungstênio fino. (Fsss <2,5 μm), temperatura de carbonização 2 000 ° C, pó de WC com Fsss de 7 a 8 μm foi preparado. Devido à grande diferença de densidade entre tungstênio e WC, as partículas de tungstênio se convertem em partículas de WC durante a conversão de tungstênio em WC.

As partículas de WC resultantes contêm grande energia de deformação, e algumas das partículas de WC estouram como resultado, e as partículas de WC ficam menores após o jateamento. Huang Xin et al. adotou um método de carbonização em duas etapas. Desde a primeira vez que a carbonização foi incompleta, a parte do núcleo das partículas permaneceu pura em tungstênio e a camada superficial das partículas havia sido completamente carbonizada. O tungstênio puro pode ser recristalizado para consumir parte da energia da tensão, reduzindo assim a fissuração de grãos. A probabilidade. Comparado com o pó convencional de WC de uma etapa, o pó de granulação grossa produzido pelo método de duas etapas possui uma composição de fase única e quase nenhuma W2C, WC (1-x) e outras fases diversas. Zhang Li et al. estudaram o efeito da dopagem por Co no tamanho de grão e na micro morfologia de pós de WC grossos e grossos. Os resultados mostram que o dopagem por Co é benéfico para o aumento do tamanho dos grãos e carbono livre do pó de WC e é benéfico para os cristais únicos. WC em pó. Quando o conteúdo de dopagem de Co é 0,035%, a integridade do cristal dos grãos de WC é significativamente melhorada, mostrando uma etapa de crescimento e um plano de crescimento distintos.

(4) processo térmico de alumínio de cristal grosso

A característica distintiva é que o carboneto de tungstênio pode ser usado para produzir diretamente carboneto de tungstênio, e o pó de carboneto de tungstênio produzido é particularmente espesso e carbonizado. Uma mistura de minério de tungstênio e óxido de ferro é reduzida com alumínio, enquanto o carboneto é usado para o carboneto de cálcio. Enquanto a carga é inflamada, a reação prossegue espontaneamente, resultando em uma reação exotérmica com uma temperatura de auto-aquecimento de até 2500 ° C. Depois que a reação termina, o forno e o material da reação são resfriados. A parte inferior do forno produzirá uma camada de blocos à base de WC, e o restante será ferro metálico, manganês, excesso de alumínio metálico e uma pequena quantidade de escória. A camada superior de escória foi separada, o lingote inferior foi triturado, o excesso de carboneto de cálcio foi removido por lavagem com água, ferro, manganês e alumínio foram removidos por tratamento ácido e, finalmente, os cristais de WC foram classificados por curativo por gravidade. O WC produzido por esse processo é triturado até um nível de mícrons para uso com uma variedade de diferentes carbonetos cimentados.

2.2 Sinterização de carboneto de WC

(1) sinterização a vácuo

Na sinterização a vácuo, a molhabilidade do metal de ligação à fase dura é significativamente melhorada e o produto não é facilmente cementado e descarbonetado. Portanto, muitos dos fabricantes mundiais de metal duro famosos usam sinterização a vácuo, e a sinterização a vácuo na produção industrial da China substituiu gradualmente a sinterização de hidrogênio. Mo Shengqiu estudou a preparação de metal duro WC-Co com baixo teor de cobalto por sinterização a vácuo e apontou que o sistema de processo na fase de pré-queima é a chave para a sinterização a vácuo de metal duro WC-Co com baixo teor de cobalto. Nesta fase, as impurezas e o oxigênio da liga são eliminados, a contração volumétrica é relativamente intensa e a densidade aumenta rapidamente. O vácuo de pré-queima na liga 0,11~0,21 MPa apresenta melhor desempenho final. Para metal duro WC-Co de granulação grossa com teor de cobalto entre 4% e 6%, para alta resistência, a temperatura de pré-sinterização deve estar entre 1 320 e 1 370 °C.

(2) prensagem isostática a quente de baixa pressão

O metal duro sinterizado a vácuo possui uma pequena quantidade de poros e defeitos. Esses poros e defeitos não afetam apenas o desempenho do material, mas também tendem a ser a fonte da fratura durante o uso. A tecnologia de prensagem isostática a quente é um método eficaz para resolver esse problema. Desde o início dos anos 90, foram introduzidos fornos de sinterização por pressão isostática a baixa pressão em algumas grandes empresas na China, como Jianghan Bit Factory, Zhuzhou Cemented Carbide Factory e Zigong Cemented Carbide Factory; Os fornos de sinterização de baixa pressão, desenvolvidos independentemente pelo Instituto de Pesquisa de Ferro e Aço de Pequim, foram colocados em operação. usar. A aplicação da prensagem isostática a quente a baixa pressão reduz a porosidade do metal duro e a estrutura é densa, além de melhorar a resistência ao impacto da liga e melhorar a vida útil do metal duro.

Jia Zuocheng e outros resultados experimentais mostram que o processo de prensagem isostática a baixa pressão é benéfico para a eliminação de vazios no crescimento da liga e do grão de WC e aumenta a resistência à flexão das ligas WC-15Co e WC-22Co de grão grosso. Xie Hong et al. estudou os efeitos da sinterização a vácuo e sinterização a baixa pressão nas propriedades dos carbonetos cimentados WC-6Co. Os resultados mostram que a dureza Vickers do material de sinterização a vácuo 1 690kg / mm 2, a resistência à ruptura transversal é de 1 830 MPa, enquanto a dureza do material sinterizado a baixa pressão Vickers é aumentada para 1 720 kg / mm 2, a resistência à ruptura transversal é 2140 MPa. Wang Yimin também produziu ligas WC-8Co por sinterização a vácuo e sinterização a baixa pressão. Os resultados mostram que o material sinterizado a vácuo tem uma dureza de 89,5 HRA e uma resistência à ruptura transversal de 2270 MPa; e o material sinterizado de baixa pressão tem uma dureza aumentada de 89,9 HRA e fratura transversal. A força é de 2 520 MPa. A uniformidade da temperatura do forno de sinterização é um fator importante que afeta a qualidade dos produtos de metal duro de alto desempenho. Um grande número de estudos simulou e otimizou o campo de temperatura no forno de sinterização. A literatura propõe um método de simulação por partes que é consistente com os resultados experimentais. A distribuição de temperatura no tubo de grafite não é uniforme, o que se deve principalmente ao arranjo não razoável do barco de grafite e ao produto sinterizado e à estrutura do tubo de grafite. No teste, foram propostas medidas de otimização para reduzir o desvio da temperatura da superfície de produtos sinterizados em aproximadamente 10 K durante a fase a vácuo e em ± 7 K durante a fase de aquecimento a gás, melhorando assim a qualidade da sinterização.

(3) Sinterização por plasma de faísca (SPS)

Um método de sinterização sob condições pressurizadas usando energia de descarga instantânea e intermitente. O mecanismo de sinterização do SPS ainda é controverso. Estudiosos em casa e no exterior realizaram uma extensa pesquisa sobre esse tópico. Geralmente, acredita-se que um plasma de descarga seja gerado instantaneamente quando um pulso de corrente direta é aplicado a um eletrodo, de modo que o calor gerado uniformemente por cada partícula no corpo sinterizado ative a superfície da partícula e a sinterização seja realizada pelo auto-aquecimento efeito do interior do pó. Liu Xuemei e cols. Usaram DRX, EBSD e outros métodos de teste para comparar a composição de fases, a microestrutura e as propriedades dos materiais de liga dura obtidos por sinterização por prensagem a quente e por plasma de faísca. Os resultados mostram que os materiais sinterizados SPS apresentam alta tenacidade à fratura. Xia Yanghua, etc., usando a tecnologia SPS com pressão inicial de 30 MPa, temperatura de sinterização de 1 350 ° C, retenção de 8 min, temperatura de 200 ° C / min, dureza de carboneto preparado de 91 HRA, resistência à fratura transversal de 1 269 MPa. A literatura utiliza a tecnologia SPS para sinterizar carbonetos cimentados WC-Co. Pode produzir WC- com densidade relativa de 99%, HRA ≥ 93 e boa formação de fase e microestrutura uniforme sob temperatura de sinterização de 1270 ° C e pressão de sinterização de 90 MPa. Carboneto de Co. Zhao et al. da Universidade da Califórnia, EUA, preparou o carboneto cimentado sem ligante pelo método SPS. A pressão de sinterização foi de 126 MPa, a temperatura de sinterização foi de 1 750 ° C e não foi obtido tempo de retenção. Uma liga totalmente densa foi obtida, mas uma pequena quantidade de fase W2C estava contida. Para remover as impurezas, foi adicionado um excesso de carbono. A temperatura de sinterização foi de 1 550 ° C e a temperatura de retenção foi de 5 μm. A densidade do material permaneceu inalterada e a dureza Vickers foi de 2 500 kg / mm 2.

A sinterização por plasma Spark como um novo tipo de tecnologia de sinterização rápida tem amplas perspectivas de aplicação. No entanto, a pesquisa em casa e no exterior ainda é limitada à fase de pesquisa em laboratório. O mecanismo de sinterização e o equipamento de sinterização são os principais obstáculos ao seu desenvolvimento. O mecanismo de sinterização do SPS ainda é controverso, especialmente os processos e fenômenos intermediários da sinterização ainda não foram estudados. Além disso, o equipamento SPS utiliza grafite como molde. Devido à sua alta fragilidade e baixa resistência, não é propício à sinterização de alta temperatura e alta pressão. Portanto, a taxa de utilização do molde é baixa. Para a produção real, é necessário desenvolver novos materiais de molde com maior resistência e reutilização do que os materiais de molde usados atualmente (grafite), a fim de aumentar a capacidade de suporte do molde e reduzir o custo do molde. No processo, é necessário estabelecer a diferença de temperatura entre a temperatura do molde e a temperatura real da peça, para controlar melhor a qualidade do produto.

(4) sinterização por microondas

Um método no qual a energia de microondas é convertida em energia térmica para sinterização usando a perda dielétrica de um dielétrico em um campo elétrico de alta frequência, e todo o material é aquecido uniformemente a uma certa temperatura para obter a densificação e a sinterização. O calor é gerado a partir do acoplamento do próprio material ao microondas, e não da fonte de calor externa. A equipe da Monika estudou a sinterização por microondas e a densificação tradicional por sinterização de carbonetos cimentados WC-6Co. Os resultados experimentais mostram que o grau de densificação da sinterização por microondas é mais rápido que o da sinterização tradicional. Pesquisadores da Universidade da Pensilvânia estudaram a produção de produtos de carboneto de tungstênio na indústria de sinterização por microondas. Eles têm propriedades mecânicas mais altas que os produtos convencionais e possuem boa uniformidade da microestrutura e baixa porosidade. O processo de sinterização por microondas do carboneto cimentado WC-10Co por sinterização por microondas foi estudado no sistema omni-pico. A interação do campo elétrico de micro-ondas, campo magnético e campo eletromagnético de micro-ondas no metal duro WC-10Co foi analisada.

A falta de dados e equipamentos das propriedades do material são dois grandes obstáculos ao desenvolvimento da tecnologia de sinterização por microondas. Sem os dados sobre as propriedades dos materiais, não se pode conhecer o mecanismo de ação com microondas. Devido à forte seletividade dos fornos de sinterização por microondas para os produtos, os parâmetros dos fornos de microondas necessários para diferentes produtos são muito diferentes. É difícil fabricar equipamentos de sinterização por microondas com alto grau de automação, com funções de frequência variável e sintonia automática, o que é um gargalo que restringe seu desenvolvimento.