As principais peças de trabalho e ferramentas deformadas de forma contínua do ponto de vista plástico no laminador. O rolo consiste em um corpo de rolo, um pescoço de rolo e uma cabeça de eixo. O corpo do rolo é a parte do meio do rolo que realmente participa da rolagem do metal. Possui uma superfície cilíndrica ou ranhurada. O pescoço do rolo é montado no rolamento e a força de rolamento é transmitida para a estrutura através do alojamento do rolamento e do dispositivo de pressão. A extremidade do eixo da extremidade da transmissão é conectada ao assento da engrenagem através do eixo de conexão e transmite o torque rotacional do motor para o rolo. Os rolos podem ser dispostos em dois, três, quatro ou mais rolos no suporte de rolo.

1. Uma breve história do desenvolvimento do rolo

A variedade e o processo de fabricação de rolos continuaram evoluindo com o avanço da tecnologia metalúrgica e a evolução dos equipamentos de laminação. O uso de rolos de ferro fundido cinza de baixa resistência na laminação de metais não ferrosos macios na Idade Média. Em meados do século XVIII, o Reino Unido dominou a tecnologia de produção de rolos de ferro fundido resfriado para chapas de aço. Na segunda metade do século XIX, os avanços na tecnologia siderúrgica européia exigiram a laminação de lingotes de aço de maior tonelagem, se a resistência do ferro fundido cinza ou dos rolos de ferro fundido resfriado não poderia atender aos requisitos. O aço carbono é de 0,4% a 0,6% de rolos de aço fundido comuns. A aparência do equipamento de forjamento para serviços pesados aprimorou ainda mais a resistência dos rolos forjados dessa composição. A introdução de elementos de liga e a introdução de tratamento térmico no início do século 20 melhoraram significativamente a resistência ao desgaste e a tenacidade dos rolos quentes e frios fundidos e forjados. A adição de molibdênio aos rolos de ferro fundido usados para tiras laminadas a quente melhora a qualidade da superfície das tiras laminadas.

A fundição do composto de enxágue aumenta significativamente a resistência do núcleo do rolo de fundição. O uso pesado de elementos de liga nos rolos ocorre após a Segunda Guerra Mundial. Esse é um requisito mais alto para o desempenho do rolo depois que o equipamento de laminação cresce em tamanho, continuidade, alta velocidade, desenvolvimento automatizado, maior resistência do material rolante e maior resistência à deformação. o resultado de. Durante esse período, apareceram rolos de semi-aço e rolos de ferro dúctil. Após a década de 1960, os rolos de carboneto de tungstênio em pó foram desenvolvidos com sucesso. A tecnologia de fundição centrífuga e a tecnologia de tratamento térmico a temperatura diferencial para rolos rolantes amplamente divulgadas no Japão e na Europa no início dos anos 70 melhoraram significativamente o desempenho geral dos rolos de tira. Os rolos compostos de ferro fundido com alto cromo também foram utilizados com sucesso em fábricas de tiras a quente. No mesmo período, rolos de ferro branco forjado e semi-aço foram usados no Japão. Na década de 1980, a Europa introduziu rolos laminados a frio com rolos de aço de alto cromo e camadas de endurecimento ultra profundo e rolos de ferro fundido de liga especial para o acabamento de aços e hastes de pequeno porte. O desenvolvimento da moderna tecnologia de laminação de aço levou ao desenvolvimento de rolos de maior desempenho. Os núcleos produzidos pelo método de fundição centrífuga e novos métodos compostos, como o método do composto de fundição contínua (método CPC), método de deposição por spray (método Osprey), método de soldagem por eletrocorte e método de prensagem isostática a quente são aço forjado de alta resistência ou tinta dúctil Ferro fundido , rolos compósitos de aço de alta velocidade e rolos de metal-cerâmica foram aplicados em perfis de nova geração, fio-máquina e fábrica de tiras na Europa e no Japão, respectivamente.

2. Classificação do rolo

Existem vários métodos para classificar os rolos, que são: (1) Existem rolos de tiras de aço, rolos de aço perfilados, rolos de arame, etc., de acordo com o tipo de produto; (2) Existem espaços em branco de rolo, rolos ásperos e similares de acordo com a posição dos rolos na série de laminadores. Rolos de acabamento, etc .; (3) De acordo com a função do rolo, existem rolos de escala quebrados, rolos perfurados, rolos de nivelamento, etc .; (4) Os rolos de rolo são divididos em rolos de aço, rolos de ferro fundido, rolos de liga dura, rolos de cerâmica, etc .; (5) Os métodos de fabricação da prensa incluem rolos de fundição, rolos de forjamento, rolos de superfície, rolos aninhados, etc .; (6) Os rolos laminados a quente e laminados a frio são divididos de acordo com o estado do aço laminado. Várias classificações podem ser combinadas para dar ao rolo um significado mais definido, como rolos de trabalho em ferro fundido com alto cromo e fundição centrífuga para tira quente.

3. Seleção de rolos

Os materiais em rolo e os usos mais comuns são mostrados na tabela. O desempenho e a qualidade do rolo geralmente dependem de sua composição química e método de fabricação e podem ser avaliados por sua organização, propriedades físicas e mecânicas e pelo tipo de tensão residual presente no interior do rolo (consulte Inspeção do rolo). O efeito do rolo no laminador depende não apenas do material do rolo e de sua qualidade metalúrgica, mas também das condições de uso, projeto do rolo, operação e manutenção. Existem grandes diferenças nas condições de operação dos rolos de diferentes tipos de laminadores.

Os fatores que causam as diferenças são:

(1) condições do moinho. Como tipo de moinho, projeto de moinho e rolo, projeto de furo, condições de resfriamento a água e tipos de rolamentos, etc .;

(2) condições de laminação, como variedades de material circulante, especificações e resistência à deformação, sistema de prensagem e temperatura, requisitos e operações de produção, etc .;

(3) Requisitos para qualidade do produto e qualidade da superfície.

Portanto, diferentes tipos de laminadores e laminadores do mesmo tipo e com condições diferentes têm requisitos diferentes para o desempenho dos rolos usados. Por exemplo, tarugos e rolos de prensa de placas devem ter boa resistência à torção e à flexão, tenacidade e penetração, resistência a trincas a quente e resistência a choques térmicos e resistência à abrasão; e os estandes de acabamento tropical exigem alta dureza, resistência ao recuo, resistência ao desgaste, fragmentação e resistência a trincas térmicas na superfície do rolo.

Compreender as condições de uso dos rolos e os modos de falha dos rolos usados no mesmo tipo de moinho e entender o desempenho atual e os processos de fabricação dos vários materiais de rolo, pode formular corretamente as condições técnicas do rolo para o moinho e selecione um material de rolo adequado e econômico.

Os métodos mais usados para avaliar o desempenho do rolo no laminador são:

(1) Peso do rolo (kg) consumido pelo material circulante 1T (denominado consumo de rolo), expresso em kg / t;

(2) Redução do diâmetro por unidade de diâmetro do rolo O peso do material laminado é expresso em int / mm.

Com a modernização das usinas de laminação, o estudo aprofundado de falhas no uso de rolos e as melhorias no material e no processo de fabricação de rolos, o consumo médio de rolos dos países industrializados foi reduzido para menos de 1 kg / t .

4. Requisitos de desempenho do rolo

(1) resistência a rachaduras a quente

Geralmente, o rolo bruto é principalmente necessário para resistência e resistência à quebra por calor; o peso do rolo de trabalho do pequeno moinho de 20 rolos é de apenas cerca de 100 gramas, e o peso do rolo reserva para o moinho de chapas de grande espessura é superior a 200 toneladas. Quando o rolo é selecionado, primeiro, de acordo com os requisitos básicos de resistência do rolo ao rolo, são selecionados os principais materiais do corpo (ferro fundido, aço fundido ou aço forjado de várias classes, etc.) de carga segura.

(2) dureza

A alta velocidade do rolo de acabamento requer uma certa qualidade de superfície para rolar o produto final. Os principais requisitos são dureza e resistência ao desgaste. Em seguida, considere a resistência ao desgaste do rolo quando usado. Como o mecanismo de desgaste do rolo é complexo, incluindo ação de tensão mecânica, ação térmica durante o rolamento, ação de resfriamento, ação química do meio lubrificante e outros efeitos, não há indicador unificado para uma avaliação abrangente da resistência ao desgaste do rolo. Como a dureza é fácil de medir e pode refletir a resistência ao desgaste sob certas condições, a curva de dureza radial é geralmente usada para descrever aproximadamente o índice de desgaste do rolo.

(3) prova de choque

Além disso, existem alguns requisitos especiais para o rolo, como uma grande quantidade de redução, o rolo requer uma forte capacidade de morder, mais resistente a choques;

(4) acabamento liso

Ao rolar produtos de bitola fina, a rigidez do rolo, a uniformidade da estrutura e propriedades, a precisão do processamento e o acabamento da superfície são mais rígidos;

(5) desempenho de corte

Ao rolar seções com seções complexas, as propriedades de usinagem da camada de trabalho do corpo do rolo também devem ser consideradas. Quando o rolo é selecionado, alguns requisitos de desempenho para o rolo geralmente se opõem. O custo de compra e o custo de manutenção do rolo também são muito caros. Portanto, as vantagens e desvantagens técnicas e econômicas devem ser totalmente ponderadas para decidir se o uso deve ser fundido ou forjado, ligado ou não. O material único é material composto.

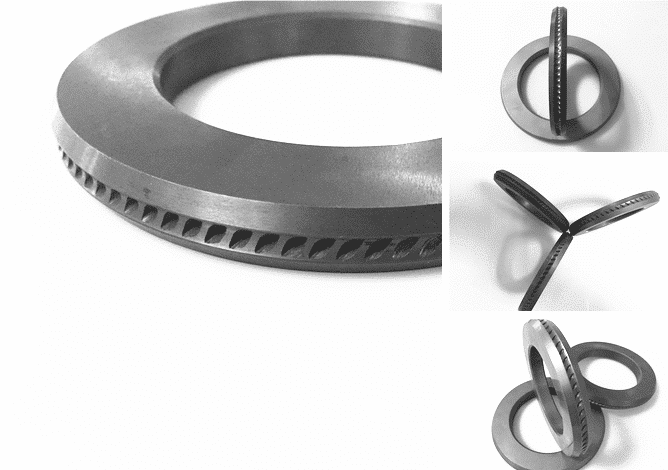

5. Rolo de carboneto

O anel de rolo de carboneto (também chamado anel de rolo de carboneto de tungstênio) refere-se a um rolo feito do método de metalurgia do pó usando carboneto de tungstênio e cobalto como materiais. Os rolos de metal duro estão disponíveis nos rolos monobloco e combi. Desempenho superior, qualidade estável, alta precisão do produto, boa resistência ao desgaste e alta resistência ao impacto.

Com a concorrência cada vez mais acirrada no mercado de qualidade e preço dos produtos siderúrgicos, as empresas siderúrgicas estão constantemente atualizando suas próprias tecnologias de equipamentos para aumentar continuamente a velocidade de laminação dos laminadores; ao mesmo tempo, como reduzir o número de paradas de laminadores e aumentar ainda mais a taxa efetiva de operação dos laminadores Torne-se um tópico importante para os engenheiros de aços laminados. O uso de materiais em rolo com maior vida útil é um dos meios importantes para atingir esse objetivo.

Os rolos de carboneto têm sido amplamente utilizados na produção de varas, fio-máquina, vergalhões e tubos de aço sem costura devido à sua boa resistência ao desgaste, dureza vermelha de alta temperatura, resistência à fadiga térmica e alta resistência, o que melhora significativamente a taxa de operação efetiva do moinho. De acordo com as diferenças no ambiente de trabalho de cada rolo de rack, vários tipos de anéis de metal duro foram desenvolvidos.

6. História dos rolos de carboneto cimentado

Rolo de carboneto

Ring It was born in 1909 after the birth of powder metallurgy technology with the development of the metal processing industry. Since the introduction of the carbide drawing dies in Germany in 1918, it has stimulated the study of hard alloys in various countries. Rolls for various applications have also appeared one after another. However, a large number of applications of cemented carbide rolls are after 1960. In 1964, Morgen’s first high-speed twistless wire mill was launched, which increased the wire finishing speed by a factor of four. Because the finishing rolling mill is working under high speed and high stress, the wear resistance of the cast iron roll and the tool steel roll is poor, the life of the rolling groove is short, the loading and unloading of the roll is very frequent, and the efficiency of the rolling mill is affected, and the finishing rolling production is not suitable. The requirements were replaced by the combined cemented carbide roll. There are more than 200 sets of Morgan-type rolling mills in the world, which consume hundreds of tons of cemented carbide rolls.

7. Desempenho do rolo de carboneto

O rolo de liga dura tem alta dureza e seu valor de dureza muda pouco com a temperatura. O valor da dureza a 700 ° C é 4 vezes o do aço de alta velocidade; módulo de elasticidade, resistência à compressão, resistência à flexão e condutividade térmica também são 1 vezes mais que o aço para ferramentas. Devido à alta condutividade térmica do rolo de liga dura, o efeito de dissipação de calor é bom e o tempo para a superfície do rolo estar em alta temperatura é curto, de modo que o tempo de reação de alta temperatura do rolo com impurezas prejudiciais a água de resfriamento é curta. Portanto, o rolo de liga dura é mais resistente à corrosão e à fadiga a frio e calor do que o rolo de aço para ferramentas.

Os rolos de metal duro são desenvolvidos com base em ferramentas de metal duro. Eles são baseados em compostos metálicos refratários (WC, TaC, TiC, NbC, etc.) e metais de transição (Co, Fe, Ni). Fase de ligação, um material de ferramenta cermet preparado por metalurgia do pó. Possui uma série de excelentes propriedades, como alta dureza, alta dureza vermelha e alta resistência ao desgaste. Às vezes, para obter resistência à corrosão, adicione uma certa quantidade de níquel, cromo e outros elementos.

O desempenho do rolo de metal duro está relacionado ao conteúdo do metal da fase de ligação e à fase da matriz, ao tamanho das partículas de carboneto de tungstênio. O conteúdo diferente do aglutinante e o tamanho de partícula de carboneto de tungstênio correspondente formam diferentes graus de carboneto. Os graus de carboneto cimentado serializados foram desenvolvidos para diferentes graus. O carboneto de tungstênio é responsável por aproximadamente 70% a 90% da composição total em carbonetos cimentados e seu tamanho médio de partícula é de 0,2 a 14 μm. Se o conteúdo do aglutinante metálico for aumentado ou o tamanho das partículas do carboneto de tungstênio for aumentado, a dureza do metal duro diminui e a tenacidade aumenta. A resistência à flexão dos rolos de metal duro pode atingir mais de 2200 MPa, a resistência ao impacto pode atingir (4-6) × 106 J / m2, e a dureza Rockwell HRA é 78-90.

Os rolos de metal duro podem ser divididos em dois tipos: rolo de metal duro e rolo de metal duro composto. Todo o rolo de liga dura tem sido amplamente utilizado em pré-acabamento e acabamento de fresas de fio-máquina de alta velocidade (incluindo estruturas redutoras fixas e suportes de rolo de pitada). O rolo de metal duro composto é composto por metal duro e outros materiais e pode ser dividido em um anel de metal composto e um rolo sólido de metal duro. O anel de rolo composto de liga dura é montado no eixo do rolo; o rolo composto de carboneto sólido é usado para moldar o anel do rolo de carboneto diretamente no eixo do rolo para formar um todo, que é aplicado a um laminador com grande carga de rolamento.

8. Pesquisa e aplicação de materiais em rolo de carboneto cimentado

Novo processo para fabricação de rolos de metal duro compostos

1. Anel de rolo de liga dura de composto de fundição

A fim de atender aos requisitos da moderna produção de laminação, um novo anel de rolo de carboneto compósito fundido (CIC, CAST IN CARBIDE). A técnica é fundir o anel de metal duro com uma luva interna de ferro fundido dúctil. O anel do rolo e o eixo do rolo são chaveados. Nesse sentido, o material de liga dura com dureza extremamente alta e excelente resistência ao desgaste na camada externa do anel de rolo composto é submetido à força de rolagem e o torque é transferido do ferro dúctil com excelente resistência e tenacidade na camada interna . Características estruturais dos rolos compostos CIC:

(1) O uso de uma camada composta aumenta a resistência e a tenacidade do anel de rolo e pode suportar grandes cargas de rolamento;

(2) O acoplamento entre o anel do rolo e o eixo do rolo adota o ajuste de interferência, o que resolve o problema de que a estrutura a frio é fácil de quebrar a chave e torna o processo de laminação mais estável;

(3) Não há espaço entre a superfície de contato do anel do rolo e o eixo do rolo, o que evita a deformação do anel do rolo devido à corrosão da superfície de contato causada pela água de resfriamento que contém impurezas.

O desenvolvimento da tecnologia de anel de rolo composto CIC fundido no local é uma nova combinação de tecnologia de metalurgia do pó e tecnologia de fundição. É um grande avanço na aplicação da tecnologia de material resistente ao desgaste composto em rolos.

2. Anel de rolo de WC composto de metalurgia do pó

Essa tecnologia combina o anel de metal duro com um substrato de aço com pós de Ni e Cr e os combina com a tecnologia de metalurgia do pó. O ponto principal do processo é primeiro compactar e sinterizar o pó de metal duro em um anel e depois moldar e sinterizar com um pó selecionado à base de aço. Existe uma sólida conexão metalúrgica entre o metal duro e a base de aço. A chave do processo é dominar a temperatura de sinterização de 1100-1200 ° C e as condições de pressão de 100-120 MPa, e os espaços em branco sinterizados são sujeitos a desbaste, alívio de tensão etc., e o carro final é então moído e em forma.

Ao escolher materiais matriciais adequados, juntamente com processos e relações avançados, a tensão residual entre o carboneto cimentado e o substrato de aço no anel de rolo compósito pode ser muito baixa. Essa tecnologia de metalurgia do pó criou uma nova era na preparação de materiais em rolo.

Aplicação de material de anel de rolo de liga dura

No processo de laminação a quente, o anel de rolo WC é submetido a alta temperatura, tensão de laminação, corrosão a quente e carga de impacto. Comparado com os anéis de rolos WC produzidos no exterior, a pureza das matérias-primas utilizadas na produção dos anéis de rolos na China, a tecnologia de processamento e o desempenho dos anéis de rolos Ainda existe uma certa lacuna entre os indicadores e outros aspectos. A resistência ao desgaste do rolo durante o uso é baixa e o anel do rolo é facilmente quebrado. Com base no material comum de anel de rolo de liga dura, um anel de material LGM de gradiente foi desenvolvido usando um material de gradiente lubrificante e resistente ao desgaste Material de gradiente de lubrificação (LGM).

A tecnologia é a adição de enxofre e oxigênio a materiais comuns de metal duro para formar óxidos metálicos estáveis e sulfetos metálicos (Co3O4 e CoS, respectivamente) na superfície de substratos metálicos. Co3O4 e CoS têm boa lubrificação e resistência ao desgaste. Testes industriais de anéis de rolo LGM mostraram que os sulfetos e óxidos no material degradê podem reduzir o coeficiente de atrito durante o rolamento, melhorar significativamente o desempenho de lubrificação do anel de rolo sob alta temperatura e grandes condições de força de rolamento e reduzir as rachaduras transversais. A vida útil do anel de rolo é 1,5 vezes a do anel de rolo comum de liga dura, e pode reduzir a quantidade de retificação e o número de trocas de rolo, além de trazer benefícios econômicos significativos.

Using the CIC technology, developed the world’s cemented carbide roll ring H6T with the least bonding phase, its bonding phase content is only 6 %, while the hardness and wear resistance is significantly higher than the common brand alloy, especially the wear resistance increased by 50% When used on the finished frame and finished product front frame, the roll life is 2 times that of the common brand of hard alloy; it can solve the problem of changing the roll together with the finished frame and the finished frame, which can significantly reduce the change of groove. , change the number of rollers, thereby increasing the effective operating rate of the mill.

O anel de rolo de carboneto compósito CIC tem sido usado em laminadores de fio-máquina (médio ou pré-acabamento), laminadores de barras (médio e fino), laminadores de perfil pequeno (aço quadrado, aço soldado hexagonal, aço plano, aço angular, etc.) e três aplicação de sistema de moinho de rolos (como barra KOCK, redutor de tubo sem costura de aço). Quando o anel de rolo compósito de liga dura é usado no suporte de acabamento de um laminador de fio-máquina de alta velocidade ou de um pequeno laminador de barras, sua quantidade de laminação de uma ranhura é 10 vezes a dos rolos de ferro fundido comuns, e cada quantidade de moagem é apenas fundida ferro. Portanto, de 1/3 a 1/2 do rolo, em comparação com o rolo de ferro fundido convencional, a quantidade total de rolo do rolo composto é de 20 a 30 vezes a do rolo comum. Quando usado em uma estrutura redutora de tensão de tubo de aço sem costura de 3 rolos e estrutura de elevação de tubo, em comparação com o rolo redutor de tensão de ferro fundido convencional, ao rolar um tubo de diâmetro maior, a quantidade de laminação de ranhura única do rolo composto é 20 vezes maior que a de o rolo de ferro fundido e, ao rolar o tubo de aço de menor diâmetro, a quantidade de laminação de ranhura única do rolo composto é 40 vezes a do rolo de ferro fundido comum, e a qualidade do produto acabado e a precisão dimensional do tubo de aço são notavelmente aprimoradas.

In order to solve the problems existing in the alloy tool steel and hard alloy roll materials used in the production of threaded steel wires, a cemented carbide GW30 was developed between the alloy tool steel and the cemented carbide. After forging, machining and heat treatment, the “bridging” phenomenon of carbides in the alloy was weakened, and the flexural strength and impact toughness of the material reached 2672 MPa and 18.0 J/cm2, respectively, which could prevent early brittle failure of the rolls. At the same time, the wear resistance of the hard phase in the hard alloy is fully utilized.

Sob a condição de que a tenacidade do rolo seja mantida, a superfície do rolo é tratada com boronização, de modo que a camada boronizada esteja firmemente ligada ao substrato de aço e a superfície da liga seja fixa. A microestrutura e as propriedades tendem a ser consistentes, de modo que a resistência ao desgaste da liga seja melhorada ainda mais. Os resultados dos testes industriais mostram que a vida útil do rolo é mais de dez vezes a do aço-ferramenta de liga, e os benefícios econômicos são significativos.

9. Problemas que existem

Nos últimos anos, o rolo de metal duro tem sido amplamente utilizado na produção de aço por seu excelente desempenho. No entanto, os seguintes problemas ainda existem na produção e uso de rolos de liga dura:

(1) Pesquisa e desenvolvimento de um novo tipo de material de eixo de rolo composto de metal duro. Como a indústria de laminação constantemente aumenta as demandas novas e mais altas dos rolos, os materiais convencionais dos eixos de rolo de ferro dúctil não serão capazes de suportar maiores forças de laminação e transmitir mais torque. Para isso, é necessário desenvolver rolos compostos de metal duro de alto desempenho. Material do eixo do rolo.

(2) No processo de fabricação do rolo compósito, a tensão térmica residual causada pela incompatibilidade de expansão térmica entre o metal da camada interna e o metal duro da camada externa deve ser reduzida ou eliminada o máximo possível. A tensão térmica residual do metal duro é um fator chave que influencia a vida útil do rolo compósito. Portanto, a diferença no coeficiente de expansão térmica entre o metal interno e o metal duro externo deve ser o menor possível. Ao mesmo tempo, o calor residual do anel do rolo deve ser considerado. A possibilidade de tratamento térmico do estresse.

(3) Como a força de rolagem, o momento de rolagem e a condutividade térmica de diferentes suportes são diferentes, diferentes graus de rolos de metal duro devem ser utilizados. No processo de projeto de materiais de rolo de liga dura, é necessário garantir a correspondência razoável da resistência, dureza e resistência ao impacto dos rolos. Um banco de dados de diferentes propriedades dos materiais de liga deve ser estabelecido para otimizar o design do material do rolo.

(4) No processo de laminação, o desgaste do rolo de metal duro não é afetado apenas por condições externas, como temperatura, pressão de rolamento e carga de choque térmico, mas também devido a fatores internos da fase difícil do WC e da fase de união. Co-Ni-. Existem reações físicas e químicas bastante complexas entre o Cr. Isso torna a situação de desgaste mais complicada. Para esse fim, a pesquisa sobre o mecanismo desse aspecto deve ser fortalecida.

10. Conclusão

Na laminação de arame e barra, o uso de anéis de rolo de metal duro para substituir os tradicionais rolos de ferro fundido e aço de liga mostrou muitas vantagens. Com o desenvolvimento contínuo da tecnologia de fabricação de rolos e da tecnologia de uso, o uso do rolo de metal duro continuará a se expandir. Seu papel no processamento de laminação se tornará cada vez mais importante e suas perspectivas de aplicação também serão muito amplas.