Let ‘s just cut into the case.

O que é extrusão a frio?

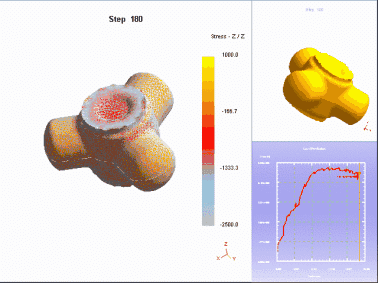

A extrusão a frio da peça de trabalho de extrusão a frio deve colocar o branco do metal na cavidade da matriz de extrusão a frio. À temperatura ambiente, a pressão é exercida no espaço em branco através do punção fixo na prensa, para que o espaço em branco de metal possa produzir deformação plástica e o método de processamento das peças seja feito. Obviamente, o processamento de extrusão a frio depende da matriz para controlar o fluxo de metal e depende do grande volume de metal para girar. Mover para formar peças. Em termos de equipamentos de extrusão, nosso país tem a capacidade de projetar e fabricar várias prensas de extrusão de tonelagem. Além da prensa mecânica geral, prensa hidráulica e prensa de extrusão a frio, prensa de fricção e equipamentos de alta velocidade e alta energia são utilizados com sucesso na produção de extrusão a frio.

Se o branco for extrudado sem aquecimento, é chamado de extrusão a frio. A extrusão a frio é uma das tecnologias de processamento de peças sem cavacos e com poucos cavacos, por isso é um método de processamento avançado no processamento de cavacos de metal. Se o branco for aquecido até a temperatura abaixo da temperatura de recristalização para extrusão, é chamado de extrusão a quente. A extrusão a quente ainda tem a vantagem de menos chips. A tecnologia de extrusão a frio é uma tecnologia de produção avançada com alta precisão, alta eficiência, alta qualidade e baixo consumo. É amplamente utilizado na produção em larga escala de peças forjadas pequenas e médias. Comparado com o forjamento a quente e o forjamento a quente, ele pode economizar 30%-50% de material e 40%-80% de energia. Também pode melhorar a qualidade das peças forjadas e o ambiente de trabalho. Atualmente, a tecnologia de extrusão a frio tem sido amplamente utilizada em prendedores, máquinas, instrumentação, aparelhos elétricos, indústrias leves, aeroespacial, marítima, militar e outros setores industriais, e tornou-se um dos meios de processamento importantes e indispensáveis na tecnologia de moldagem de volume de metal plástico. Com o progresso da ciência e da tecnologia e a melhoria contínua dos requisitos técnicos de produtos para automóveis, motocicletas, eletrodomésticos e outras indústrias, a tecnologia de produção por extrusão a frio tornou-se gradualmente a direção do desenvolvimento da produção fina de peças forjadas pequenas e médias. A extrusão a frio inclui extrusão direta, extrusão reversa, extrusão composta e extrusão radial.

Vantagens do processo de extrusão a frio

1. Salvar a extrusão a frio de matéria-prima é usar deformação plástica de metal para fazer as peças de forma necessárias, o que pode reduzir bastante o processamento de corte e melhorar a utilização do material. A taxa de utilização de material de extrusão a frio geralmente pode atingir mais de 80%. 2. Melhorar a produtividade do trabalho usando extrusão a frio em vez de cortar para fabricar peças pode aumentar a produtividade várias vezes, dezenas de vezes ou até centenas de vezes. 3. As peças com rugosidade ideal da superfície e precisão dimensional podem alcançar IT7-IT8 e R0.2-R0.6. Portanto, as peças processadas por extrusão a frio raramente são re-usinadas e precisam ser moídas apenas em um nível particularmente alto. 4. Melhorar as propriedades mecânicas das peças após a extrusão a frio, endurecer o metal após o trabalho a frio e formar uma distribuição racional da fibra dentro das peças, para que a resistência das peças seja muito maior do que a das matérias-primas. Além disso, o processo razoável de extrusão a frio pode formar tensão compressiva na superfície das peças e melhorar a resistência à fadiga. Portanto, o processo de extrusão a frio pode ser omitido em algumas peças que precisam ser reforçadas pelo tratamento térmico. Algumas peças precisam ser fabricadas com aço de alta resistência. Após o processo de extrusão a frio, o aço com menor resistência pode ser usado. 5. Peças usináveis com formas complexas, como seção especial, cavidade interna complexa, dentes internos e ranhuras internas invisíveis na superfície, difíceis de cortar. 6. Reduza o custo das peças, porque o processo de extrusão a frio tem as vantagens de economizar matéria-prima, melhorar a produtividade, reduzir a quantidade de peças cortadas e usar materiais ruins em vez de materiais de alta qualidade, para que o custo das peças seja bastante reduzido .

O que é posição fria?

O processo de perturbação a frio para peças de trabalho a frio é um dos novos processos para processamento sob pressão de poucos ou nenhum metal de corte. É um tipo de método de processamento que utiliza a deformação plástica do metal sob ação da força externa e redistribui e transfere o volume do metal por meio da matriz, formando as peças ou espaços em branco necessários. O processo de cabeçalho a frio é mais adequado para a produção de fixadores padrão, como parafusos, porcas, porcas, rebites, pinos e assim por diante. O equipamento comum usado no processo de cabeçalho a frio é uma máquina especial de cabeçalho a frio. Se a produção não for grande, a prensa de manivela ou a prensa de atrito podem ser usadas. Devido à sua alta produtividade, boa qualidade do produto, reduzindo consideravelmente o consumo de material, reduzindo o custo de produção e melhorando as condições de trabalho, o processo de cabeçote a frio é cada vez mais amplamente utilizado na fabricação mecânica, especialmente na produção de fixadores padrão. O produto mais representativo produzido pela máquina de cabeçalho frio de várias estações é o parafuso. Parafusos e porcas.

Vantagens do processo de cabeçalho a frio

1. Cold upsetting is carried out at room temperature. Cold heading can improve the mechanical properties of metal parts. The tensile strength of cold upsetting is about 10% higher than that of cutting, and some can even be increased by 20%. This is because the metal fibers of cold heading products will not be cut off, the internal structure of the metal will be compacted, and accompanied by the existence of work hardening, so the mechanical properties of the metal have been improved. 2. Cold heading process can improve material utilization rate. Taking the cold heading bolt as an example, the material utilization rate of the new technology “concave” hexagonal head bolt can reach more than 99%. Except for the loss of material head and tail, no cutting has been achieved. For cutting, the material utilization rate is only 40%. The material utilization rate of cold heading nut can also reach about 80%, while that of cutting nut is only 54%. 3. Cold heading process can greatly improve productivity. For example, compared with the original cutting process, the productivity of cold heading nut is increased by 25-30 times. 4. Because of the use of multi-station cold heading machine, all processes are processed simultaneously on one machine tool, which reduces the investment of equipment, reduces the production site occupied by equipment, reduces the transportation of semi-finished products between different processes, especially reduces the labor intensity of workers, and improves the working conditions. 5. Cold heading process can improve product surface finish and ensure product accuracy. For mass production of bolts, nuts and so on, the accuracy can be fully guaranteed.

Is cold heading the same as cold extrusion? What’s the difference?

A perturbação a frio e a extrusão a frio são basicamente o processamento da deformação nas mesmas condições, mas o modo de operação é diferente. O cais frio pertence à deformação do forjamento de peças pequenas e é frequentemente usado na indústria de fixadores. A extrusão a frio pertence à deformação por extrusão de peças maiores e possui uma ampla gama de aplicações. A perturbação a frio é equivalente a um ramo de extrusão a frio. Simplesmente falando, no processo de fabricação de parafusos, a formação da cabeça hexagonal pertence à perturbação a frio e a redução do diâmetro da haste pertence à extrusão a frio (extrusão direta). Parafusos de flange hexagonais não cortados (formação de várias estações) têm perturbação a frio e extrusão a frio. O lado frontal das porcas hexagonais é perturbador a frio, enquanto o processo posterior é extrusão a frio (extrusão para frente e para trás).