Atualmente, a demanda por equipamentos ortopédicos de reposição e reabilitação está aumentando. Os componentes médicos incluem articulações artificiais e painéis artificiais, hastes e pregos usados para reparar ou fortalecer partes do corpo danificadas por acidentes ou doenças.

Com o aumento geral da expectativa de vida humana, cada vez mais idosos sofrem com problemas ósseos e osteoporose, o que leva ao aumento da demanda por dispositivos ortopédicos de substituição. Tendências globais de ganho de peso e obesidade Os ossos e articulações humanos estão sob pressão do diâmetro. Aos poucos, o estilo de vida da maioria das pessoas está mudando, desde a falta de exercícios físicos até a maior participação em esportes, aumentando ainda mais a demanda por troca de posturas. Com o desenvolvimento das economias emergentes, mais e mais instituições de pesquisa globais prevêem que o valor do mercado global de dispositivos ortopédicos aumentará para 50 bilhões de euros ($53 bilhões) até 2024.

1.A competição promove o desenvolvimento de ferramentas de corte

No mercado altamente competitivo de peças ortopédicas, a participação de mercado de cinco grandes fornecedores aumentou em cerca de 85%, e as 200 empresas restantes competem pela participação restante. Método de processamento de peças. Com a aplicação de novos materiais, os implantes ficam mais fortes, leves e podem durar até 25 anos no corpo. Desta forma, os equipamentos ortopédicos fazem parte de todo o mercado de estilo de vida do consumidor, caminhando para a personalização; Os fabricantes de dispositivos médicos estão considerando como personalizar seus produtos para atender às necessidades de aparência dos pacientes e outras alternativas. A diferenciação do produto tornou-se uma vantagem competitiva fundamental. Por isso, os fabricantes de máquinas-ferramenta procuram desenvolver soluções que lhes permitam processar rapidamente peças com formas complexas, enquanto os fabricantes de ferramentas se concentram no desenvolvimento de tecnologia de ferramentas que possa fornecer maior velocidade e tamanho. As soluções de tecnologia de fabricação avançada incluem tecnologia de impressão 3D para processamento e tecnologia de resfriamento avançada.

2. Peças médicas típicas

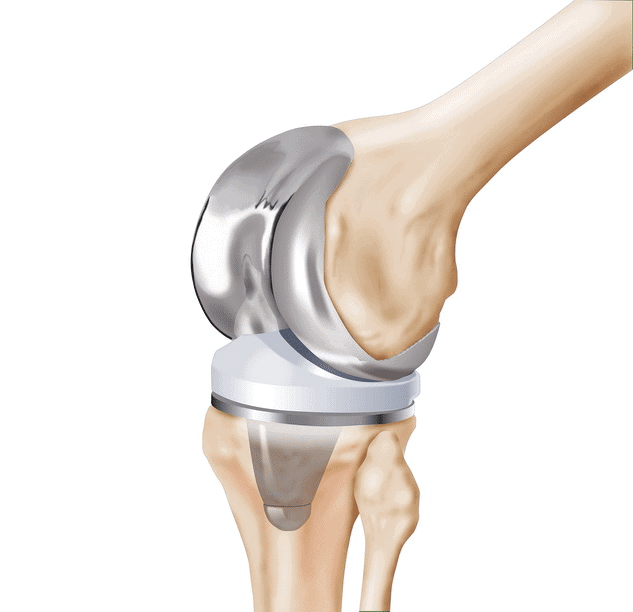

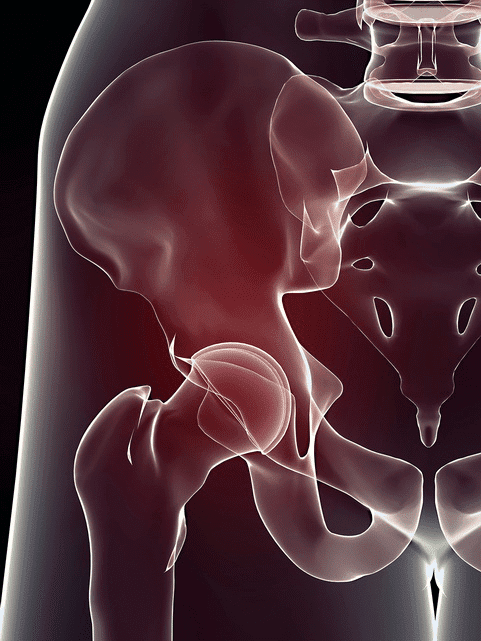

Os instrumentos ortopédicos incluem peças de quadril e joelho, articulações artificiais de cotovelo e fratura, equipamentos de reabilitação de incisão, placa espinhal e vários pregos, hastes e fixadores de reabilitação. Os principais requisitos desses componentes são resistência, confiabilidade, leveza e biocompatibilidade.

3. Desafios de usinagem de fresas

Para implantes ósseos e de joelho, o material mais comum da peça é a liga de cromo-cobalto, mas o uso de titânio também está aumentando. As ligas de cromo-cobalto típicas incluem cocr28mo6, etc., e a liga de titânio Ti6Al4V é o material mais comumente usado.

Ambos os materiais são biocompatíveis e muito duros, por isso são muito adequados para a fabricação de peças ortopédicas. No entanto, essas mesmas características também aumentam a dificuldade de usinagem de ligas. A liga de cromo-cobalto tem resistência ao desgaste, elasticidade e baixo desempenho. Esta liga pode conter componentes abrasivos duros, o que levará a sério desgaste das fresas de corte e fresagem e produzirá cavacos duros e contínuos. Portanto, é necessário usar o tipo de ranhura de aresta de corte com bom desempenho de controle de cavacos.

A liga de titânio é leve e forte. Ele vai endurecer e torcer durante o processamento. Na aresta de corte central e na face. A alta temperatura, grande força de corte e alto atrito no canal de cavacos levarão ao desgaste crescente e à falha da fresa. O material possui um módulo de elasticidade mínimo, o que é vantajoso em algumas aplicações de implantes, mas o material irá se recuperar da aresta de corte durante a usinagem, por isso é necessário prestar muita atenção à afiação da ferramenta de corte.

4. Requisitos de refrigerante

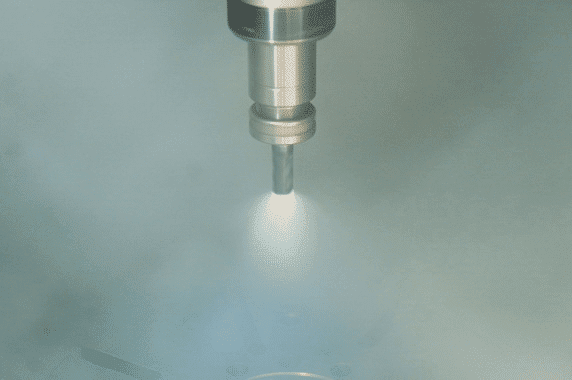

Os materiais usados para processar implantes ortopédicos geralmente produzem velocidade excessiva e requerem o uso de refrigerante. No entanto, o uso de refrigerante tradicional geralmente tem grandes restrições na prevenção da poluição das peças. Após o processamento, o refrigerante tradicional precisa ser limpo, o que é um processo demorado e caro. O próprio refrigerante pode causar problemas ambientais em termos de políticas de saúde, segurança e manuseio dos funcionários. Outra tecnologia de resfriamento usa dióxido de carbono supercrítico (SCCO2) para secar este SCCO2 supercrítico como meio para transportar o conduíte forte seco para a área de corte.

Quando o CO2 é comprimido a 74 bar (1070 psi) a 31 C, ele se torna supercrítico quando transportado para a área de corte. Embora não produza materiais de baixa temperatura, como nitrogênio líquido, o CO2 supercrítico se expandirá e formará gelo seco. Nesse estado, ele encherá o recipiente como um gás, mas a densidade é semelhante à de um líquido. Portanto, a nova solução de refrigeração traz maior eficiência de refrigeração e utiliza sistemas existentes usando água/óleo de alta pressão, microlubrificação (MQL), CO2 líquido e nitrogênio líquido.

peças de impressão 5.3D

Outra tecnologia de fabricação não tradicional que está se tornando cada vez mais comum na produção de dispositivos ortopédicos é a impressão 3D, que usa titânio e pó de liga de cromo-cobalto para produzir peças complexas, quase em forma de rede. Na indústria médica, a tecnologia de fusão seletiva a laser (SLM) é usada para derreter pó e fabricar peças camada por camada. Esse processo permite que os fabricantes de dispositivos médicos personalizem peças com contornos e dimensões especiais para os pacientes. A partir daí, também pode ser produzida uma superfície microporosa uniforme, acelerando assim as peças e o corpo. Para usinagem de acabamento, as peças produzidas por impressão 3D retêm a maioria das características de usinagem do metal que utilizam. No entanto, essas peças podem precisar de pós-processamento para reduzir a tensão desigual gerada durante o processamento. Além disso, devido ao formato próximo da rede e ao contorno complexo da peça, a fixação da peça pode ser um desafio no estágio posterior do processo.

6. Substituição de peças

A artroplastia total do joelho geralmente consiste em três partes básicas: uma parte de metal de contorno (liga de cromo-cobalto ou titânio) chamada de parte femoral, que é conectada à extremidade do fêmur (osso da coxa). Esta parte é fixada na parte superior da tíbia da perna e consiste em um eixo curto ou quilha para apoiar a superfície alinhada com bordas salientes. O último consiste em inserções de rolamentos de plástico entre as peças metálicas para permitir que a junta se mova livremente.

Da mesma forma, a artroplastia do quadril consiste em três partes principais: uma haste femoral metálica com uma tampa femoral ou cabeça femoral na parte superior e inserida na parte superior do fêmur ou articulação do quadril. kit. A inserção de rolamento Neo alinea na articulação do joelho e o copo de plástico na articulação lombar são geralmente processados de UHMWPE (polietileno de ultra alto peso molecular).

7. Método de fabricação combinado

Para peças ortopédicas, o acabamento superficial da junta plástica deve ser excelente para reduzir a vida útil esperada das peças plásticas, e as peças plásticas devem estar alinhadas por 20 anos ao mesmo tempo. Por exemplo, quando o joelho é deslocado, a prótese femoral e o braquete tibial devem ser absolutamente lisos para proteger o inserto plástico do rolamento do desgaste.

Portanto, a fabricação de componentes ortopédicos geralmente precisa ser retificada após a operação de fresagem para obter um acabamento suficientemente fino. No entanto, a moagem é muito demorada e afetará a eficiência e a produção geral de fabricação. Além disso, o processo de retificação também produzirá alta temperatura e estresse nas peças de base, resultando em erros dimensionais das peças e afetando a resistência e o desempenho das peças.

Em geral, máquinas de corte avançadas e estratégias de fresamento de alta velocidade podem melhorar o processo de retificação ou substituí-lo em alguns casos. O objetivo do fresamento é produzir um perfil livre de rebarbas e excelente acabamento superficial, e alcançar qualidade de superfície, tamanho e precisão dimensional específicos exigidos. Como a forma e a estrutura da superfície definidas foram realizadas durante o fresamento, o tempo do processo de pós-tratamento (como polimento (se houver)) pode ser alterado alternadamente. Para fresas de topo de corte, o mesmo vale para fresas de topo de corte duráveis e confiáveis e maximizando a vida útil e as expectativas da ferramenta.

Uma aplicação típica é usar uma fresa de topo esférica para processar peças femorais feitas de liga de cromo-cobalto fundido em uma fresadora de 5 eixos. A estratégia de perfilagem de alta velocidade e a fresa de topo de alto desempenho eliminam o processo de retificação. Como resultado, o ciclo de usinagem de cada peça é de 11 minutos, o que é 50% mais curto que o método anterior. A geração de peças residuais é eliminada pela retificação da superfície articulada em vez da fresagem. A fresa de topo de metal duro integral é feita de materiais especiais de metal duro e revestimento de tialsin polido duro para garantir excelente taxa de remoção de metal e efeito de corte suave, de modo a obter excelente acabamento superficial ou menor tempo de polimento.

8. Várias operações de usinagem

O contorno complexo de peças ortopédicas geralmente requer o uso de várias fresas de topo de corte especiais. Por exemplo, alguns tipos de osso envolvem sete processos de usinagem: usinagem de desbaste, usinagem de desbaste inferior, usinagem de acabamento inferior, chanframento e corte de raiz de ranhura em T. Esses processos podem obter excelente qualidade superficial e desempenho confiável da ferramenta com o mínimo de intervenção manual, de modo a garantir o melhor alinhamento, o menor custo e a mais alta qualidade.

No passado, ao completar várias operações, eram necessárias fresas de corte e fresamento especiais para obter cada contorno, tamanho e acabamento de superfície necessários. Máquinas de corte especiais exigem muito tempo e custo de projeto e desenvolvimento e, devido ao seu tamanho reduzido, seu tempo de reticulação pode ser prolongado e sua disponibilidade limitada.

A nova abordagem é desenvolver e usar máquinas de corte padronizadas que possam ser produzidas com eficiência nessas aplicações, e essas máquinas de corte também devem ter tamanho suficiente para processar outras peças semelhantes na indústria ortopédica.