Os principais produtos que precisam ser utilizados para brasagem de ferramentas soldadas em metal duro são a estrutura bimetálica de ferramentas de corte, ferramentas de medição, matrizes e ferramentas de escavação. A característica dessa estrutura bimetálica é que suas peças de corte são de metal duro e a matriz é de aço carbono ou aço de baixa liga, geralmente aço carbono médio. Uma estrutura bimetálica pode amortecer a tremenda tensão exercida sobre esse tipo de peça de trabalho, especialmente sob flexão por compressão, impacto ou cargas alternadas. A maioria das ferramentas soldadas em metal duro é soldada na matriz de aço carbono médio ou aço de baixa liga. O processo de brasagem está intimamente relacionado ao desempenho do metal duro, e o desempenho da brasagem afeta diretamente o efeito de uso do metal duro.

Os carbonetos cimentados contêm um alto teor de carbonetos e elementos de liga. Embora possam ser soldados, eles são propensos a estrutura e rachaduras durante a brasagem. Medidas tecnológicas limitadas devem ser adotadas para obter juntas soldadas satisfatórias. Outra razão para a necessidade de soldar a ferramenta soldada a metal duro é que a ferramenta soldada a metal duro apresenta as deficiências de alta fragilidade, tenacidade fraca e alto preço.

Características de brasagem de ferramentas soldadas com metal duro

A relação entre o coeficiente de expansão linear e a trinca por brasagem

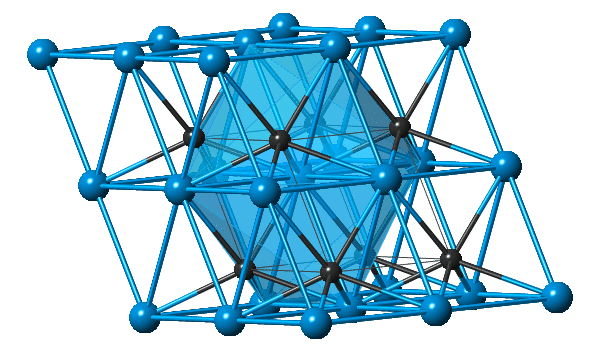

A ferramenta soldada a carboneto nas soldas da ferramenta soldada a carboneto tem uma composição pequena e é fixada em um material de suporte de aço relativamente espesso. O coeficiente de expansão linear da ferramenta soldada a metal duro é 401-7,0 * 10, que é bem diferente do aço comum. A diferença entre o coeficiente de expansão linear da ferramenta soldada com metal duro e o aço causará grande estresse quando a costura for resfriada. A ferramenta soldada com metal duro e o aço se expandem livremente quando aquecidos, mas o encolhimento do aço é muito maior que o da ferramenta soldada com metal duro quando resfriado. Neste momento, a solda é submetida a tensão compressiva, enquanto a superfície da ferramenta soldada a metal duro é submetida a tensão de tração. Se o estresse residual for maior que o requisito de resistência à tração ou resistência à trinca do metal duro, podem ocorrer trincas na superfície do metal duro, que é uma das principais causas de trincas na brasagem de ferramentas soldadas a metal duro.

Efeito do estresse de brasagem

O estresse residual na área da junta soldada é um risco potencial. Embora as trincas possam não ser encontradas imediatamente após a brasagem, elas tendem a ocorrer durante a moagem, armazenamento ou uso subsequente, resultando em sucata da ferramenta. Quanto maior a área de brasagem do metal duro, maior a tensão de brasagem e maior a possibilidade de trincas.

Na brasagem de ferramentas de ferramentas soldadas com metal duro, medidas devem ser tomadas para minimizar o estresse da brasagem, como reduzir a temperatura da brasagem, pré-aquecer e resfriar lentamente antes da brasagem, escolher metal de adição de plástico, adicionar juntas de compensação e melhorar a estrutura da junta. Brasagem de metal duro de grande área

Medidas especiais devem ser tomadas para reduzir o estresse da brasagem e impedir a produção de trincas, independentemente da resistência.

Oxidação na soldagem de carboneto

Quando a ferramenta soldada a carboneto é aquecida a mais de 800 graus Celsius no ar, a superfície da ferramenta soldada a carboneto começa a oxidar para formar uma camada solta de óxido, acompanhada pelo fenômeno de descarbonetação. Quando aquecida a 950 graus Celsius a 1100 graus Celsius, a camada superficial da ferramenta soldada a metal duro sofrerá uma oxidação rápida, o que pode reduzir as propriedades mecânicas do metal duro. Filme de oxidação. A existência de camada de óxido na superfície da ferramenta soldada a metal duro também reduz a dureza da solda. Portanto, devem ser tomadas medidas para minimizar o fenômeno de oxidação nas partes de brasagem do metal duro, o que é uma medida importante para melhorar a qualidade da brasagem.

Método de brasagem da ferramenta soldada de metal duro e aço

Os principais métodos de brasagem da ferramenta e do aço soldado por metal duro são a brasagem por chama de oxigênio-acetileno, brasagem por indução de alta frequência, brasagem por resistência de contato e brasagem em forno de aquecimento.

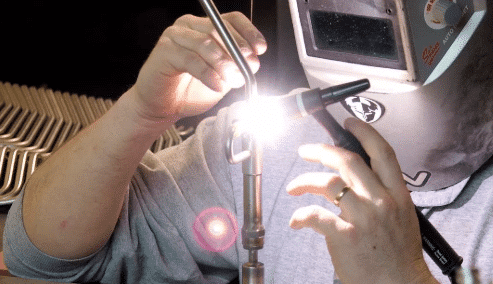

Brasagem por chama de oxigênio-acetileno

Este é um dos métodos de brasagem mais usados. a brasagem de ferramentas brasadas com metal duro pode ser realizada com equipamento geral de oxigênio-acetileno sem equipamento especial adicional. A ferramenta soldada de carboneto de alta qualidade pode ser soldada usando um método de aquecimento razoável e um processo adequado de acordo com as características da chama de oxigênio-acetileno. A brasagem com chama de oxigênio-acetileno é adequada para ferramentas de corte de ferramentas soldadas de metal duro pequenas e médias, matrizes e ferramentas de medição em lotes, e também para reparar ferramentas de mineração de ferramentas soldadas de metal duro danificadas no campo.

A temperatura do núcleo da chama oxigênio-acetileno é tão alta quanto cerca de 3000 C. Quando a brasagem é aquecida, deve-se evitar pulverizar a ferramenta brasada de carboneto diretamente do núcleo, para evitar rachaduras causadas por temperatura excessiva. Antes da brasagem, a ferramenta soldada de metal de adição, metal de adição e metal duro é colocada por sua vez, e a chama de redução é usada para pré-aquecer a parte da base próxima ao metal duro.

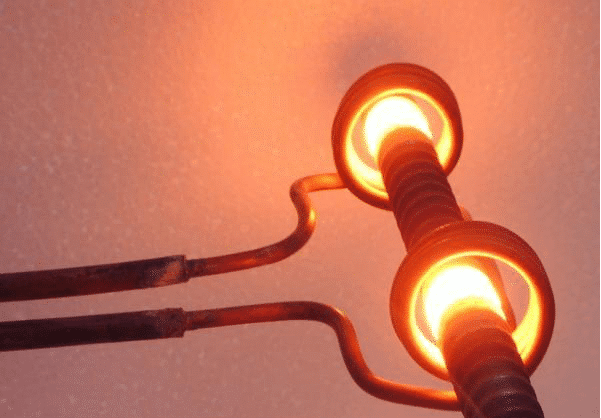

Brasagem por indução de alta frequência

Na brasagem por indução de alta frequência, a fonte de alimentação de aquecimento por indução de alta frequência com frequência de 600 kHz e potência entre 10 e 100 kW gerará corrente de alta frequência. Quando a corrente de alta frequência passa pelo indutor, o campo magnético alternado de alta frequência é gerado e a corrente induzida também é gerada no metal soldado do indutor. A velocidade de aquecimento de alta frequência é muito rápida. Pode ser aquecido a uma temperatura muito alta em um tempo muito curto para derreter a solda. Os indutores utilizados na brasagem por indução de alta frequência são feitos principalmente de tubos de cobre com diâmetros de 5 a 10 mm. Se a geometria e o tamanho do indutor são adequados ou não, é um dos fatores importantes que determinam a velocidade de aquecimento, a uniformidade da temperatura, a eficiência da produção e a qualidade da brasagem da brasagem por indução de alta frequência.

Brasagem por contato

Isso é realizado em uma máquina de brasagem ou máquina de brasagem de topo usada especialmente para fresas de metal duro. A tensão da bobina secundária do transformador de brasagem é inferior a 36V e a corrente é superior a 1000A. Ao brasar, a peça de trabalho é presa entre dois eletrodos de cobre. Quando a corrente forte da bobina secundária passa pela peça soldada, o calor gerado pela resistência de contato entre a ferramenta soldada com metal duro e a matriz de aço é usado como fonte de calor por brasagem para derreter o metal de solda.

Esses são alguns aspectos da soldagem de carbonetos cimentados e compartilharemos esse tipo de informação. toda semana. Auditorias interessadas neste tipo de conteúdo, inscreva-se em nossas mídias sociais para ler semanalmente. Muito obrigado.