Когда точка компонента подвергается достаточно большому возмущающему напряжению, после достаточного количества циклов образуется трещина, и это явление называется усталостью. Усталостное разрушение является основной причиной выхода из строя инженерных конструкций и элементов. В текущих приложениях и исследованиях существует четыре основных типа методов испытаний на усталость:

1. Метод номинального напряжения и деформации;

2. Метод локальных напряжений и деформаций;

3. Энергетический метод;

4. Метод механики разрушения.

В этой статье кратко представлены четыре типа методов и их применение.

1. Метод номинального напряжения

Метод номинального напряжения представляет собой метод применения испытания на номинальную нагрузку к стандартному компоненту и подразделяется на усталость от напряжения и усталость от деформации в соответствии с соотношением между максимальным циклическим напряжением и пределом текучести.

Во-первых, вводится усталость под напряжением, которая определяется как усталость под напряжением, если максимальное циклическое напряжение Smax меньше предела текучести Sy. Из-за испытания на усталость под напряжением срок службы материала превышает 104 раза, поэтому усталость под напряжением также называется усталостью с большим циклом. Согласно теории усталости под напряжением напряжение S металлического материала и число N циклов разрушения распределены нелинейно. Доступные функции мощности: возьмите логарифм: или используйте экспоненциальный: возьмите логарифм для представления, этот метод называется методом SN. Результаты анализировали с использованием кривой SN или кривой p (коэффициент выживаемости)-SN в реальном тесте.

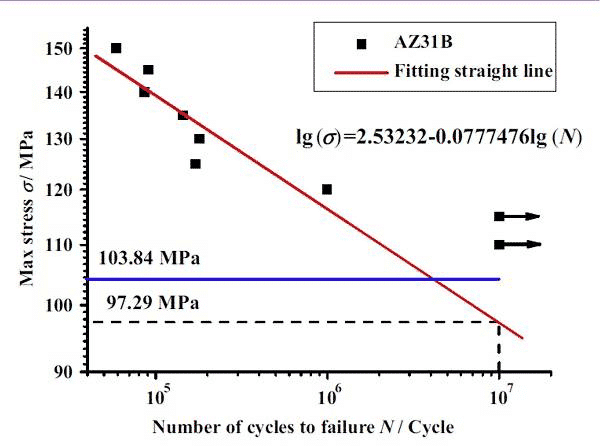

Усталость под напряжением обычно используется для кривой SN усталости материала. Как показано на рис. 1 и рис. 2, предел выносливости магниевого сплава AZ31B (отношение напряжений 0,1 и усталостная долговечность 107, соответствующая усталостной нагрузке) испытан методом подъема. Предел выносливости образца из магниевого сплава AZ31B на рисунке составляет 97,29 МПа.

Рисунок 1. Испытание на усталость магниевого сплава AZ31B

Рисунок 2. Кривая SN испытания на усталость магниевого сплава AZ31B

Усталость при деформации применяется для испытаний компонентов с высокой нагрузкой и низким расчетным сроком службы. Определение таково: если максимальное циклическое напряжение Smax больше, чем предел текучести Sy, это усталость от деформации. Испытание на стресс-усталость используется для исследования компонента при высокой нагрузке и низкой частоте. Например, в течение срока службы сосуда под давлением общее количество циклов составляет порядка 104. Поэтому деформация используется в качестве описания параметра усталостных характеристик. Стрессовая усталость также известна как малоцикловая усталость.

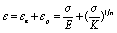

Основываясь на исследованиях усталостной деформации, ученые выдвинули следующую теорию зависимости материалов между напряжением и деформацией (упругопластическое напряжение-деформация Ремберга-Осгуда):

В формуле εe – амплитуда упругой деформации, εp – амплитуда пластической деформации.

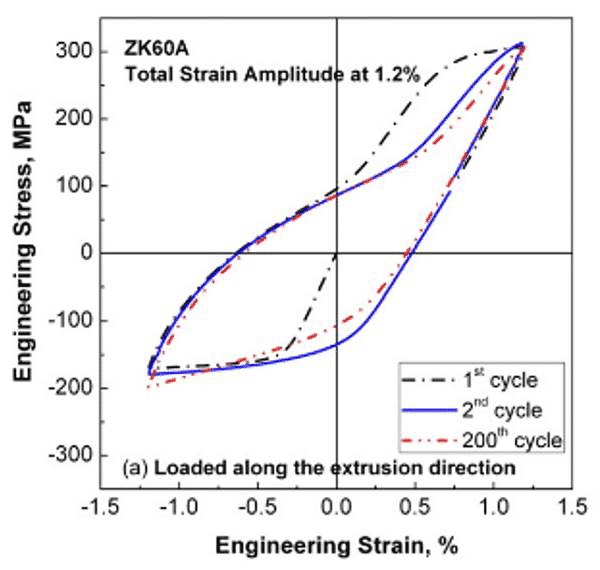

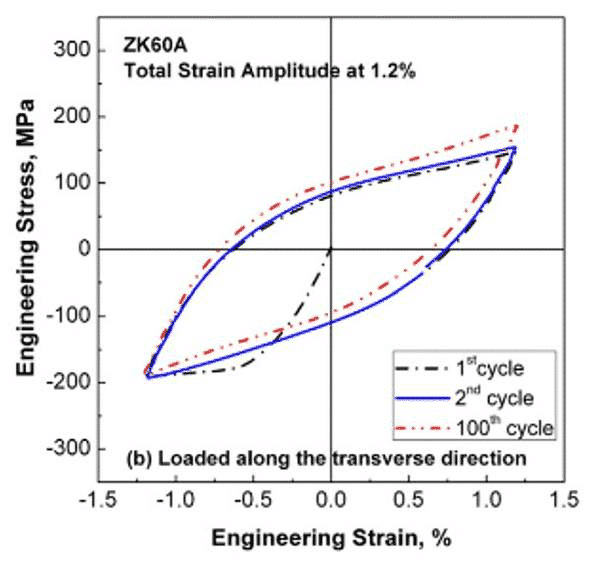

В испытании на симметричную деформацию с постоянной амплитудой из-за пластической деформации материала напряжение не может быть уменьшено по первоначальному пути, когда деформация уменьшается, и кривая напряжения-деформации является кольцевой. Эта кривая называется петлей гистерезиса. По мере увеличения числа циклов напряжение с той же амплитудой деформации будет увеличиваться или уменьшаться. Реакция этого напряжения, соответствующая изменению, называется циклическим упрочнением или циклическим размягчением. Цикла хватает на несколько циклов, а некоторые материалы образуют устойчивую петлю гистерезиса.

При усталостной деформации кривая напряжение-деформация используется для описания склонности материала к циклическому упрочнению или циклическому размягчению. Для материалов с симметричной кривой петли гистерезиса это называется массирующим материалом.

На рисунке ниже показана кривая σ-ε магниевого сплава ЗК60, нагруженная в направлении прокатки и поперечном направлении. В боковом направлении явление циклического упрочнения очевидно.

Рис. 3. Нагрузка магниевого сплава ЗК60А по кривой σ-ε прокатки

Рис. 4. Нагрузка магниевого сплава ЗК60А по поперечной кривой σ-ε

2. Метод локальных напряжений и деформаций

Для образцов с надрезом и компонентов с сосредоточенными напряжениями используется анализ локального напряжения-деформации. Текущие исследования показывают, что усталостная долговечность элементов представляет собой локальную максимальную деформацию и напряжение, и предлагается понятие коэффициента концентрации напряжений. Он подходит для расчета срока службы образования трещин в материале и прогнозирования остаточной усталостной долговечности компонентов.

Теория, предложенная методом локальных напряжений, имеет формулу Нейбера (формула концентрации напряжений)

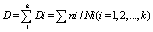

Теория Миннера (теория усталостного кумулятивного повреждения): Усталостная долговечность элемента при постоянном напряжении S равна N, тогда повреждение за n циклов составляет:

Если подвергнуть ni циклам при k постоянном напряжении Si, общее повреждение можно определить как:

Критерии повреждения:

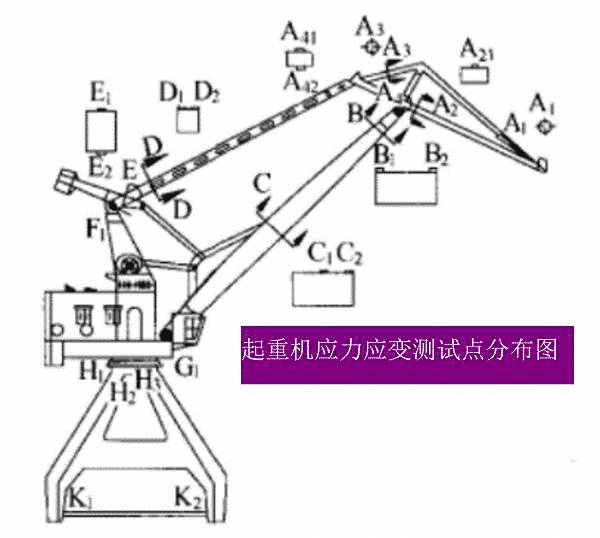

Применение метода локального напряжения показано на рис. 5 и рис. 6.

Рисунок 5. Прогноз усталостной долговечности образцов с надрезом

Рис. 6. Прогнозирование усталостной долговечности крана (карта распределения точек испытания нагрузки и деформации крана)

Усталостная долговечность в точке концентрации напряжений рассчитывается по следующей формуле:

Где: Sf – усталостная долговечность гладкого образца при эквивалентном напряжении

Рисунок 6. Метод расчета усталостной долговечности крана заключается в вводе временной карты различных контрольных точек, вводе уравнения усталостной долговечности для каждой точки и расчете остаточной усталостной долговечности в каждой точке. Точкой минимума срока службы по умолчанию является оставшийся усталостный ресурс устройства. Для кранов ученые предположили, что значение совокупного повреждения D обычной стали достигает 0,68.

3.энергетический метод

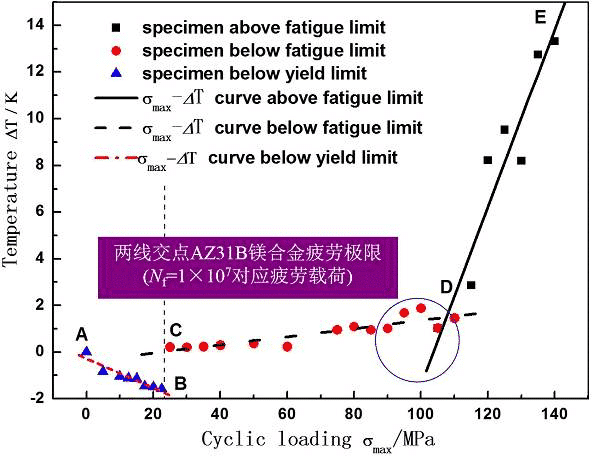

Инфракрасная термография — это метод прогнозирования усталостных характеристик, основанный на законе постоянной энергии процесса усталости материала. Метод тепловидения усталости основан на термодинамической энергии U, кинетической энергии K и других видах диссипации энергии в процессе утомления. Сумма изменений энергии E и теплового изменения Q, поглощаемого или рассеиваемого объектом, должна составлять работу W, действующую на объект. одинаковый.

Тепловидение усталости имеет преимущества неразрушающего, в режиме реального времени, бесконтактного. В то же время из-за нелинейной зависимости между рассеянием энергии и усталостной нагрузкой, а также погрешности рассеяния температуры при использовании рассеяния тепла он по-прежнему не подходит для промышленных измерений.

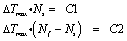

Текущее исследование предложило следующую теорию модели прогнозирования, метод Луонга, ∆Tmax и усталостную долговечность Nf, следующие:

Где: C1, C2 — константы.

Следовательно, предел выносливости можно предсказать двухпроводным методом. На основе тепловыделения ученые предложили следующие модели:

R-наклон повышения температуры

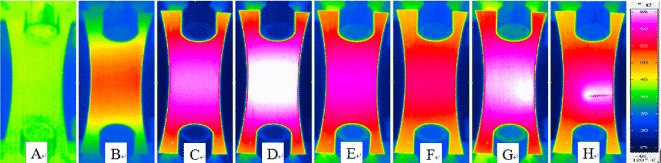

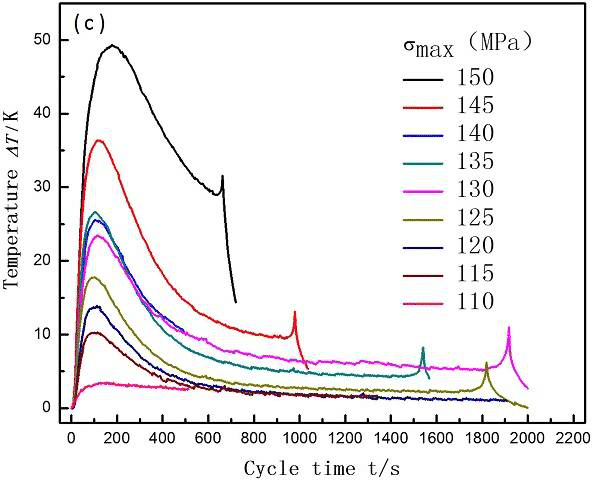

Ниже приводится исследование метода тепловидения усталости, проведенное группой преподавателей Чжан Хунся из Тайюаньского технологического университета. Усталостная долговечность сплава AZ31B Mg была быстро предсказана с помощью тепловидения. Необходимо только проверить повышение температуры первой стадии образца для прогнозирования предела выносливости материала по двухлинейному методу. Рис. 7, Рис. 8, Рис. 9 соответственно.

Рис. 7. Температура поверхности образца из магниевого сплава AZ31B с различной продолжительностью цикла при испытании на усталость

Рис. 8. Кривая температуры поверхности образца AZ31B в процессе усталостного процесса

Рисунок 9. Изменение температуры при усталостной нагрузке

4. Метод механики разрушения

Линейная механика упругого разрушения является теоретической основой для изучения роста усталостных трещин. Распространение усталостной трещины можно также количественно описать коэффициентом интенсивности напряжения К.

Под действием усталостной нагрузки скорость изменения а длины трещины а с числом циклов N, da/dN, представляет собой скорость роста усталостной трещины, отражающую скорость распространения трещины. Для заданной длины трещины a da/dN увеличивается с увеличением амплитуды циклического напряжения ∆σ (чем больше ∆σ, тем больше ∆K). На основе этого явления ученые изучили da/dN-∆K (распространение трещины). Кривая увеличения интенсивности стресс-скорость может быть разделена на три зоны: низкочастотная, среднечастотная и высокочастотная. Формула Парижа утверждает, что существует линейная зависимость между стабильным расширением средней скорости:

Эмпирическая формула для формы вершины трещины:

Образование и расширение усталостных трещин можно объединить в рамках механики повреждений.

Ниже приводится исследование скорости роста трещин магниевого сплава AZ31B и оценка стабильной скорости расширения AZ31B.

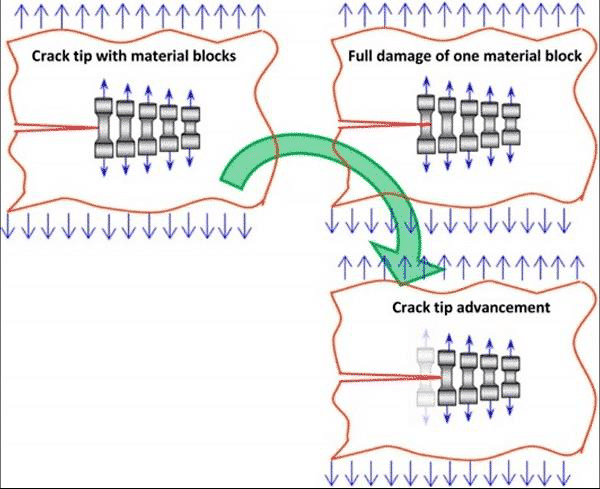

Рис. 10. Принципиальная схема механизма конкуренции вершин усталостной трещины.

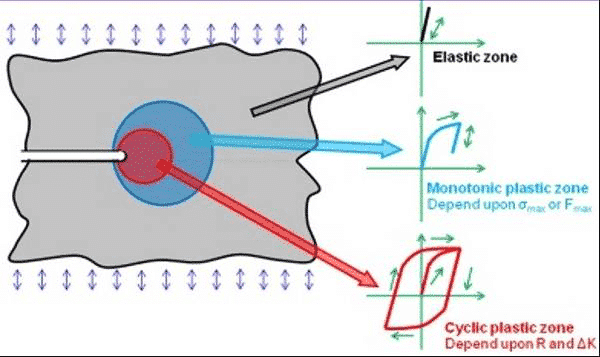

Рис. 11. Схематическая диаграмма трех различных областей поля напряжения-деформации в вершине трещины.

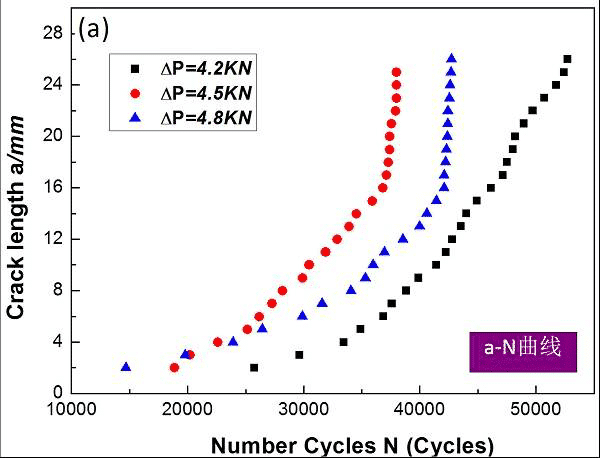

Рис. 12. Схематическая диаграмма кривой aN механизма конкуренции вершины усталостной трещины

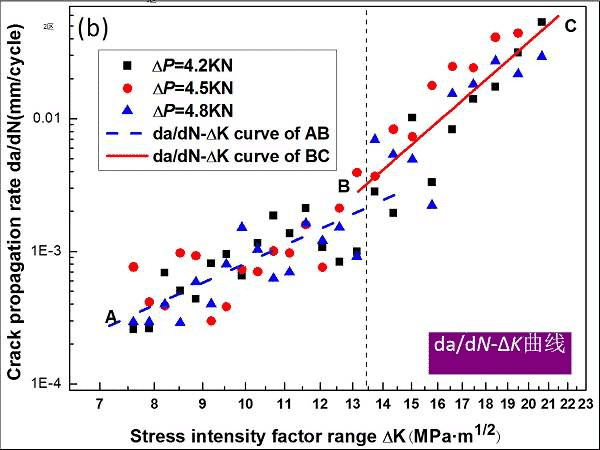

Рис. 13. Схематическая диаграмма кривой da/dN-ΔK для механизма конкуренции вершины усталостной трещины

Сегмент АВ (зона средней скорости): da/dN=4,57×10-7(ΔK)3,25 (7,2<ΔK≤13,5 МПа•м1/2)

Сегмент BC (зона высокой скорости): da/dN=3,16×10-10(ΔK)6,21(13,5<ΔK≤22,1 МПа•м1/2)

Вывод:

Четыре типа методов различны в применении. Метод номинального напряжения и метод локального напряжения подходят для испытаний материалов и компонентов в промышленности. Энергетический метод позволяет прогнозировать усталостную долговечность материала, а метод механики разрушения успешно объединяет образование и расширение усталостной трещины.