Из-за плохого удлинения высокопрочного листа, особенно сверхвысокопрочной стали с пределом прочности на растяжение более 780 МПа, неизбежно производство холодногнутой стали специальной формы путем прокатки композитного формования, такого как корпус бампера, анти- защитная планка, дверной порог, направляющая сиденья и т. д. Однако для различных холодногнутых деталей с отверстиями необходимо использовать оперативную заготовку, сварку, автоматическую резку и другое оборудование, чтобы объединить полностью автоматическую линию прокатки, которая должна пробивать некоторые ключи. технологии. В сочетании с примерами эта статья посвящена ключевым технологиям производства автомобильных бамперов и устройств защиты от столкновений, а также делится ими с вами и обменивается ими.

1. Введение в автоматизированное производство автомобильных деталей качения специальной формы.

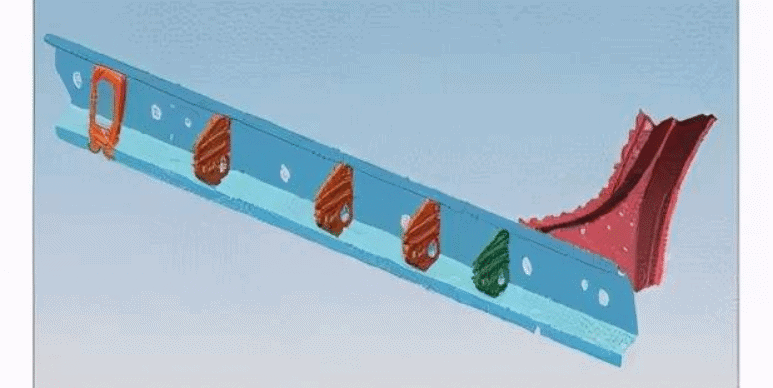

Одновременно интерпретируя традиционную холодную гибку стали, ее обычно делят на два типа: открытую и закрытую. Дверной порог и направляющая в основном из стали открытого сечения, а корпус открытого бампера очень распространен. Из-за ограничений традиционного процесса штамповки в прошлом это был в основном открытый профиль, и позже многие модели все еще используют его, например, старые Buick GL8, Jetta, Kia, Roewe 350 и т. Д. В настоящее время большинство корпусов бамперов сталь закрытого b-образного сечения, а в продольных балках некоторых иностранных легковых автомобилей также используется сталь закрытого холодногнутого сечения; Большинство стержней для предотвращения столкновений дверей представляют собой круглые трубы, а также существуют длинные стержни для предотвращения столкновений овального и специального сечения (см. рис. 1).

Рис. 1. Аварийная планка

Детали порога (см. рис. 2) в основном открытого типа, со сложной формой торца, а середина и края должны быть пробиты или локально вогнуты.

Рисунок 2 порог двери

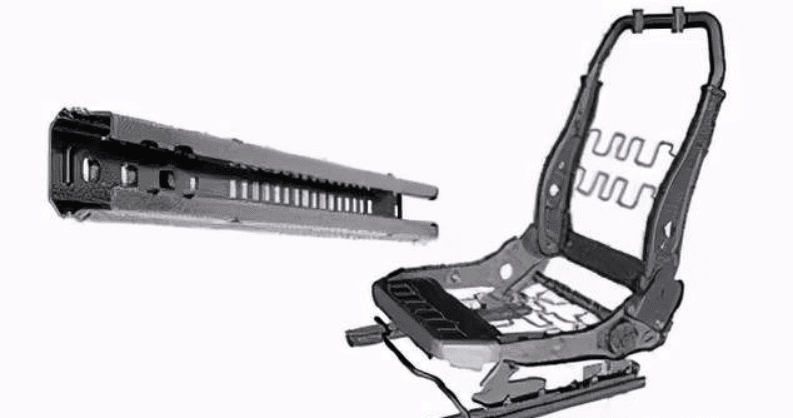

Направляющая сиденья (см. рис. 3) в основном изготовлена методом штамповки. Благодаря использованию высокопрочных материалов можно популяризировать и применять процесс профилирования.

Рис. 3. Рейка сиденья

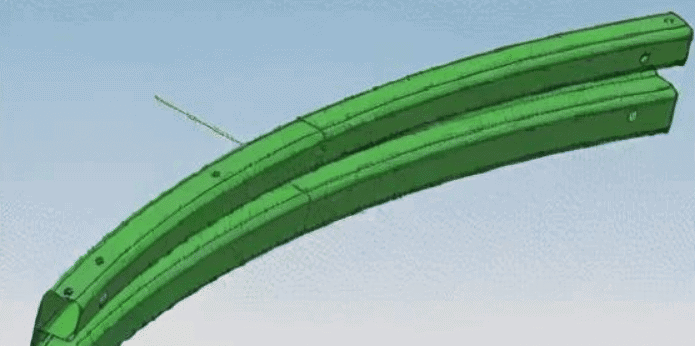

Роликовые бамперы, как правило, изготавливаются из высокопрочных материалов, превышающих 780 МПа, и имеют относительно сложный профиль, а некоторые из них даже изогнуты (см. рис. 4). Большинство этих продуктов имеют отверстия неправильной формы. Требования к точности отдельных отверстий высокие, а количество отверстий на заготовке разное. Производственная линия объединяет технологии штамповки и сварки, которые широко используются в производстве. Благодаря технологии числового программного управления можно эффективно контролировать точность положения отверстия после гибки. Роликовая среднечастотная и высокочастотная сварка, а также технология лазерной сварки в реальном времени также хорошо зарекомендовали себя и применяются в Китае.

Рисунок 4 бампер

2. Внедрение оборудования для производства высокопрочных профилей.

Принимая во внимание характеристики большого объема производства автозапчастей, строгое соблюдение сроков производства и относительно высокие требования к точности, производственное оборудование в основном использует автоматическую линию в качестве прокатной части корпуса бампера, а его производственный процесс состоит из разматывания – (выравнивания) – головная резка встык; От блока подачи пробивки (чеканки) до технологии профилирования, резки и сварки в режиме реального времени требования к автоматизации и надежности становятся все выше и выше.

Проход высокопрочного (как правило, с пределом прочности на растяжение менее 1200-1450 МПа) холодногнутого профиля может быть обработан в режиме онлайн или в автономном режиме. Однако для повышения эффективности производства детали, не влияющие на конструкцию ролика, как правило, штампуются локально перед прокаткой, и большинство из них необходимо предварительно штамповать в режиме онлайн. В процессе формования предварительно перфорированной полосы будет происходить смещение положения отверстия, искажение формы отверстия и даже изменение механизма деформации прокатки и пружинения, что повлияет на точность продукта и улучшит процент брака.

2.1 прокатная линия по производству открытого высокопрочного профиля

Характерная заготовка — порог двери и часть корпуса бампера. Так же, как и в традиционном процессе профилирования, большинство из них можно производить с помощью блоков размотки, профилирования и резки, а затем выполнять штамповку после резки. Отличие заключается в том, что высокопрочный профилегибочный станок для холодной штамповки должен быть достаточно жестким и иметь более высокую точность, чтобы уменьшить пружинение и обеспечить точность изделия. Для стального профиля, который требует дуговой гибки, сложного прохода и локальной предварительной выпуклости, он должен быть оснащен правильным станком и пробивным оборудованием на линии. Он-лайн пробивной станок обычно использует гидравлический пресс и многорежимный гидравлический пресс, также можно выбрать механическое давление, но применимый диапазон относительно узок.

Дуга изгиба открытого бампера относительно сложна. Поскольку пружинение высокопрочного стального профиля трудно контролировать, а кромка легко сминается при изгибе в режиме онлайн, ключевое значение имеет оборудование для прокатки. Конечно, это также может быть выполнено изгибанием линии.

2.2 автоматическая линия прокатки закрытого высокопрочного профиля

Подвижные части закрытого бампера обычно относятся к типу B. Большинство сварных соединений находятся в середине профиля. После формирования два слоя металла должны быть сварены вместе, в основном методом сварки роликами. Трубчатая планка для предотвращения столкновений приварена встык, и ее можно сваривать высокочастотной или лазерной сваркой. Для оцинкованного листа лучше всего подходит лазерная сварка с высокой прочностью сварки и небольшой зоной термического влияния.

Независимо от того, какой метод сварки используется, формовка после сварки должна быть достаточной, и сердечник должен использоваться для увеличения количества проходов формовки, когда это необходимо. Во время дугового изгиба конструкция штампа учитывает характеристики сечения, чтобы предотвратить деформацию.

2.2.1 общее оборудование для двух линий профильной прокатки

Для реализации автоматизации производства высокопрочных прокатных деталей такие процессы обработки, как штамповка, тиснение, гибка, сварка и глубокая вытяжка, должны быть интегрированы в производственную линию для одновременного завершения обработки профильных деталей. С развитием технологии прокатки и развитием технологий оптического, электрического и гидравлического управления автоматическое производство высокопрочных деталей стало простым.

① Разматыватель: в основном в сочетании с характеристиками высокопрочных материалов с высокой эластичностью, функции прессования и предотвращения разматывания необходимы для обеспечения безопасного производства.

② Правильная машина: обычно считается, что правильная машина является необходимым оборудованием для штамповки на линии пробивных валков, но практика показала, что правильная машина может быть исключена для производства холодногнутых деталей из высокопрочных материалов, относительно низкие требования к расположению отверстия и узкий профиль.

③ Перфоратор: длина этого типа материала обычно составляет 900-1500 мм, и большинство из них используют одноразовую штамповку, поэтому необходимо выбирать оборудование с большой столешницей. Для расширения адаптируемости и снижения инвестиционных затрат предпочтительным оборудованием является быстрый гидравлический пресс. При необходимости можно добавить машину для тиснения, чтобы завершить идентификационную печать на деталях. Поскольку традиционный процесс роликовой печати требует нанесения букв на роликовую шину, шрифт легко отваливается во время работы. Кроме того, он уже не применим из-за высокой поверхностной твердости материала.

④ Профилегибочная машина: в отличие от традиционной профилегибочной машины, она должна адаптироваться к прокатке высокопрочного листа, поэтому ее ходовые качества, жесткость оборудования и точность передачи должны быть значительно улучшены. Также часто используется быстросменная конструкция супинатора. Полуавтоматическая конструкция пневматической кулачковой муфты может быть выбрана для реализации многовариантного производства. Точность проката и износостойкость являются важными факторами стабильного производства высокопрочных прокатных деталей.

⑤ Станок для резки: обычно применяется гидравлическая резка. Для высокопрочных прокатных деталей в процессе резки выделяется больше тепла. В то же время из-за предела текучести материала более 1000 МПа срок службы инструмента относительно невелик. Поэтому очень важны дизайн режущей кромки и выбор материала штампа.

2.2.2 специальное технологическое оборудование производственной линии.

1) Сварочное оборудование на линии

Он в основном используется для замкнутого холодногнутого стального профиля, который требует сварки на линии и непрерывного производства. Это ключевой момент, влияющий на процесс проката деталей, особенно в качестве деталей безопасности автомобилей. В настоящее время в Китае используются два основных метода сварки:

① Прерывистая роликовая сварка: при прерывистой роликовой сварке ролик непрерывно вращается, заготовка непрерывно перемещается, и ток проходит через заготовку с перерывами. Сформированный сварной шов состоит из перекрывающихся самородков. С помощью автоматического управления можно настроить расстояние между точками сварки, сварочный ток и сварочный ролик для подрезки электрода в режиме реального времени. Поскольку ток проходит прерывисто, ролик спроектирован с внутренним охлаждением и дополнительным внешним охлаждением. В остальное время ролик и заготовку можно охлаждать, что увеличивает срок службы ролика, уменьшает ширину зоны термического влияния и деформацию заготовки, а также обеспечивает лучшее качество сварки без недостатков непрерывной роликовой сварки. Конечно, недостатком является то, что при прерывистой сварке вальцами, когда наггет остывает, пластина валка покидает зону сварки, отсутствует достаточный процесс ковки, и наггет кристаллизуется при пониженном давлении, что легко вызывает перегрев поверхности, усадку полость и трещина.

В настоящее время широко используется высокочастотная сварка и среднечастотная сварка. Частота среднечастотной сварки составляет 1000 Гц, что быстрее, чем контроль сварки 50 Гц сетевой частоты. Текущее время отклика среднечастотной сварки составляет 1 мс, что в 20 раз быстрее, чем 20 мс при частоте питания. Точность регулировки значительно улучшена, чтобы лучше обеспечить качество сварки.