Штамповки умирают под воздействием ударов, вибрации, трения, высокого давления, растяжения, изгибающих и скручивающих нагрузок и даже при более высоких температурах (таких как холодная экструзия). Условия труда являются сложными и легко изнашиваемыми, утомленными, сломанными, деформированными и другими явлениями. Следовательно, требования к материалу рабочих частей матрицы выше, чем для обычных деталей. Из-за различных условий работы различных штамповочных матриц требования к материалам рабочих частей матриц также различны.

Требования к различным штамповочным формам

1. для штамповки умирает

Высокая износостойкость и твердость требуются для рабочих частей листовых штампов, а высокая износостойкость и предел текучести при сжатии требуются для толстых листовых штампов. Для предотвращения разрушения матрицы или разрушения лезвия также необходимы высокая прочность на разрыв, высокая прочность на изгиб и ударная вязкость.

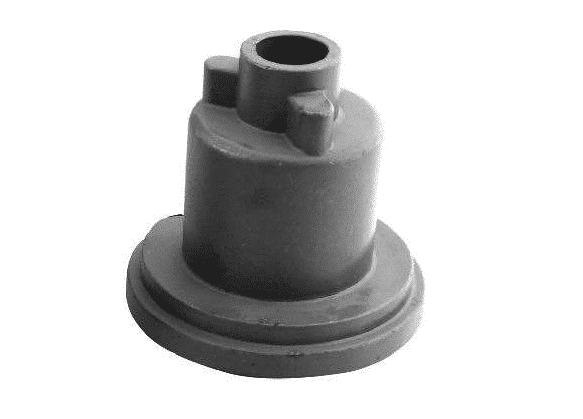

2. для рисования матричных материалов

Требуется, чтобы рабочие части матрицы имели хорошую антиадгезионную способность (антиокклюзию), высокую износостойкость и твердость, определенную степень прочности и ударной вязкости и хорошие характеристики резки, а деформация при термообработке должна быть небольшой.

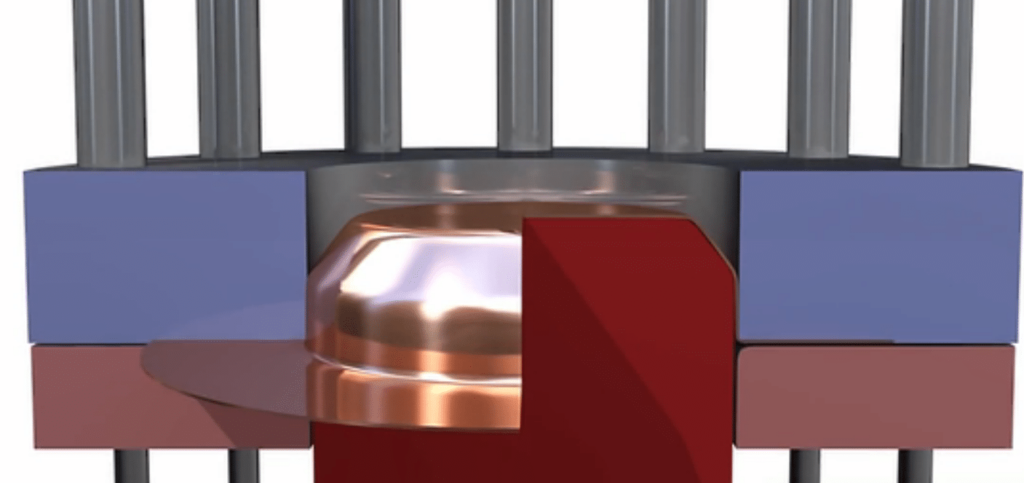

3. для холодной экструзии умирает

Рабочие части матрицы должны иметь высокую прочность, твердость и износостойкость. Во избежание ударного разрушения также требуется определенная прочность. Поскольку экструзия будет вызывать большее повышение температуры, она также должна обладать определенной устойчивостью к термической усталости и термической твердости.

Типы и характеристики штамповочных материалов

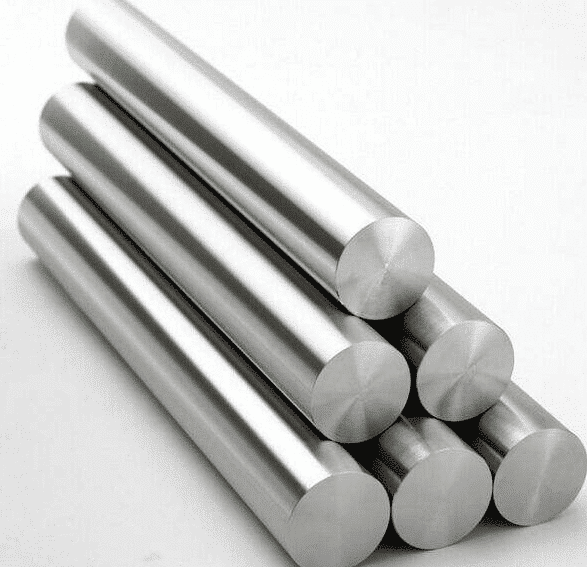

Материалами штамповочной матрицы являются сталь, цементированный карбид, стальной цементированный карбид, сплав на основе цинка, сплав с низкой температурой плавления, алюминиевая бронза, макромолекулярный материал и так далее. В настоящее время сталь является основным материалом для изготовления штампов. Распространенными типами рабочих деталей штампов являются углеродистая инструментальная сталь, низколегированная инструментальная сталь, высокоуглеродистая инструментальная сталь с высоким содержанием хрома или среднего хрома, среднеуглеродистая легированная сталь, высокопрочная сталь, матричная сталь, цементированный карбид, стальной карбид и так далее.

1. Углеродистая инструментальная сталь

T8A и T10A являются наиболее широко используемыми инструментальными углеродистыми сталями в штампах, которые имеют преимущества хорошей производительности обработки и низкой цены. Однако прокаливаемость и красная твердость плохие, деформация при термообработке большая, а несущая способность низкая.

T10A - это углеродистая инструментальная сталь с определенной прочностью и вязкостью. Однако износостойкость не высока, закалка легко деформируется и растрескивается, а прокаливаемость низкая. Он подходит только для вырубных штампов с простой формой, небольшим размером и небольшим количеством заготовок.

Инструментальная сталь сплава 2.Low

Низколегированная инструментальная сталь основана на углеродистой инструментальной стали с соответствующими легирующими элементами. По сравнению с углеродистой инструментальной сталью она уменьшает склонность к закалке, деформации и растрескиванию, улучшает прокаливаемость и износостойкость стали. Низколегированные стали, используемые для изготовления штампов: CrWMn, 9Mn2V, 7CrSiMnMoV (код CH-1), 6CrNiSiMnMoV (код GD) и т. Д.

Высокоуглеродистые и низколегированные стали характеризуются простой закалкой, лучшей прокаливаемостью, чем углеродистые инструментальные стали, и легким контролем деформации. Тем не менее, износостойкость и ударная вязкость все еще низки, что может быть использовано в штамповках средней партии со сложной формой заготовки.

3. Высокоуглеродистая и хромовая инструментальная сталь

Обычно используемыми инструментальными сталями с высоким содержанием углерода и высоким содержанием хрома являются Cr12 и Cr12MoV, Cr12Mo1V1 (код D2). Они имеют хорошую прокаливаемость, прокаливаемость и износостойкость. Деформация термообработки очень мала. Это высокопрочные и микро-деформационные штампованные стали, а их несущая способность уступает только высокопрочным. Он может быть использован при массовом производстве штампов, таких как листовые штампы из кремнистой стали. Однако существует карбидная неоднородность в этой стали, которая склонна к сегрегации карбидов и разрушению или разрушению режущей кромки. Для уменьшения неоднородности карбидов и улучшения эксплуатационных характеристик необходимо проводить ковку с повторной осадкой (осевая и радиальная осадка).

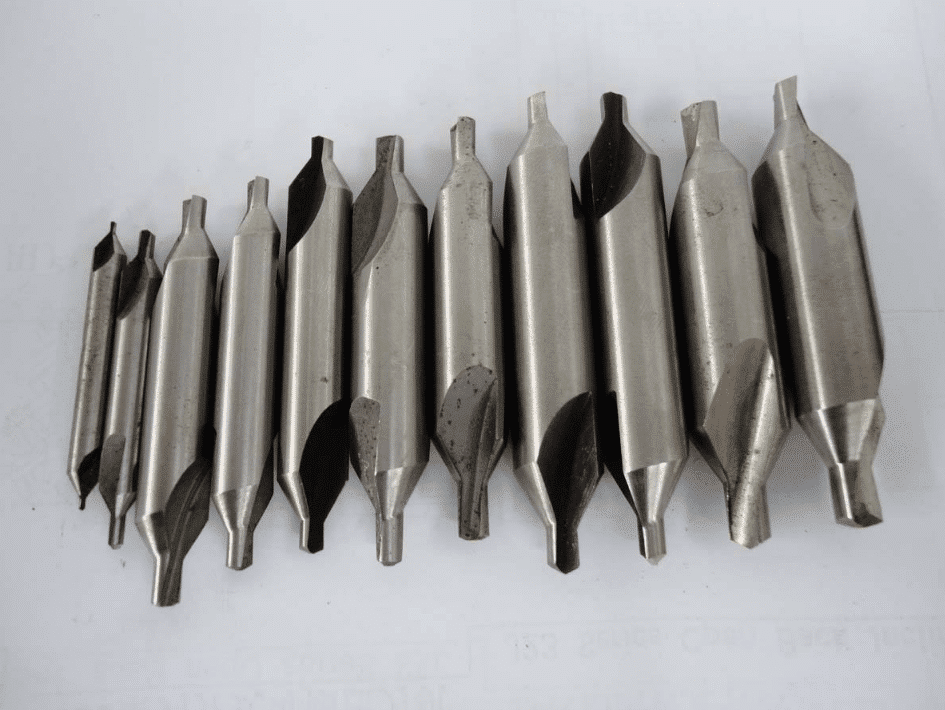

4. Высокопрочная сталь

Распространенными формами являются W18Cr4V (код 8-4-1) и W6Mo5 Cr4V2 (код 6-5-4-2, американская марка M2) с меньшим содержанием вольфрама, а также 6W6Mo5 Cr4V (код 6W6 или низкоуглеродистый M2) для углерода Восстановительная и ванадиевая быстрорежущая сталь, разработанная для повышения ударной вязкости. Быстрорежущая сталь имеет высочайшую твердость, износостойкость и прочность на сжатие в штампованной стали, а также обладает высокой несущей способностью. Но его прочность низкая, и он может сломаться или сломаться, когда он работает, а цена дороже. Быстрорежущую сталь также необходимо ковать для улучшения распределения карбида. Предполагается, что низкотемпературное охлаждение и быстрое нагревание следует применять для улучшения его ударной вязкости.

5. Цементированные карбиды и стальные склеенные карбиды

Твердость и износостойкость цементированного карбида выше, чем у любого другого вида штамповочной стали, но его прочность на изгиб и ударную вязкость плохие. Цементированные карбиды, используемые в качестве штампов, представляют собой вольфрам и кобальт, которые имеют низкую ударопрочность и высокую износостойкость. Могут быть выбраны цементированные карбиды с низким содержанием кобальта. Цементированный карбид с высоким содержанием кобальта может быть выбран для штампов с высокой ударной вязкостью. Когда партия заготовки большая, можно рассмотреть твердость и износостойкость цементированного карбида или цементированного карбида со стальной связью с более высокой твердостью и износостойкостью. Цементированный карбид, используемый в качестве материала матрицы, представляет собой вольфрамовый кобальт С увеличением содержания кобальта ударная вязкость и прочность на изгиб увеличиваются, а твердость уменьшается. YG10X с низким содержанием кобальта может быть выбран для фильеры с низкой силой удара, YG15 или YG20 с высоким содержанием кобальта может быть выбран для фильеры со средней или большой силой удара. Недостатком цементированного карбида является низкая ударная вязкость и сложность в обработке.

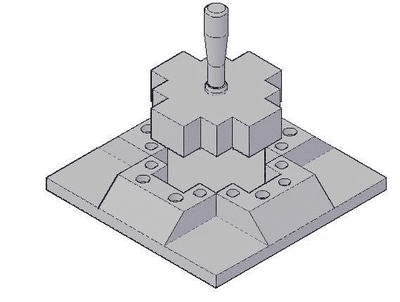

Как рабочая часть матрицы, она может быть выполнена в виде мозаичной структуры. Свойства цементированного карбида, связанного сталью, находятся между свойствами цементированного карбида и быстрорежущей стали. Это может быть обработано и термообработано. После закалки и отпуска твердость цементированного твердосплавного сплава может достигать 68-73 HRC. Его можно использовать для изготовления сложных и долговечных штампов. Стальные цементированные карбиды, используемые в качестве заглушек, включают DT, GT35, TLMW50, GW50 и т. Д.

Связанный сталью цементированный карбид спекается методом порошковой металлургии с порошком железа в качестве связующего и карбида титана или карбида вольфрама в качестве твердой фазы путем добавления небольшого количества порошка легирующего элемента (такого как хром, молибден, вольфрам, ванадий и т. Д.). Матрица из цементированного карбида, скрепленного сталью, представляет собой сталь, которая преодолевает недостатки низкой ударной вязкости и сложной обработки цементированного карбида. Это может быть сокращено, сварено, подделано и термообработано. Связанные сталью цементированные карбиды содержат большое количество карбидов. Хотя их твердость и износостойкость ниже, чем у цементированных карбидов, они все же выше, чем у других сталей.

Выбор материала для штамповки

При выборе материала матрицы-заготовки следует учитывать серийное производство заготовки. Если партия невелика, нет необходимости выбирать материал матрицы с высоким сроком службы; Материал перфорированной заготовки также следует учитывать, и подходящие материалы для разных материалов также различны. Для вырубных штампов износостойкость является важным фактором, определяющим срок службы штампов. Износостойкость стали зависит от состояния твердых частиц, таких как карбиды, и твердости матрицы. Чем выше твердость обоих,

Чем больше карбидов, тем лучше износостойкость. Износостойкость обычной стали для штамповки: углеродистая инструментальная сталь, легированная инструментальная сталь, матричная сталь, высокоуглеродистая сталь с высоким содержанием хрома, быстрорежущая сталь, стальной карбид на связке, цементированный карбид.

Кроме того, необходимо учитывать влияние толщины, формы, размера и точности заготовки на выбор материалов матрицы.