Механическая обработка является одним из самых основных, самых масштабных и важных процессов в деревообрабатывающей промышленности, напрямую влияющих на эффективность производства, затраты на обработку и потребление энергии. С развитием технологий деревообрабатывающей промышленности все чаще используются различные древесные композитные материалы, фанера, древесина, бамбуковый клееный брус, особенно пропитанная меламином бумажная фанера, фанера из ПВХ, фанера, армированная Al 2 O 3 , и другие материалы. Для мебели, напольных покрытий, кровельных панелей и деревянных конструкций. Эти материалы трудно резать, простые операции резки, традиционная конструкция инструмента и обычные инструментальные материалы трудно или невозможно реализовать. Кроме того, с развитием технологий деревообрабатывающей промышленности оборудование для производства искусственных плит, производственное оборудование, оборудование для производства мебели и т. д. движутся в направлении высокой степени автоматизации, полной функциональности, быстрой подачи и высокой эффективности производства. Оба достижения в области технологий способствовали развитию материалов для режущих инструментов и технологий производства. Может ли фреза выполнять обычную резку, качество резки хорошее или плохое, а степень долговечности тесно связана с материалом режущей части фрезы. Различные физические явления в процессе резания, особенно износ инструмента и природа материала инструмента, имеют большое значение. При разрешенном станке производительность инструмента существенно зависит от производительности резания, которую может выполнять сам материал. Требования к деревообрабатывающим инструментам заключаются в сохранении остроты режущего инструмента в течение длительного времени в условиях высоких скоростей и ударов. По этой причине материал деревообрабатывающего инструмента должен обладать необходимой твердостью и износостойкостью, достаточной прочностью и ударной вязкостью, а также определенной степенью обработки (например, сварки, термической обработки, резки и шлифовки).

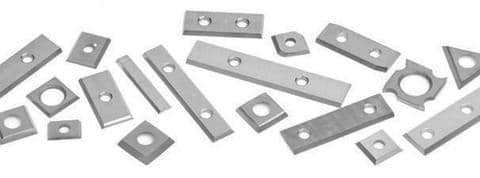

1. Карбидный инструментальный материал

Цементированный карбид представляет собой продукт порошковой металлургии, изготовленный из очень жесткого тугоплавкого карбида металла (WC, TiC), спеченного с Co, Ni и т. д. в качестве связующего. Его производительность в основном зависит от типа, производительности, количества, размера частиц и количества связующего карбида металла. Твердость твердого сплава составляет HRC74 ~ 81,5, и ее твердость уменьшается по мере увеличения связующего.

содержание увеличивается. Содержание жаропрочного карбида в твердом сплаве превышает таковое в быстрорежущей стали, поэтому она обладает хорошей термопластичностью и выдерживает температуры резания до 800-1000°С. Твердость быстрорежущей стали при комнатной температуре превышается при 600°С, а твердость при комнатной температуре углеродистой стали превышается при 1000°С. В режущих инструментах для дерева и древесных композитов в основном используются твердые сплавы YG с металлическим кобальтом (Co) в качестве связующего и карбидом вольфрама (WC) в качестве твердой фазы. Хотя в последние годы появились различные новые типы материалов режущего инструмента, с развитием автоматизации в деревообрабатывающей и деревообрабатывающей промышленности, твердые алюминиевые сплавы, которые являются материалами с высокой износостойкостью, стали основными материалами для деревообработки. инструментальные материалы, и будет еще долго. Внутренняя часть по-прежнему будет занимать важное место в материале режущего инструмента по дереву. Поскольку цементированный карбид является хрупким материалом, его прочность на изгиб составляет от 1/4 до 1/2 прочности обычной быстрорежущей стали, ударная вязкость составляет от 1/30 до 1/4 обычной быстрорежущей стали, а режущая кромка нельзя полировать, как быстрорежущую сталь. Как бы то ни было, необходимо исследовать и разрабатывать новые методы подготовки материалов для дальнейшего улучшения и улучшения режущих характеристик материалов для твердосплавных режущих инструментов.

2 Исследования и статус применения твердосплавных режущих инструментов

Поскольку износостойкость и ударная вязкость твердосплавных материалов для режущих инструментов не всегда учитываются, пользователи могут выбирать только подходящие инструментальные материалы из множества марок карбидов на основе конкретных объектов обработки и условий обработки. Это создает неудобства при выборе и управлении инструментами из цементированного карбида. В целях дальнейшего улучшения комплексных характеристик резания материалов для твердосплавных режущих инструментов текущие исследования в основном сосредоточены на следующих аспектах.

2.1 Измельчение зерна

За счет уменьшения размера зерен твердой фазы, увеличения площади поверхности между зернами и повышения силы сцепления между зернами можно улучшить прочность и износостойкость материала твердосплавного режущего инструмента. Когда размер зерна WC уменьшается ниже субмикронного масштаба, можно повысить твердость, ударную вязкость, прочность и износостойкость материала, а также снизить температуру, необходимую для полного уплотнения. Размер зерна обычного цементированного карбида составляет около 3–5 мкм, размер зерна мелкозернистого цементированного карбида составляет 1–1,5 мкм, а размер зерна ультрамелкозернистого цементированного карбида может достигать 0,5 мкм или меньше. По сравнению с обычными твердыми сплавами того же состава сверхмелкозернистые карбиды могут увеличить твердость более чем на 2 HRA, а прочность на изгиб можно увеличить на 600–800 МПа. Все чаще используется сверхмелкозернистый карбид.

2.2 Поверхность, общая термообработка и циклическая термообработка

Обработка азотированием, борированием и т. д. на поверхности твердого сплава с хорошей ударной вязкостью может эффективно улучшить износостойкость поверхности. Общая термическая обработка твердых сплавов с хорошей износостойкостью, но плохой ударной вязкостью может изменить состав и структуру связующей фазы в материале и уменьшить прилегание твердой фазы WC, тем самым повышая прочность и ударную вязкость твердого сплава. Использование процесса циклической термообработки для снятия или устранения напряжения между границами зерен может всесторонне улучшить общие характеристики твердосплавного материала.

2.3 Добавить редкие металлы

Добавление карбидов TaC, NbC и других редких металлов к материалам из цементированного карбида позволяет добавкам сочетаться с существующей твердой фазой WC с образованием сложной структуры твердого раствора, которая дополнительно укрепляет структуру твердой фазы, а также подавляет твердую фазу. Рост зерна, повышение однородности организации и другие эффекты значительно улучшат общую производительность цементированного карбида. Этот тип цементированного карбида с добавлением Ta(Nb)C к стандартным маркам карбида ISO P, K и M.

2.4 Добавьте редкоземельные элементы

Добавление небольшого количества редкоземельных элементов, таких как тантал, в материал из цементированного карбида может эффективно улучшить ударную вязкость и прочность материала на изгиб, а также повысить износостойкость. Это связано с тем, что редкоземельный элемент может упрочнять твердую фазу и связующую фазу, очищать границы зерен и улучшать смачиваемость твердого раствора карбида связующей фазой. Карбидные сплавы, содержащие редкоземельные элементы, наиболее подходят для черновой обработки и особенно подходят для резки и обработки древесины и древесных композитных материалов. Ресурсы редкоземельных металлов в Китае богаты, и такие твердосплавные режущие инструменты будут иметь широкие перспективы применения. В настоящее время твердосплавные режущие материалы развиваются в двух направлениях. С одной стороны, применимая поверхность марок общего назначения становится все шире и шире, а универсальность становится все сильнее; с другой стороны, бренды специального назначения становятся все более целенаправленными и более адаптируемыми. Характер обрабатываемого материала и условия резания для достижения цели повышения эффективности резания.

3. Твердый сплав с покрытием

На прочную и прочную подложку из карбида можно нанести слой с помощью CVD (химического осаждения из паровой фазы), PVD (физического осаждения из паровой фазы), PVCD (химического осаждения из паровой фазы с плазменным усилением), HVOF (высокоскоростного термического покрытия) и т. д. Очень тонкий износ -стойкие соединения металлов, такие как TiN, TiC и другие материалы. Высокая твердость TiC (HV3200), хорошая износостойкость, поэтому толщина покрытия обычно составляет 5 ~ 7 мкм. Низкая твердость TiN (HV1800~2100) имеет низкую силу сцепления с подложкой, но обладает хорошей теплопроводностью и высокой ударной вязкостью. Толщина покрытия может достигать 8-12 мкм, а прочность подложки может сочетаться с износостойкостью покрытия. Для того, чтобы улучшить общую производительность твердосплавных режущих инструментов. Твердосплавный режущий инструмент с покрытием обладает хорошей износостойкостью и термостойкостью и особенно подходит для высокоскоростной резки. Благодаря высокой долговечности и универсальности его можно использовать для сокращения количества смен инструмента при его использовании в небольших партиях и разновидностях гибкой автоматической обработки. Раз, повысить эффективность обработки.

Инструменты из цементированного карбида с покрытием обладают высокой износостойкостью, предотвращающей образование кратеров, стабильной формой лезвия и формой канавки, эффектом стружкодробления и другими характеристиками резания, которые способствуют автоматическому управлению процессом обработки. После пассивации и улучшения подложки режущего инструмента из цементированного карбида с покрытием точность размеров становится высокой, что может удовлетворить требования автоматической обработки к точности позиционирования при смене инструмента. Вышеуказанные характеристики определяют, что инструменты из цементированного карбида с покрытием особенно подходят для автоматизированного технологического оборудования, такого как FMS (гибкая производственная система), CIMS (компьютерная интегрированная производственная система). Однако использование методов покрытия до сих пор не может коренным образом решить проблему низкой ударной вязкости и ударопрочности матричных материалов из цементированного карбида. Было обнаружено, что при использовании пильных полотен из твердого сплава с покрытием TiN для распиливания зубьев улучшались характеристики износа передней поверхности зубьев пилы.

Испытание на резку деревообрабатывающей пилой с PVD-покрытием доказывает, что когда пильный диск из твердого сплава WC с покрытием TiN (поверхность зубьев с предварительным покрытием) пилит твердую древесноволокнистую плиту, степень износа зубьев пилы снижается. Однако более высокая температура CVD-покрытия приводит к образованию хрупкой связующей фазы между подложкой и покрытием.

Покрытие на режущей кромке быстро отслаивается под действием остаточных напряжений покрытия, теплоты резания и силы резания. По сравнению с методом CVD температура покрытия PVD ниже, поэтому инструмент для нанесения покрытия PVD может получить лучшую структуру покрытия и высокую твердость покрытия, а также была улучшена острота кромки инструмента. Кроме того, инструменты с покрытием PVD обладают лучшей устойчивостью к растрескиванию. После середины 1990-х годов исследователи провели исследования размера твердого сплава, содержания связующего вещества и материалов покрытия для твердосплавных деревообрабатывающих инструментов с PVD-покрытием.

Размер частиц карбида составлял 0,8, 1,2, 1,5 и 1,7 мкм соответственно. Соответствующее содержание кобальта составило 31ТР2Т, 41ТР2Т, 61ТР2Т и 101ТР2Т соответственно; материалы покрытия: TiN, TiN-Ti (C,N)-TiN соответственно. Толщина покрытия, соответствующего TiAlN 2 , составляет 3,5 мкм, 5,5 мкм и 3 мкм соответственно, которые наносятся на переднюю поверхность инструмента. Результаты показали, что покрытие отслаивалось во всех трех материалах покрытия, но TiN и Ti (N, C, N) были намного легче, чем TiAlN 2 , а износостойкость инструмента с мелкими частицами и низким содержанием кобальта увеличилась на 10%. ~30%, но высокое содержание кобальта в покрытии инструмента снижает износостойкость. Исследование также показало, что низкая адгезия покрытия является основной причиной отслаивания покрытия. Стойкость инструмента в 2 раза выше в условиях резания. В покрытии отделка поверхности покрытия улучшается с помощью технологии измельчения зерна, так что поверхность покрытия становится гладкой, чтобы улучшить способность инструмента с покрытием сопротивляться трению и сопротивляться адгезии, что также является направлением развития покрытия. технологии. Прочность и износостойкость, внешняя поверхность слоя соединений титана, поверхность покрытия гладкая, боковая поверхность имеет сверхгладкое покрытие для обеспечения стабильности инструмента при износе. Алмаз обладает чрезвычайно высокой твердостью и превосходной химической стабильностью. Его износостойкость в 100-250 раз выше, чем у цементированного карбида. Он также обладает способностью противостоять сильным кислотам и щелочам, но его ударная вязкость очень низкая. Если в качестве подложки используется более прочный инструментальный материал, нанесите слой с высокой твердостью, износостойкостью и химической инертностью, чтобы инструмент не только обладал определенной прочностью и ударной вязкостью, но также обладал хорошей износостойкостью и режущей способностью. Производительность, соответствующая характеристикам износа деревообрабатывающего инструмента, алмазное покрытие является идеальным средством защиты от износа.

В 1950-х годах, когда разрабатывались синтетические алмазы для высоких температур и высокого давления, также проводились исследования газофазных синтетических алмазов низкого давления, но скорость осаждения была низкой. Газофазные синтетические алмазы низкого давления были получены в метастабильной зоне алмаза и стабильной фазе графитовой фазы. Графит и аморфный углерод легко осаждаются. Таким образом, ингибирование образования и удаления графита и аморфного углерода является ключом к алмазным пленкам, осажденным из паровой фазы. В конце 1980-х годов, чтобы снизить затраты и добиться промышленного производства, методы высокоскоростного осаждения, такие как плазменные струи постоянного тока, стали самым быстроразвивающимся методом осаждения алмазных пленок. Эксперименты по резке древесно-стружечных плит с использованием твердосплавных вставок с алмазным покрытием CVD и передней поверхностью (толщина покрытия 20 мкм) показали, что отслаивание покрытия является фатальным недостатком. Пока покрытие не отслаивается, износ инструмента практически не изменяется и сохраняется на уровне 40-50 мкм. Фрезерные испытания МДФ с твердосплавными индексирующими вставками с алмазным покрытием показали, что алмазные пленки имели разную степень отслаивания, но неотслоенная пленка играла роль «берегательной» защиты и уменьшала износ материала матрицы, таким образом, износостойкость инструмента увеличилась почти 1 раз. С улучшением процесса нанесения покрытия и оборудования сила сцепления между алмазной пленкой и подложкой еще больше увеличивается, и отслаивание пленки становится контролируемым. В настоящее время твердосплавные материалы с алмазным покрытием используются для изготовления инструментов для укрепления пола, которые используются для разрезания износостойкого слоя Al 2 O 3 на поверхности армированного пола. Однако чистота поликристаллической пленки CVD-алмаза очень высока, твердость (HV9000~10000) близка к твердости природного алмаза, ее обрабатываемость очень плохая, и ее трудно обрабатывать обычной механической обработкой или электрокоррозией. Таким образом, твердый сплав с алмазным покрытием подходит для изготовления индексных ножей, которые не подлежат переточке.

После 2000 года производительность инструментов с алмазным CVD-покрытием еще больше улучшилась. Продукция охватывает сменные инструменты и инструменты из твердого сплава.

4. Вывод

Твердосплавные режущие материалы стали основными режущими инструментальными материалами в современной деревообрабатывающей промышленности и будут занимать важное место в резке и обработке древесины в течение длительного периода времени в будущем. Благодаря постоянному совершенствованию различных технологий улучшения характеристик твердых сплавов и технологий нанесения покрытий, режущие характеристики твердосплавных режущих инструментов будут продолжать расти, а деревообрабатывающая промышленность будет применять различные модификации режущих характеристик древесины и древесных композитных материалов. В технологии покрытия используются новые материалы, а твердосплавные и твердосплавные инструменты выбираются разумно, чтобы максимизировать производительность резания, качество продукции и эффективность производства твердосплавных режущих инструментов.