Закалка - это быстрый процесс термообработки для преобразования мартенситного (или бейнитного) превращения ниже температуры Ms или около Ms. Детальный метод заключается в нагреве стали до температуры выше критической температуры Ac3 (гипоэвтектоидная сталь) или Ac1 (гиперэвтектоидная сталь). ), затем сохраняют тепло в течение некоторого времени, полностью или частично аустенизируют его и, наконец, охлаждают с критической скоростью охлаждения. Обработка растворов таких материалов, как алюминиевые сплавы, медные сплавы, титановые сплавы, закаленное стекло или процессы термической обработки с быстрым охлаждением, также называется закалкой. Закалка - это общий процесс термообработки, используемый в основном для повышения твердости материалов. Обычно по категориям закалочных сред его можно разделить на закалку водой, закалку нефтью, закалку органикой и тому подобное. С развитием науки и техники появились новые процессы закалки.

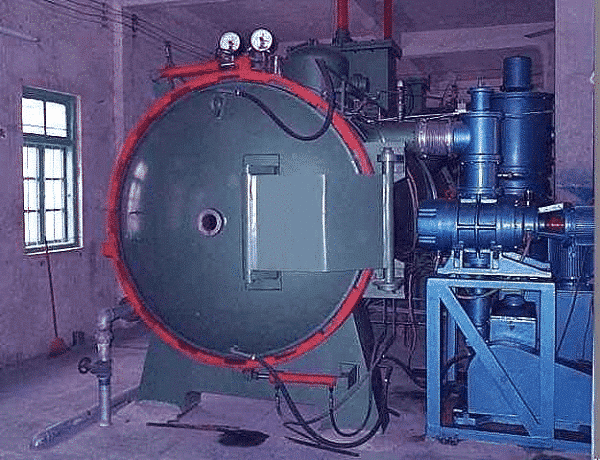

1.Гаситель высокого давления газа (HPGQ)

Заготовка быстро и равномерно охлаждается в сильном потоке инертного газа, что может предотвратить окисление поверхности, избежать растрескивания, уменьшить искажения и обеспечить необходимую твердость. HPGQ в основном используется для закалки инструментальной стали, которая в последнее время быстро прогрессирует. В настоящее время существует воздушное охлаждение с высокой скоростью потока отрицательного давления (<1 × 105 Па), воздушное охлаждение под давлением (1 × 105 × 4 × 105 Па) и высокое давление (5 × 105 × 10 × 105 Па). с воздушным охлаждением сверхвысокого давления (10 × 105 × 20 × 105 Па) и другими новыми технологиями, которые значительно улучшают не только способность закаливания вакуумным газом, но и состояние закаленной заготовки с хорошей поверхностью яркость и небольшая деформация. HPGQ в основном используется для закалки и отпуска материалов, твердого раствора из нержавеющей стали и специальных сплавов. При закалке азотом высокого давления 6 × 105 Па закаливаемость быстрорежущей стали (W6Mo5Cr4V2) может быть увеличена до 70-100 мм, а у высоколегированной стали может достигать 25-100 мм. Сталь холодной обработки (например, Cr12) может достигать 80 ~ 100 мм.

При гашении азотом высокого давления 10 x 105 Па плотность нагрузки увеличивается примерно на 30% до 40% при охлаждении охлаждающей нагрузкой 6 × 105 Па. При гашении азотом сверхвысокого давления 20 × 105 Па или их смесью из гелия и азота плотность охлаждаемой загрузки на 80%-150% выше, чем у азотного охлаждения 6 × 105 Па, который может охлаждать всю быстрорежущую сталь и высоколегированную сталь. , сталь для горячей обработки, хромированная сталь Cr13%, и более легированная сталь, закаленная в масле, например, сталь большего размера 9Mn2V. Кроме того, двухкамерная закалочная печь с воздушным охлаждением с отдельной камерой охлаждения имеет лучшую охлаждающую способность, чем однокамерная печь того же типа. Эффект охлаждения двухкамерной печи с азотным охлаждением 2 × 105 Па сопоставим с однокамерной печью 4 × 105 Па. Однокамерные печи имеют более низкие эксплуатационные и эксплуатационные расходы.

Рисунок 1 Высоконапорная газоохлаждаемая вакуумная печь

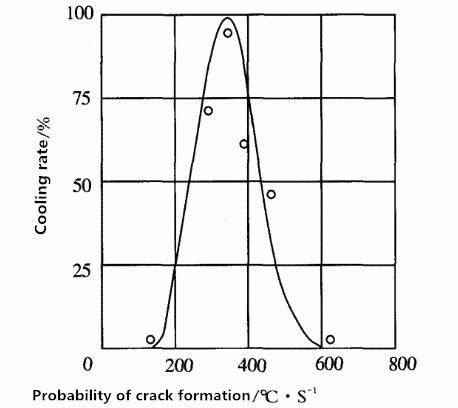

2. Интенсивное гашение

Обычное гашение обычно проводят с помощью масла, воды или раствора полимера, тогда как интенсивное гашение проводят с водой или с низкой концентрацией рассола. Сильная особенность быстрого охлаждения заключается в том, что скорость охлаждения чрезвычайно высока, не беспокоясь о чрезмерных деформациях и растрескивании стали.

Когда обычное охлаждение охлаждают до температуры охлаждающего агента, поверхность стальной детали образует растягивающее напряжение или состояние низкого напряжения, в то время как интенсивное охлаждение останавливает охлаждение, пока сердцевина заготовки все еще находится в горячем состоянии, и Поверхностный слой образует сжимающее напряжение. В условиях интенсивного закалки, когда скорость охлаждения зоны превращения мартенсита составляет> 30 ° С / с, переохлажденный аустенит поверхности стали подвергается сжимающему напряжению 1200 МПа, что увеличивает предел текучести стали после гашение по крайней мере 25%.

Принцип интенсивного гашения: когда сталь подвергается закалке от температуры аустенизации, разница температур между поверхностью и сердечником будет вызывать внутреннее напряжение. Конкретное изменение объема и пластичность фазового перехода также приводят к дополнительному напряжению фазового превращения. Если тепловое напряжение и напряжение фазового перехода накладываются друг на друга, то есть композитное напряжение превышает предел текучести материала, происходит пластическая деформация; если совокупное напряжение превышает предел прочности горячей стали, образуется закалочная трещина. Во время процесса интенсивного закалки остаточное напряжение, вызванное пластичностью фазового превращения, и удельное изменение объема, вызванное удельным изменением объема превращения аустенит-мартенсит, увеличиваются. Во время интенсивного охлаждения поверхность заготовки сразу же охлаждается до температуры ванны, и температура ядра практически не изменяется. Быстрое охлаждение вызывает высокие растягивающие напряжения из-за усадки поверхностного слоя и баланса напряжений в сердечнике. Увеличение градиента температуры увеличивает растягивающее напряжение, вызванное начальным превращением мартенсита, а повышение температуры инициирования мартенситного превращения Ms вызывает расширение поверхностного слоя, вызванное пластичностью фазового превращения, и растягивающее поверхностное напряжение значительно уменьшается и преобразуется в сжимающее напряжение. Величина поверхностного сжимающего напряжения пропорциональна количеству образующегося поверхностного мартенсита. Это поверхностное сжимающее напряжение определяет, будет ли ядро претерпевать мартенситное превращение при сжатии или обратное поверхностное растягивающее напряжение при дальнейшем охлаждении. Если мартенситное превращение вызывает достаточное расширение объема ядра, а поверхностный мартенсит является очень твердым и ломким, поверхностный слой будет разрушен из-за изменения напряжения. По этой причине сжимающее напряжение на поверхности стали и мартенситное превращение сердечника должны происходить как можно позже.

Испытание на сильное закаливание и свойства после закалки стали. Преимущество метода сильного закалки заключается в том, что на поверхностном слое формируется сжимающее напряжение, снижается вероятность растрескивания и улучшаются твердость и прочность. Поверхностный слой образует мартенситную структуру 100%, которая дает наибольший упрочненный слой для данной марки стали. Следовательно, углеродистая сталь может использоваться вместо более дорогой легированной стали. Сильное охлаждение также может способствовать равномерным механическим свойствам и минимизировать искажения детали. После интенсивного охлаждения детали срок службы при переменной нагрузке может быть увеличен на порядок. [1]

Рисунок 2 Соотношение между вероятностью образования интенсивной закалочной трещины и скоростью охлаждения

3. метод охлаждения водовоздушной смеси

Регулируя давление воды и воздуха и расстояние между распылительным соплом и поверхностью заготовки, охлаждающая способность водовоздушной смеси может изменяться, и охлаждение может быть равномерным. Производственная практика показывает, что поверхностное индукционное нагревание деталей из сложной углеродистой или легированной стали может эффективно предотвращать возникновение закалочных трещин.

Рис. 3 Водовоздушная смесь

4. метод закалки в кипящей воде

Охлаждая кипящей водой при 100 ° C, можно получить лучший эффект закалки для закалки или нормализации стали. Эта технология была успешно применена для закалки ковкого чугуна. В качестве примера взят алюминиевый сплав. В соответствии с текущими спецификациями по термообработке для поковок и штамповок из алюминиевого сплава температура охлаждающей воды, как правило, регулируется ниже 60 ° C. Температура охлаждающей воды низкая, скорость охлаждения высокая, а температура большая. остаточное напряжение возникает после закалки. Когда изделие окончательно подвергается механической обработке, из-за несовместимой формы и размера поверхности внутреннее напряжение выходит из равновесия, что приводит к снятию остаточного напряжения, вызывающего искажение, изгиб, эллипс и другие деформации обработанных деталей, что становится непоправимым окончательным результатом. отходы, с серьезными потерями. , Например: поковки из алюминиевого сплава, такие как пропеллеры и диски лопаток компрессора, очевидно деформируются после механической обработки, что приводит к увеличению размеров деталей. Когда температура охлаждающей воды повышается от комнатной температуры (30-40 ° C) до кипящей воды (90-100 ° C), остаточное напряжение ковки уменьшается в среднем примерно на 50%. [2]

Рисунок 4 Принципиальная схема закалки кипящей водой

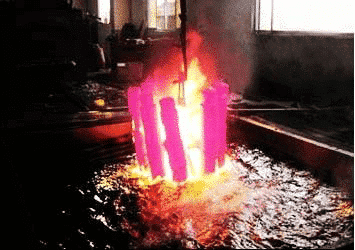

5. метод тушения горячим маслом

Масло горячего тушения используется для того, чтобы сделать температуру заготовки до или после дальнейшего охлаждения равной или близкой к температуре точки Ms, чтобы минимизировать разницу температур и эффективно предотвратить деформацию и растрескивание закаленной заготовки. Охлаждение малогабаритной охлаждающей матрицы из легированной инструментальной стали в горячем масле при температуре 160-200 ° C может эффективно уменьшить искажения и избежать растрескивания.

Рисунок 5 Принципиальная схема закалки горячим маслом

[1] Фан Донгли. Сильное охлаждение - новый метод термообработки для армированной стали [J]. Термическая обработка, 2005, 20 (4): 1-3

[2] Сон Вэй, Хао Дунмэй, Ван Чэнцзян. Влияние закалки в кипящей воде на микроструктуру и механические свойства поковок из алюминиевого сплава [J]. Алюминиевая обработка, 2002, 25