В целом использование твердого сплава в режущих инструментах начало развиваться в 19-25 гг. быстрорежущая сталь (HSS) является стандартом для металлорежущих инструментов с 1930-х годов. Твердосплавный материал появился позже и считается прямой заменой быстрорежущей стали. Он часто используется в качестве эталона для сравнения из-за его прочности, износостойкости и достаточной твердости именно для резки металла общего назначения, что делает их основой для сравнения с цементированными. карбид.

Что такое карбид вольфрама?

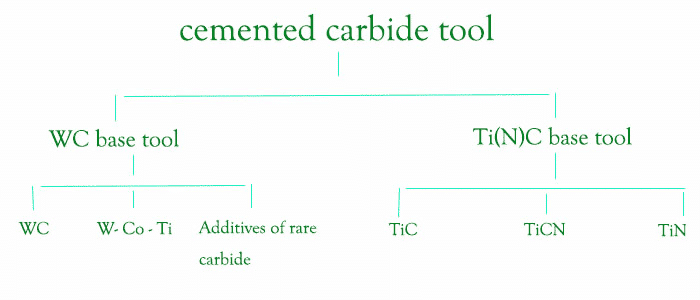

Цементированный карбид представляет собой порошок тугоплавкого карбида металла высокой твердости микронного размера, обогащенный кобальтом, молибденом, никелем и т. д. и спеченный при высокой температуре и высоком давлении. Содержание высокотемпературного карбида в цементированном карбиде превышает содержание быстрорежущей стали с высокой твердостью (HRC75–80) и хорошей износостойкостью.

Примечательно, что жаропрочность твердого сплава может достигать 800-1000 градусов. Это свойство способствует увеличению скорости резания твердого сплава и делает ее в 4-7 раз быстрее, чем у быстрорежущей стали, и с более высокой эффективностью резания.

Однако его недостатки такие же, как и у HSS. Он обладает низкой прочностью на изгиб, плохой ударной вязкостью, высокой хрупкостью, низкой ударопрочностью и вибростойкостью.

Частицы карбида вольфрама размером от 0,2 до 1 мкм спекают с кобальтом для создания твердой массы. Кобальт действует как связующее вещество, «скрепляя» частицы друг с другом. Этот материал произвел революцию в металлообрабатывающей промышленности, обеспечив более высокие скорости и подачи и в некоторой степени увеличив срок службы инструмента.

Что такое ХСС?

Быстрорежущая сталь (HSS) — это инструментальная сталь с высокой твердостью, высокой износостойкостью и высокой жаростойкостью. Он также известен как острая сталь, что означает, что он может затвердевать даже при охлаждении на воздухе во время закалки и сохранять остроту.

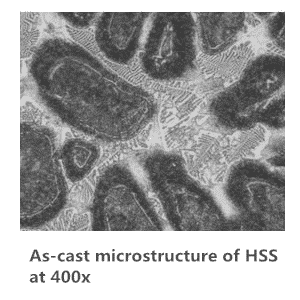

На самом деле, быстрорежущая сталь — это сталь с высоким процентным содержанием углерода и других металлов. С учетом состава, который является наиболее важной характеристикой быстрорежущей стали, быстрорежущие стали включают вольфрам, молибден, хром, ванадий, кобальт и другие карбидообразующие элементы, а общее количество легирующих элементов составляет от 10 до 251ТР2Т. Эти композиции обеспечивают классические режущие и машинные свойства быстрорежущей стали, такие как износостойкость. В закаленном состоянии железо, хром, часть вольфрама и высокое содержание углерода в быстрорежущей стали образуют чрезвычайно твердые карбиды, которые могут повысить износостойкость стали (диапазон твердости по Роквеллу HRC64–68).

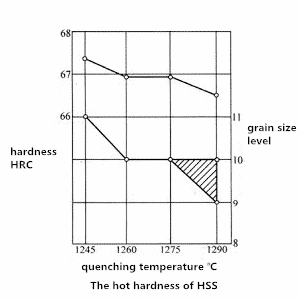

Кроме того, все мы знаем, что HSS отличается твердостью в горячем состоянии из-за растворенного вольфрама в матрице. Твердость быстрорежущей стали в горячем состоянии может достигать 650 градусов. Вольфрам, молибден, хром, ванадий, кобальт и другие элементы, содержащие карбиды, помогают поддерживать высокую твердость при высокотемпературной резке (около 500 °C).

По сравнению с быстрорежущей сталью и углеродистой инструментальной сталью после закалки и отпуска при низкой температуре углеродистая инструментальная сталь имеет высокую твердость при комнатной температуре. но когда температура выше 200 ° C, твердость углеродистой инструментальной стали резко снижается. Кроме того, твердость углеродистой инструментальной стали при 500 °C упадет до аналогичного уровня ее состояния отжига, что означает, что ее способность резать металл полностью теряется. Это явление ограничивает использование углеродистой инструментальной стали для режущих инструментов. В то время как быстрорежущая сталь компенсирует критические недостатки углеродистой инструментальной стали за счет ее хорошей твердости в горячем состоянии.

Сравнение

Во-первых, он сохраняет свою твердость при более высоких температурах, чем быстрорежущая сталь, поэтому его лучше использовать для более быстрой резки. Несмотря на то, что он немного дороже, чем HSS, он может прослужить в 5-10 раз дольше, в зависимости от приложения, что снижает общую стоимость.

С точки зрения свойств обработки, инструменты с твердосплавными наконечниками могут эффективно улучшить качество поверхности, а затем контролировать размер заготовки намного лучше, чем HSS.

Хотя продукты из карбида относительно дороги, люди все еще изобретают методы снижения затрат на материал, то есть только с использованием карбида на режущем наконечнике или кромке. Корпус и хвостовик изготовлены из менее дорогостоящей прочной закаленной инструментальной стали. Тогда общая стоимость значительно меньше.

Популярность твердосплавного инструмента в последние годы постепенно возрастала, но, объективно говоря, он так и не смог заменить быстрорежущие станки в зоне общего рабочего назначения. в основном из-за того, что инструменты HSS легко доступны и экономичны, а также из-за их способности работать с большей частью рабочей среды.

Кроме того, карбид трудно точить. Поэтому их обычно покупают в виде вставок и заменяют, когда они откалываются или изнашиваются. Хотя он может очень хорошо выдерживать сжимающую силу, его прочность на растяжение очень низкая. Твердосплавные наконечники всегда должны находиться в правильной точке токарного резца. Перемещение точки разреза ниже осевой линии может создать более высокие силы, которые разорвут ее.

Хотя инструменты из быстрорежущей стали служат не так долго, как твердосплавные, они, как правило, более устойчивы и менее хрупки и являются лучшим выбором для глубоких резов с малыми размерами наконечников в более твердых материалах. Кроме того, их гораздо проще заточить для обычного пользователя. Их легко затачивать шлифовальными кругами из оксида алюминия.

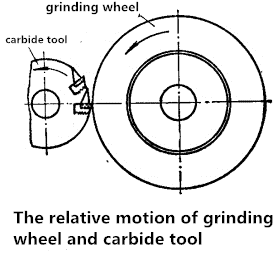

Таким образом, один полезный совет при выборе того, какой тип использовать, заключается в том, можете ли вы выполнить процесс заточки самостоятельно. Твердосплавные инструменты служат долгое время, прежде чем затупятся, но их трудно заточить, что требует использования алмазного шлифовального круга. Если у вас все в порядке с заточкой, твердосплавные инструменты на сегодняшний день будут лучшим выбором для большинства типичных применений обработки металлов. В конце концов, карбид в большинстве случаев превосходит быстрорежущую сталь. при резке более мягких материалов, таких как алюминий и пластик, концевые фрезы из быстрорежущей стали вполне подходят.