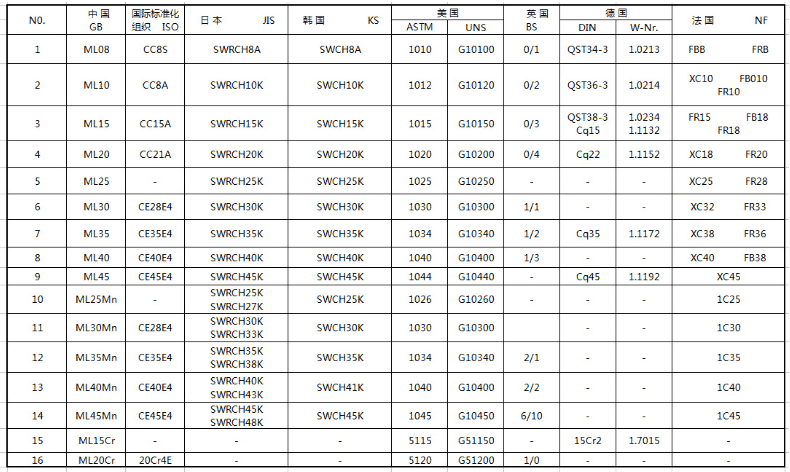

Сталь холодного качества - это взаимозаменяемая сталь для стандартной детали из холодного пластика с использованием пластичности металла. Изделия из холоднокатаной стали высокого качества широко используются при изготовлении болтов, гаек и других крепежных изделий для изготовления деталей холодной экструзии и различных деталей холодной штамповки. С развитием автомобильной промышленности холоднокатаная сталь постепенно применяется для электрических приборов, камер, текстильного оборудования, машиностроения и других областей.

Технические требования к качеству стали холодной прокатки и основной процесс

Технические требования к качеству стали

Стальные катанки холодного сечения, как правило, имеют низкоуглеродистую конструкционную сталь среднего качества и легированную конструкционную сталь. Стандартные детали предъявляют жесткие требования к точности размеров сырья. Характеристики горячекатаной стали ограничены, и точность размеров также трудно удовлетворить требованиям. Поэтому почти все стандартные детали изготовлены из холоднотянутой стальной проволоки. Квалифицированная холоднокатаная стальная проволока должна соответствовать следующим требованиям.

(1) Требования к химическому составу: такие элементы, как O, P и S оказывают решающее влияние на форму, количество и размер стали, поэтому необходимо контролировать ее содержание; для легированной стали такие элементы, как кремний, алюминий и марганец, контролируются в небольшом количестве. Желательно избегать образования трещин от холода.

(2) Качество поверхности: Стандартная заводская статистика деталей показывает, что 80% холодного растрескивания вызвано поверхностными дефектами стальной проволоки, такими как горизонтальные полосы, царапины и микротрещины. Поэтому качество поверхности проволоки очень строгое, допуск на размеры составляет ± 0,20 мм, а глубина трещины и царапины составляет менее 0,07 мм.

(3) Обезуглероживание: Обезуглероживание поверхности вызывает значительное снижение прочности поверхности болта и усталостного износа.

(4) Неметаллические примеси: высокое содержание неметаллических примесей в стали является важной причиной холодного растрескивания стандартных деталей, особенно хрупких примесей типа B и D в неметаллических примесях. Чем ближе к поверхности стальной проволоки, тем больше вред, поэтому требуется, чтобы примесь класса В находилась на расстоянии не более 15 мкм в пределах 2 мм от поверхностного слоя.

(5) Металлографическая структура. Металлографическая структура стали холодного качества - феррит и гранулированный перлит. Размер зерна и распределение перлита также являются факторами, влияющими на производительность при холодной обработке. Идеальная организация заключается в том, что перлитные зерна имеют одинаковый размер и равномерно распределены по ферритовой матрице. Порядок холодных и холодных характеристик различных микроструктур перлита состоит из гранулированного перлита, сорбита, тонкого перлита и чешуйчатого перлита.

(6) Структура с небольшим увеличением. Макроскопическая структура холоднокатаной стали не должна иметь таких дефектов, как усадка, расслоение, белые пятна, трещины, поры, центральная пористость и центральная карбонизация.

(7) Размер зерна: качество холодной прокатки. Внутренняя структура проволоки отличается от других стальных проволок, а размер зерна не настолько точный, насколько это возможно. Размер зерна слишком мелкий, а предел прочности и предел текучести увеличиваются, чтобы увеличить сопротивление деформации, что невыгодно для холодной обработки.

(8) Характеристики холодного направления: Хорошие характеристики холодного курса означают, что стальная проволока имеет низкое сопротивление деформации и может выдерживать большую степень деформации без образования трещин. Обычно считается, что уменьшение площади и коэффициент урожайности являются относительно надежными. Коэффициент уменьшения сечения легированной стали должен быть не менее 50%. Холоднокатаная стальная проволока имеет небольшой коэффициент текучести, а характеристики холодной прокатки относительно хорошие. Коэффициент текучести легированной стали должен быть не более 0,70.

2. холодный заголовок качества стали основной производственный процесс

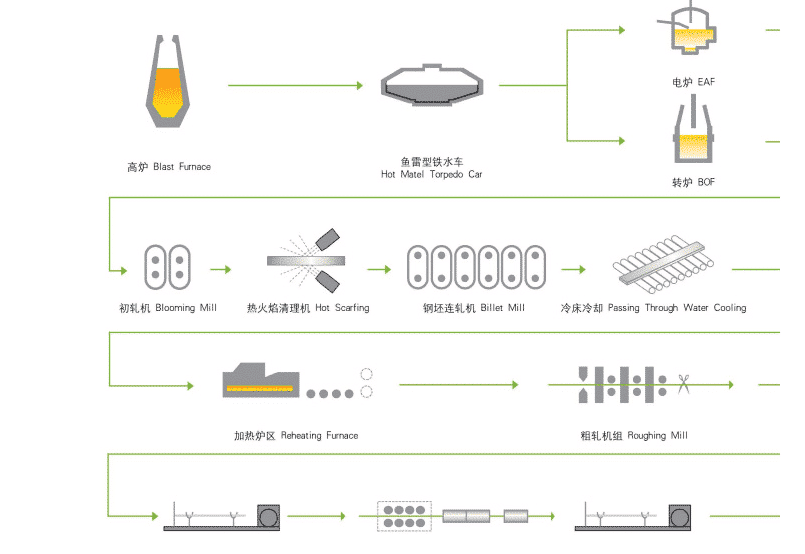

Ключом к выплавке стали холодного качества является повышение чистоты расплавленной стали и снижение содержания неметаллических примесей в расплавленной стали. Стабилизация содержания углерода в конечной точке расплавленной стали в пределах указанного диапазона является основной мерой снижения степени окисления расплавленной стали и уменьшения неметаллических примесей в расплавленной стали.

Процесс производства катанки из холодного сорта качественной стали:

Горячий металл → конвертер → печь для рафинирования → непрерывная разливка → нагрев → высокоскоростная прокатка проволоки → охлаждение с высокой скоростью → проверка готовой продукции → хранение.

Процесс производства стальной проволоки холодного сечения в основном такой же, как у проволоки из углеродистой стали, но холоднокатаный сортовой прокат имеет высокую стойкость к деформации. Для обеспечения холодного курса необходим сфероидизирующий отжиг, и можно получить идеальную ткань.

Общие технологические маршруты:

Проволока → холодная вытяжка → сфероидизирующий отжиг,

Проволока → рекристаллизационный отжиг → холодная вытяжка → сфероидизирующий отжиг.

Требования к процессу плавки:

(1) Температура выпуска составляет 1630-1660 ° С;

(2) Легирование раскислением, окончательное добавление раскисления из сплава алюминия с кальцием и стронция;

(3) Ковш очищается без использования холодной стали, и ковш продувается аргоном.

Основные факторы, влияющие на качество холоднокатаной стали

В целом, факторы, влияющие на качество стали холодной прокатки, включают пластичность материала, непрерывность матрицы материала, непрерывность структуры материала и качество поверхности материала. В результате проверки качества холоднокатаной качественной стали установлено, что факторы, влияющие на качество холоднокатаной качественной стали, в основном включают следующие четыре аспекта: химический состав стали, дефекты поверхности заготовки, регулировка оборудования, размер зерна и прокатка параметры процесса.

1. Влияние химического состава: сера, фосфор и другие примесные элементы в стали непосредственно влияют на характеристики холодной прокатки качественной стали. В процессе выплавки качественной стали холодного сечения соответствующие примеси должны быть удалены для разных марок стали. Некоторые неметаллические примеси разрушают непрерывность стальной матрицы, и под действием статической нагрузки и динамической нагрузки она часто становится отправной точкой качественного растрескивания в холодном состоянии. Поэтому неметаллические примеси в стали должны быть сведены к минимуму и обработаны (например, кальцификация), чтобы уменьшить их повреждение в стали.

2. Влияние поверхностных дефектов заготовки: Поверхностный дефект заготовки является источником трещин, которые вызывают растрескивание в холодном направлении. Основные формы включают в себя тяжелую кожу на поверхности заготовки, трещины, резкий избыток и так далее. Во время обработки концентрация напряжений возникает из-за наличия трещин, и возникают сложные напряженные состояния, которые приводят к расширению трещин и, наконец, к растрескиванию в холодном направлении. Поэтому выбор высококачественных стальных заготовок является необходимым условием для улучшения качества холоднокатаной качественной стали. Наличие серьезных температурных неоднородностей в процессе прокатки также вызывает растрескивание продукта.

3. Влияние регулировки оборудования на характеристики холоднокатаной качественной стали в процессе прокатки: составление различных графиков прокатки в процессе производства является основным фактором, влияющим на характеристики холоднокатаной заготовки, например, уменьшение количества прессования, натяжения и т. д. Сборка и регулировка. Если прокатное производство неправильно отрегулировано, продукт будет образовывать поперечные линии или царапины во время процесса прокатки, разрушая поверхность продукта и образуя источник растрескивания трещины. Таким образом, разработка разумных процедур прокатки является ключом к улучшению качества холоднокатаной стали.

4. Влияние размера зерна: Размер зерна является одним из критериев измерения того, может ли качественная сталь холодной прокатки достичь определенных всеобъемлющих характеристик. Чем мельче кристаллические зерна, тем меньше вероятность растрескивания из-за концентрации напряжений внутри, что является преимуществом для характеристик холодной обработки и тому подобного. Мелкозернистая сталь выдерживает большие деформации, имеет большое удлинение, уменьшение площади, хорошую пластичность и высокую прочность и прочность. Следовательно, требуется, чтобы температура аустенизации не была слишком высокой во время процесса прокатки, и время выдержки не было слишком большим.

5. Влияние параметров процесса прокатки. Холодная сталь высокого качества организована из феррита и перлита. Ключом к контролю холода является разложение аустенита при умеренной температуре и увеличение продолжительности процесса разложения с целью получения умеренных зерен феррита и небольшого количества. Перлит улучшает прочность холоднокатаной качественной стали и не снижает индекс пластичности, а также обладает улучшенными комплексными механическими свойствами. 13 ~ 15 м / мин) и температуру намотки, чтобы производительность конечного продукта соответствовала требованиям в соответствии с соотношением между основным составом железа и углерода и механическими свойствами.

Основные меры по улучшению качества холоднокатаной стали

Самая большая проблема при производстве качественной холоднокатаной стали заключается в том, как решить проблему растрескивания пропаренного хлеба во время самого процесса холодной высадки. В соответствии с техническими требованиями к качеству холоднокатаной стали в сочетании с факторами, влияющими на характеристики холоднокатаной качественной стали и фактическое производство, при производстве холоднокатаной стали необходимо принять следующие меры:

1. Строго контролируйте химический состав стали в соответствии со стандартом качества холодной прокатки стали, оптимизируйте структуру материала, улучшите пластичность материала, обеспечьте стабильность характеристик стали, уменьшите повреждение примесей для производительности и уменьшите содержание вредных элементов в стали.

2. Посредством управления процессом плавки и прокатки уменьшите количество восстановительных, прокатных проходов и количество раз точения, чтобы получить однородную и мелкозернистую структуру, избежать складок во время производства и поверхностных поперечных линий, создаваемых ухом. Улучшить всесторонние механические свойства холоднокатаной стали.

3. Выберите подходящий рулон и систему с равномерным типом отверстия для деформации, чтобы обеспечить гладкую поверхность изделия, уменьшить растрескивание готового изделия, улучшить качество производства запасных частей и обеспечить требования к процессу.

4. Строго контролируйте температуру нагрева, время и атмосферу в печи, поддерживайте работу при положительном давлении, уменьшайте выгорание поверхности и обезуглероживание поверхности.

5. Усилить контроль заготовки и контроль качества перед печью, строго контролировать качество поверхности заготовки и максимально использовать заготовку большой секции, чтобы увеличить общую деформацию от заготовки к материалу.