Так называемый метод порошковой металлургии состоит в том, чтобы изготовить порошок из исходного материала сплава, который должен быть произведен, а затем смешать порошки в соответствующем количестве и создать давление и затвердеть до определенной формы. Эти кусочки порошка будут помещены в восстановительную атмосферу (например, водород), нагреты и спечены с образованием сплава. Это металлургический метод, который полностью отличается от предыдущего метода литья.

Упомянутое здесь спекание может быть просто определено как содействие агломерации металлических кристаллических зерен под действием давления и нагревания. Мы применяем определенное давление к порошку с составом сплава, чтобы уплотнить его. При высоких температурах порошки с плотным контактом прилипают друг к другу и постепенно заполняют пустоты, образуя сплав высокой плотности. Температура нагрева в это время является температурой плавления легкоплавкого компонента в компоненте сплава. Таким образом, слиток сплава спекается при температуре ниже температуры плавления всего порошкового компонента. Этот метод аналогичен методу совмещения двух процессов плавки и литья, и его свойства близки к свойствам литых сплавов. Но с металлографической точки зрения это должна быть ветвь из отливок из сплавов.

Цементированный карбид производится этим методом порошковой металлургии. Как правило, порошки, такие как вольфрам, углерод, кобальт, титан и церий, используются для периодического смешивания, а затем прессуются и спекаются с образованием сплава. Таким образом, продукт этого металлургического процесса также называют спеченным цементированным карбидом или сплавом цементированного карбида. В последние годы методы порошковой металлургии развиваются очень быстро. Этим методом порошковой металлургии изготавливаются цементированные карбиды, маслосодержащие сплавы, электрические контакты, алмазные круги с металлическими связями и специальные декоративные металлические изделия.

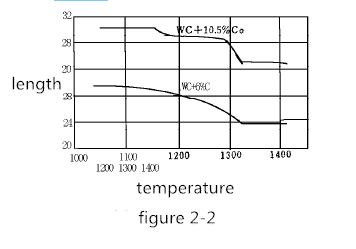

Например, прессованный полуфабрикат длиной 30 мм теперь нагревают до 1000-1400 ° С. Изменение объема прессованного продукта при температуре около 30 ° С в течение примерно 5 минут показано на рисунке 2-2. Усадка обычно начинается при 1150 ° C. В случае 6% Co усадка происходит очень регулярно и заканчивается приблизительно при 1320 ° C. В случае 10% Co при 1180-1200 ° C сжатие временно прерывается. Поскольку температура продолжает повышаться, усадка происходит быстро, и когда температура достигает 1300 ° C, она стремится к равновесию.

После этого, поскольку число точек контакта частиц и площадь контакта заметно увеличиваются, каждая из частиц находится в состоянии легкого высвобождения избыточной энергии (свободной энергии), удерживаемой самой собой. Таким образом, примерно при 200 ° C кобальт начинает диффундировать, и в этот момент начинается первая стадия спекания. Когда температура снова повышается, β-Co преобразуется в γ-Co при температуре около 490 ° C. При 600 ° C углерод начинает диффундировать в кобальт и становится массовым раствором. Чем мельче частицы карбида вольфрама или чем лучше карбид вольфрама с кобальтовым покрытием, тем быстрее будет происходить это диффузионное явление. Эта диффузия имеет тот же эффект, что и сильное давление сжатия на пресс. Однако при повышении температуры при этой температуре жидкой фазы практически не наблюдается.

Однако вблизи этой температуры прочность на изгиб значительно увеличивается. Обычно твердый сплав 6% кобальта спекается при температуре около 1400 ° C. При этой температуре WC постепенно растворяется в жидкой фазе, и особенно мелкий WC быстро растворяется, и большой WC имеет большую поверхностную энергию из-за резкого угловая часть. Это круглое после растворения. В результате жидкофазная часть становится все больше и больше, и по мере того, как реакция продвигается в направлении, в котором уменьшается свободная энергия, сплав сжимается и поры постепенно уменьшаются. С другой стороны, в той части, где частицы карбида вольфрама находятся в контакте друг с другом, продолжает происходить явление объемной диффузии, в частности, поверхностной диффузии. Существует также вероятность того, что частицы карбида будут связываться друг с другом. Кроме того, WC может также локально выпадать в осадок из жидкой фазы в части, где карбид вольфрама контактирует друг с другом. В результате различные причины вызвали рост зерен карбида вольфрама, что привело к плотному выравниванию. Однако температура дополнительно повышается, и, когда она превышает 1600 ° C, внутри продукта образуется газ, что вызывает расширение кристаллической структуры. Сказано, что газ генерируется присутствием примесей, таких как SiO2. Напротив, если температура понижается, частицы WC, растворенные в жидкой фазе, осаждаются на частицах WC, имеющих небольшую поверхностную энергию. Даже после того, как жидкая фаза исчезает в твердом состоянии, карбид вольфрама продолжает отделяться, пока не останется только 1%.

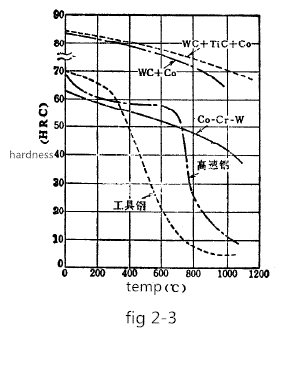

Во время процесса спекания карбид вольфрама, присутствующий в виде расплава в кобальте, перемещается на небольшое расстояние и связывается с нерастворенным карбидом вольфрама, так что не образуется неравномерная структура, такая как литой сплав. Сталь, содержащая большое количество перлита, подвергается старению и упрочнению в результате осаждения расплава углерода альфа-железа. Напротив, во время процесса спекания частицы WC действуют как эффективное зародышеобразование, поэтому нет явления старения, так что структура является однородной и очень стабильной, не чувствительной к термообработке, и твердость не изменяется даже при относительно высоких температуры. На рисунке 2-3 показана высокотемпературная твердость инструментальной стали, быстрорежущей стали, литейного сплава, стеллитового сплава (Co-Cr-W) и цементированного карбида WC + Co.