Сверлильный станок представляет собой станок для обработки внутренних отверстий. Он используется для обработки отверстий в твердых материалах. Он в основном используется для обработки заготовок сложной формы и без симметричных осей вращения, таких как одиночные отверстия на таких деталях, как рычаги, крышки, коробки и рамы. Система отверстий. Сверление - грубая обработка.

• Технологические характеристики бурения

(1) Когда сверло режется в полузакрытом состоянии, объем резания большой, а удаление стружки затруднено.

(2) Трение сильное, выделяющее больше тепла и делающее h

есть рассеяние трудно.

(3) Высокая скорость и высокая температура резания приводят к серьезному износу долота.

(4) Сжатие сильное, требуемое усилие резания велико, и легко произвести холодное деформационное упрочнение стенки отверстия.

(5) Сверло тонкое и нависающее, легко изгибается и вибрирует во время обработки.

(6) Низкая точность сверления, точность размеров от IT13 до IT10, шероховатость поверхности Ra от 12,5 до 6,3 мкм.·

Содержание

Спрятать

Диапазон процесса резки

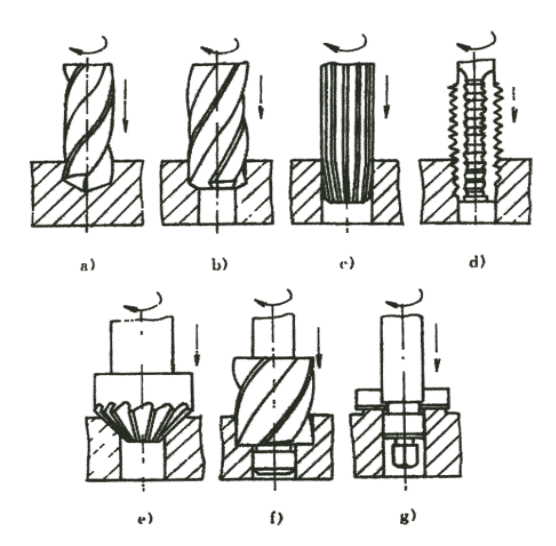

Процесс бурения имеет широкий спектр процессов. На сверлильном станке можно использовать различные инструменты для завершения сверления центрального отверстия, сверления, развертывания, развертывания, нарезания резьбы, растачивания и растачивания торцевых поверхностей, как показано на рисунке. Точность сверления на сверлильном станке низкая, но отверстие с высокой точностью (IT6~IT8, шероховатость поверхности 1,6-0,4 мкм) также может быть обработано путем сверления-расширения-расширения отверстия. Приспособление можно использовать для обработки системы отверстий с учетом требований к положению.

При обработке на сверлильном станке заготовка фиксируется, а инструмент перемещается в осевом направлении (движение подачи) при вращении (основное движение).

Сверлильный станок

Основные типы сверлильных станков: настольные сверлильные станки, вертикально-сверлильные станки, радиально-сверлильные станки, фрезерно-сверлильные станки и станки для центрового сверления. Основным параметром сверлильного станка, как правило, является максимальный диаметр отверстия.

Вертикально-сверлильный станок широко используется в сверлильном станке. Отличается тем, что ось шпинделя расположена вертикально и положение фиксировано. Положение заготовки необходимо отрегулировать так, чтобы центральная линия обрабатываемого отверстия совпадала с центральной линией вращения инструмента. Основное движение достигается вращением инструмента при движении в осевом направлении для движения подачи. Поэтому вертикально-сверлильный станок неудобен в эксплуатации и производительность невысокая. Подходит для обработки мелких и средних деталей в штучном мелкосерийном производстве.

• Принцип трансмиссии вертикально-сверлильного станка.

Основное движение: односкоростной двигатель приводится в действие шестеренчатым ступенчатым механизмом переключения скоростей; направление вращения главного вала изменяется при прямом и обратном вращении двигателя.

Движение подачи: шпиндель перемещается линейно с втулкой шпинделя в корпусе шпинделя. Величина осевого перемещения шпинделя выражается величиной осевого перемещения шпинделя за один оборот шпинделя. Во-вторых, скамья. Настольный сверлильный станок называется настольным сверлильным станком. По сути, это вертикально-сверлильный станок для обработки небольших отверстий. Конструкция проста и компактна, гибка и удобна, подходит для обработки небольших отверстий на мелких деталях. Диаметр отверстия обычно не превышает 15 мм.

В-третьих, радиально-сверлильный станок

Заготовки большого объема и массы очень неудобно обрабатывать на вертикально-сверлильном станке. В это время для обработки можно использовать радиально-сверлильный станок.

Передняя бабка может регулироваться в поперечном направлении вдоль направляющих на коромысле. Коромысло может регулироваться вдоль цилиндрической поверхности колонки и может вращаться вокруг колонки. Во время обработки заготовка фиксируется, а положение шпинделя регулируется таким образом, чтобы центр совпадал с центром обрабатываемого отверстия и быстро зажимался для поддержания точного положения. Радиально-сверлильные станки широко применяются в единичном, средне- и мелкосерийном производстве для обработки крупных и средних деталей.

Если вы хотите выточить отверстия и отверстия в любом направлении и в любом положении, вы можете использовать универсальный радиально-сверлильный станок. Шпиндель станка может вращаться вокруг определенной оси в пространстве. В верхней части машины также имеется подъемное кольцо, которое можно подвесить в любом положении. Поэтому он подходит для обработки больших и средних заготовок в единичном и мелкосерийном производстве.

Буровой инструмент

спиральная дрель

Структура спирального сверла

Спиральное сверло состоит из трех частей: рабочей части, шейки и рукоятки.

(1) Рабочая часть: рабочая часть спирального сверла имеет две спиральные канавки, и ее форма очень похожа на форму спирального сверла. Он является основной частью бурового долота и состоит из режущей части и направляющей части.

Ручка

Рукоятка – это зажимная часть бурового долота, которая служит для соединения со станком и передачи крутящего момента и осевого усилия при сверлении. Рукоятка спирального сверла имеет два типа конического хвостовика и прямой хвостовик. Цилиндрические хвостовики в основном используются для небольших спиральных сверл диаметром менее 12 мм. Конический хвостовик используется для спиральных сверл большого диаметра и может быть вставлен непосредственно в конусное отверстие шпинделя или вставлен в конусное отверстие шпинделя через коническую втулку. Плоский конец конического хвостовика используется для передачи крутящего момента и используется для легкого извлечения сверла.

Шея

Канавка шейки спирального сверла - это канавка набегания шлифовального круга при шлифовке ручки сверла. На дне канавки обычно выгравированы технические характеристики и заводская маркировка сверла. Сверла с прямым хвостовиком не имеют шейки.

Состав режущей части

Режущая часть отвечает за режущую работу и состоит из двух передних граней, основной задней грани, задней спинки, основной режущей кромки, вспомогательной режущей кромки и долотообразной кромки. Кромка долота — это кромка, образованная пересечением двух основных граней, а задняя часть — это две ленты сверла, которые при работе противоположны стенке отверстия заготовки (т. е. обрабатываемой поверхности), как показано на рисунке.

Направляющая часть выполняет направляющее действие, когда режущая часть врезается в заготовку, а также является шлифовальной частью режущей части. Чтобы уменьшить трение между направляющей частью и стенкой отверстия, наружный диаметр (т. е. на двух площадках) шлифуют обратным конусом (0,03–0,12)/100. (0,03–0,12 обратного конуса на 100мм длина)

Кроме того, для повышения жесткости бурового долота диаметр сердцевины между двумя лезвиями рабочей части выполнен с положительной конусностью от (1,4 до 1,8)/100 в осевом направлении.

(1) передняя поверхность: передняя поверхность представляет собой поверхность спиральной канавки, которая представляет собой поток стружки через поверхность, которая действует как стружка и стружка. Его необходимо отполировать, чтобы удаление стружки было гладким.

(2) Основная боковая поверхность: основная боковая поверхность противоположна обрабатываемой поверхности и расположена на переднем конце сверла. Форма определяется методом заточки. Это может быть спиральная поверхность, коническая поверхность и плоская поверхность, а также любая поверхность, которая затачивается вручную.

(3) Второстепенная боковая поверхность: второстепенная боковая поверхность представляет собой узкую грань на внешней цилиндрической поверхности сверла, противоположную обрабатываемой поверхности.

(4) Основная режущая кромка: Основная режущая кромка находится на пересечении передней поверхности (поверхности спиральной канавки) и основной боковой поверхности. Основная закручивающаяся кромка стандартного спирального сверла прямая (или почти прямая).

(5) Вспомогательная режущая кромка: Второстепенная режущая кромка представляет собой пересечение передней поверхности (поверхности спиральной канавки) и вспомогательной боковой поверхности (узкая грань), то есть кромки.

(6) Поперечное лезвие: кромка долота представляет собой пересечение двух основных боковых поверхностей, которое расположено на переднем конце сверла, также известном как острие сверла.

Геометрические параметры спирального сверла

координатная плоскость

(1) Секущая плоскость Ps: это плоскость, включающая в себя направление скорости резания в этой точке и касательная к поверхности, срезаемой режущей кромкой в этой точке.

(2) Базовая поверхность Pr: базовая поверхность Pr выбранной точки на главной режущей кромке сверла представляет собой плоскость, проходящую через эту точку и перпендикулярную скорости резания в этой точке. Базовая поверхность всегда проходит через ось долота и перпендикулярна плоскости направления скорости резания.

геометрический угол сверла

(1) Угол спирали: линия пересечения между поверхностью спиральной канавки сверла и поверхностью внешнего цилиндра представляет собой спиральную линию, а угол между спиральной линией и осью сверла называется спиралью. угол бурового долота и записывается как β. (обратитесь к учебнику)

(2) угол кромки и наклон торца

Поскольку основная режущая кромка не проходит через осевую линию, образуется угол наклона лезвия. Для каждой точки режущей кромки угол наклона лезвия также различен, главным образом потому, что базовая поверхность каждой точки отличается от плоскости реза. Для облегчения описания понятия введем понятие наклона забойной лопатки.

• Передний угол торца: угол торца выбранной точки на главной режущей кромке — это угол между базовой поверхностью точки, измеренной в торцевой проекции, и главной режущей кромкой. Для разных выбранных точек угол наклона торца также различен, а максимум на внешней кромке (по модулю наименьший) мал вблизи сердцевины (по модулю большой).

(3) Верхний (передний) угол и угол опережения:

Угол при вершине сверла представляет собой угол между проекциями двух основных режущих кромок на плоскость, измеренный в плоскости, параллельной двум основным режущим кромкам. Записывается как 2φ, стандартное спиральное сверло 2φ=118°

Угол опережения — это угол между проекцией главной режущей кромки и направлением подачи, измеренный на базовой поверхности, обозначаемый как κrx. Поскольку базовые грани точек на главной режущей кромке различны, главные углы отклонения в соответствующих точках также различны.

(4) Передний угол: Передний угол выбранной точки на главной режущей кромке измеряется в ортогональной плоскости точки.

Справочный материал

(5) Задний угол: выбранный задний угол на главной режущей кромке измеряется в касательной плоскости с осью долота в качестве оси и проходящей через цилиндрическую поверхность в этой точке, обозначенной как αf.

В-третьих, другие сверла

Твердосплавное спиральное сверло

При обработке твердых и хрупких материалов использование твердосплавных сверл может значительно повысить эффективность резания.

Следующие твердосплавные спиральные сверла представляют собой монолитную конструкцию, которая может быть превращена в твердосплавное спиральное сверло с прямым хвостовиком, которое можно использовать в качестве твердосплавного сверла с коническим хвостовиком.

По сравнению со спиральным сверлом из быстрорежущей стали сердечник имеет больший диаметр, меньший угол наклона спирали и более короткую рабочую часть. Корпус фрезы изготовлен из легированной стали 9SiCr и закален до твердости 50-52HRC. Эти меры предназначены для повышения жесткости и прочности бурового долота, чтобы уменьшить выкрашивание, вызванное вибрацией во время сверления.

(2) Глубокое сверление

Глубокие поры обычно относятся к порам, имеющим отношение длины к диаметру более чем в 5 раз. При сверлении глубоких отверстий необходимо решить проблемы стружкодробления и удаления стружки, охлаждения и смазки, а также направления.

дрель

Оружейная дрель изначально использовалась для сверления ствола, поэтому ее называли пушечной дрелью. Он часто используется для обработки глубоких отверстий малого диаметра.

1, структура и принцип работы

Ружейная дрель состоит из режущей части и бурильной трубы. Режущая часть изготовлена из быстрорежущей стали или твердого сплава и образует канавку для стружки; бурильная труба изготовлена из бесшовной стальной трубы, канавка для стружки прокатана близко к буровому долоту, а диаметр бурильной трубы на 0,5–1 мм меньше диаметра бурового долота. Они соединяются друг с другом сваркой, и во время сварки стружечные канавки выравниваются.

Принцип работы: заготовка вращается при сверлении, а сверло подается. Смазочно-охлаждающая жидкость впрыскивается в зону резания из внутреннего отверстия бурильной трубы и впускного отверстия для масла режущей части под высоким давлением для охлаждения и смазки, а стружка вымывается из стружечной канавки. Поскольку стружка выходит снаружи сверла, ее называют внешней стружкой.

2, характеристики

(1) Поскольку смазочно-охлаждающая жидкость входит и выходит отдельно, смазочно-охлаждающая жидкость невозмущается под высоким давлением и легко достигает зоны резания, что лучше решает проблему охлаждения и смазки при сверлении глубоких отверстий;

(2) Поскольку режущая кромка разделена на внутреннюю и внешнюю режущие кромки, а режущая кромка имеет эксцентриситет e, во время резания может выполняться стружкообразование, стружка сужается, а смазочно-охлаждающая жидкость удобна для пробивки стружки. , так что чип discharging легко;

(3) Так как после бурения остается стержневой столб диаметром 2h, это может гарантировать, что опорная поверхность бурового долота всегда находится в тесном контакте со стенкой отверстия, так что буровое долото имеет надежную направляющую и решает проблему направления глубокого сверла.

Во-вторых, внутреннее сверление глубоких отверстий для удаления стружки

Сверло состоит из корпуса сверла, трех режущих кромок, распределенных по разным окружностям, и двух направляющих блоков.

Во время работы смазочно-охлаждающая жидкость под высоким давлением направляется в зону резания из зазора между бурильной трубой и стенкой скважины для обеспечения охлаждения и смазки. В то же время стружка вымывается из внутреннего отверстия сверла и внутреннего отверстия бурильной трубы.

Благодаря тому, что три зуба расположены на разных окружностях, это сверло для глубоких отверстий действует как стружкоотвод, облегчая эвакуацию стружки. Более того, когда стружка выгружается, она не трется об обрабатываемую поверхность, поэтому эффективность производства и качество обработки выше, чем у внешней стружки. Эта конструкция не имеет долотовидной кромки, что снижает осевое усилие. Неуравновешенная окружная сила и радиальная сила воспринимаются направляющим блоком по окружности, а сверло для глубоких отверстий обладает лучшими направляющими свойствами.

Распылительная дрель

Всасывающая дрель состоит из трех частей: сверла, внутренней трубки и внешней трубки.

В процессе работы 2/3 смазочно-охлаждающей жидкости подается в зону резания через зазор между внутренней и внешней трубами для охлаждения и смазки. Оставшаяся 1/3 смазочно-охлаждающей жидкости распыляется в трубу через узкую щель серповидной канавки на стенке внутренней трубы, так что разница давлений между передним и задним концами внутренней трубы создает «силу всасывания». ” для ускорения сброса смазочно-охлаждающей жидкости и стружки.