Карбид TaC был одним из первых карбидов, запущенных в промышленное производство, поскольку традиционные карбиды WC-Co больше не могут удовлетворять потребности людей в более высоком качестве продукции. Считается, что TaC улучшает высокотемпературные характеристики карбида. Компания Meetyou Hardmetal Corp. провела следующий эксперимент, используя в качестве объекта исследования WC с частицами разного размера и изучая свойства карбида вольфрама TaC, спеченного при разных температурах.

Метод эксперимента

Состав карбида состоит из w(Co)=6,0% и w(TaC)=1,85%. В порошке WC массовая доля частиц со средним фехнеровским размером 4,90 мкм составляет 44%, а массовая доля частиц размером 0,89 мкм — 56%.

Соотношение шариков к порошку составляет 4:1, и смесь подвергают мокрому помолу в этаноле со скоростью 50 об/мин в течение 65 часов в шаровой мельнице диаметром 160 мм. Затем порошок прессуется в брусок типа B с размерами 20 мм x 5,4 мм x 6,5 мм с использованием процедуры обработки резины. Слитки спекают в вакуумной печи для депарафинизации при 1425℃, 1450℃ и 1500℃ в течение 1,5 часов каждый.

После этого наш экспериментальный персонал проанализировал микроструктуру материала с помощью сканирующей электронной микроскопии, измерил его плотность с помощью аналитических весов, измерил его твердость по Виккерсу с помощью измерителя твердости по Виккерсу (HV30, время давления 15 секунд), измерил его прочность на изгиб с помощью испытательную машину на растяжение и измерили ее коэрцитивную силу с помощью измерителя коэрцитивной силы.

Экспериментальные данные по карбиду TaC

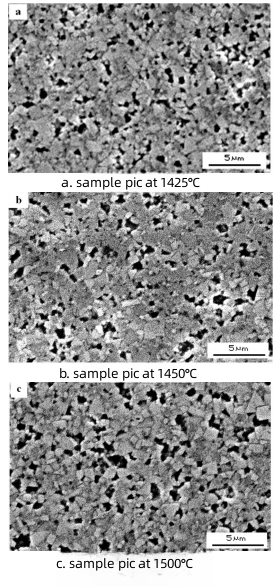

Микроструктура полученного карбидного материала TaC показана на рисунке 1.

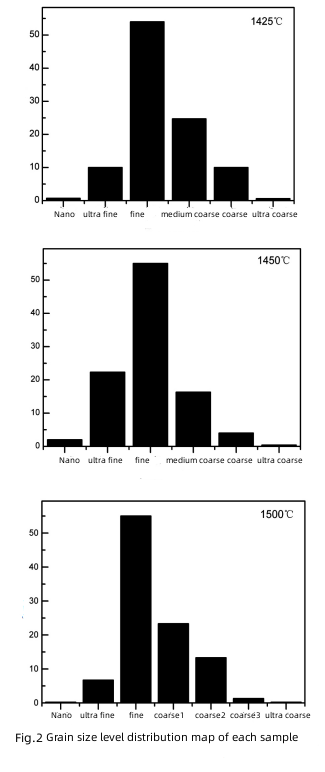

Из рисунка 2 видно, что при температуре спекания 1425°C размер зерен в основном распределяется в ультрамелких зернах, показывая нормальное распределение. При температуре спекания 1450°C размер зерен концентрировался в соседних ультрамелких и ультрасубмикронных зернах, что составляло почти 70% от общей статистики. Количество нанокристаллов также достигло максимального значения.

При температуре спекания 1500°С размер зерен в основном распределялся в ультрамелких зернах, но часть зерен значительно увеличилась, что привело к уменьшению доли нанокристаллов и ультрасубмикронных зерен и увеличению доли средне- мелкие и крупные зерна, что приводит к более рассеянному распределению зерен по размерам.

Экспериментальный анализ результатов

Влияние температуры спекания на механические свойства

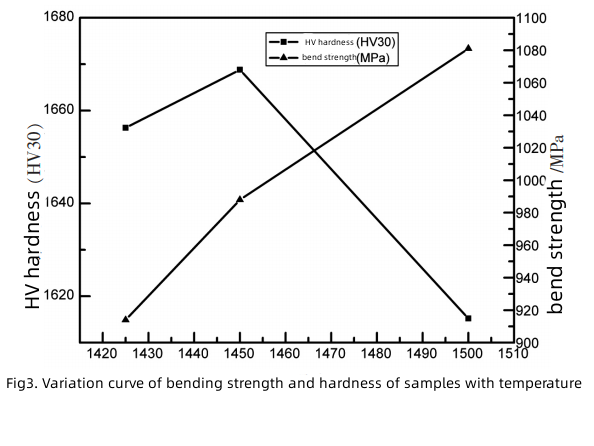

Микроструктура и свойства полученного карбидного материала TaC показаны на рис. 2, где прочность на изгиб и твердость образца увеличиваются с увеличением температуры спекания. Поэтому при спекании при 1500°С размер зерна карбида ТаС продолжает расти. Из рисунка 3 видно, что с повышением температуры спекания значение прочности на изгиб несколько увеличивается.

Прочность карбида на изгиб увеличивается по мере улучшения однородности среднего размера зерна WC. При спекании образца при температуре 1450 °С среднее распределение зерен по размерам является равномерным, а прочность на изгиб несколько увеличивается. При спекании при 1500°C чрезмерно высокая температура спекания вызывает рост зерен WC в процессе растворения-осаждения, а увеличение размера зерен способствует повышению прочности карбида на изгиб. Однако в целом изменение значения прочности на изгиб с 914 МПа до 1081 МПа с повышением температуры не очень существенно.

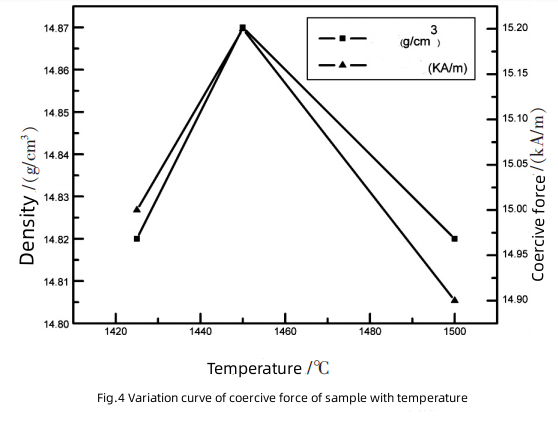

Влияние температуры спекания на плотность и коэрцитивную силу

На рис. 4 представлены кривые изменения плотности и коэрцитивной силы образцов при изменении температуры спекания. Плотность является одним из важных физических свойств порошковых металлургических материалов, и изменение компактного размера при спекании тесно связано с изменением плотности.

При спекании при температуре 425 ℃ усадка неполная и присутствуют пустоты, что приводит к более низкому значению плотности. С повышением температуры спекания текучесть связующей фазы улучшается, что способствует устранению пор и увеличению плотности карбида.

При повышении температуры до 1500 ℃ улетучивание Co приводит к уменьшению количества жидкой фазы, что не способствует заполнению пор, что приводит к снижению значения плотности.

Что касается коэрцитивной силы, то в карбидах WC-Co коэрцитивная сила в основном связана с содержанием Со и его дисперсностью. При появлении в карбиде немагнитной η-фазы коэрцитивная сила будет возрастать за счет соответствующего уменьшения количества Со-фазы и измельчения зерен WC. В карбидах с нормальной микроструктурой по мере уменьшения содержания углерода увеличивается содержание вольфрама в Со-фазе, что упрочняет Со-фазу и увеличивает коэрцитивную силу. При спекании при 1450 ℃ зерна образца измельчаются и равномерно распределяются, что максимизирует дисперсию фазы Со и, таким образом, максимизирует коэрцитивную силу.

Вывод

В этом исследовании карбиды TaC были приготовлены с использованием сырья WC с частицами разного размера и спечены при разных температурах. Были сделаны следующие выводы:

- В условиях эксперимента твердость, плотность и коэрцитивная сила карбида сначала увеличиваются, а затем уменьшаются с температурой, а температура спекания мало влияет на прочность карбида на изгиб. При спекании при 1450 ℃ и выдержке в течение 1,5 ч комплексные характеристики карбида являются лучшими: твердость по Виккерсу (HV30) 1668,8, прочность на изгиб 988 МПа, плотность 14,87 г/см3 и коэрцитивная сила 15,2 кА/м.

- При использовании WC смешанного размера частиц TaC оказывает наилучшее ингибирующее действие на зерна WC при 1450 ℃.