Цементированные карбиды WC Co легко окисляются и разлагаются при высоких температурах, которые имеют много проблем, таких как хрупкость, хрупкое разрушение, технологическое размягчение и разрушение кромок и т. Д. Они по-прежнему не подходят для высокоскоростной резки стали, поэтому они имеют большие ограничения. Известно, что WC-тик-цементированные карбиды обладают износостойкостью, стойкостью к окислению и износостойкостью кратера.

Однако из-за того, что тик и его твердый раствор намного более хрупкие, чем WC, этот сплав также имеет относительно большие дефекты, то есть ударная вязкость и свариваемость сплава плохие. Более того, когда содержание TiC превышает 18%, сплав не только хрупкий, но и сложный для сварки. Кроме того, тик не может значительно улучшить производительность при высокой температуре.

TAC может не только улучшить стойкость к окислению цементированного карбида, но также ингибировать рост зерен WC и тика. Это практичный карбид, который может улучшить прочность цементированного карбида без снижения износостойкости цементированного карбида. TAC может увеличить прочность цементированного карбида, добавляя TAC в тиковый цементированный карбид WC. Добавление TAC помогает снизить коэффициент трения, тем самым снижая температуру инструмента. Сплав может выдерживать большую ударную нагрузку при температуре резания. Температура плавления TAC достигает 3880 ℃. Добавление TAC очень полезно для улучшения характеристик сплава при высоких температурах. Даже при 1000 it он может сохранять хорошую твердость и прочность.

Tic и TAC нерастворимы в WC, в то время как WC растворим в Tic. Растворимость WC в непрерывном твердом растворе, образованном TAC, составляет около 70 мас. Растворимость WC в твердом растворе уменьшается с увеличением содержания TAC. Свойства сплавов WC Tic Tac Co в основном достигаются путем регулировки Tic + TAC, отношения числа атомов Ti к числу атомов Ta и содержания кобальта. Когда отношение числа атомов Ti к числу атомов Ta и содержание кобальта являются фиксированными, регулирование содержания TiC + TAC для достижения наилучших характеристик стало предметом исследований.

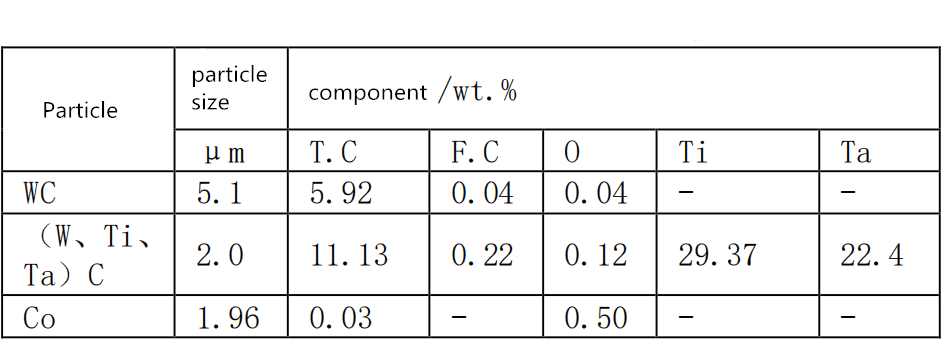

1. Сырьем, использованным в этом эксперименте, являются: порошок WC, порошок сложного карбида [(W, Ti, TA) C] и порошок Co. Химический состав и средний размер частиц приведены в таблице 1.

Таблица 1 Состав и средний размер частиц сырья

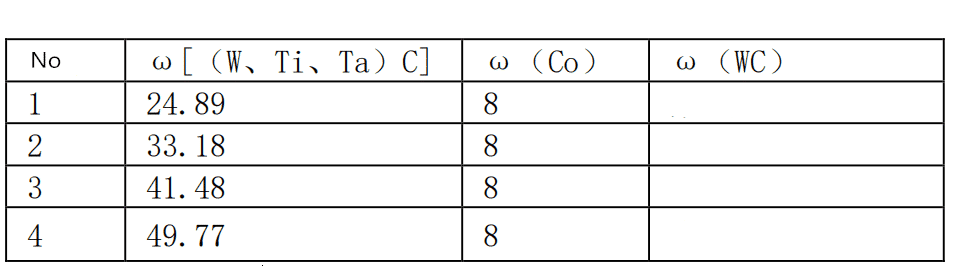

После того, как порошок дозирован в соответствии со стандартной таблицей 2, его измельчают и перемешивают на планетарной шаровой мельнице nd7-2l в течение 34 ч, массовое соотношение материала шарика составляет 5: 1, мелющая среда - спирт, количество добавляемого - 450 мл / кг, скорость измельчения составляет 228 об / мин, и 2wt% парафин добавляют за четыре часа до окончания измельчения. Шлам должен быть просеян (325 меш), высушен в вакууме, просеян (150 меш) и спрессован до формы после сушки, давление прессования должно составлять 250 МПа, а размер заготовки должен быть (25 × 8 × 6,5) мм. Прессованные образцы спекались в вакуумной печи спекания vsf-223 при 1420 ℃ в течение 1 часа.

Таблица 2 Состав состава сплава 1ТП1Т

Метод трехточечного изгиба использовался для определения прочности на изгиб спеченного образца на цифровом тестере прочности на сжатие sgy-50000. Окончательные данные о прочности представляли собой среднее значение трех образцов. Твердость HRA образца измеряли на твердомере Роквелла. Индентор с алмазным конусом с нагрузкой 600 Н и углом конуса 120 °.

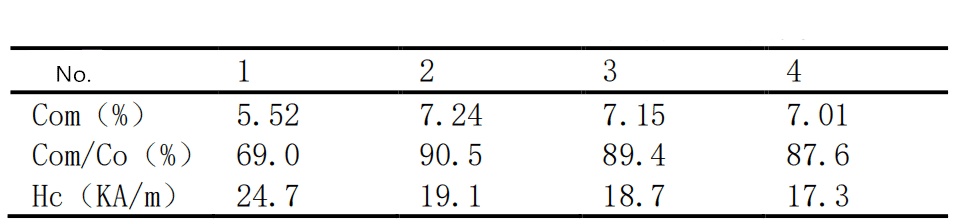

Магнетизм кобальта измеряется магнитным тестером кобальта, а коэрцитивная сила измеряется измерителем коэрцитивной силы. После того, как поверхность образца заземлена на поверхность зеркала, поверхность зеркала подвергается коррозии смесью из раствора гидроксида натрия 20% и раствора цианида калия 20% в равных объемах, а затем металлургическое наблюдение выполняется на сканирующем электронном микроскопе в 4000 раз. Магнитные свойства магнитных свойств включают в себя магнитный ком и коэрцитивную силу HC. Com представляет содержание углерода в сплаве, HC представляет размер зерна WC. В соответствии с национальным стандартом gb3848-1983 определяются магнетизм кобальта и коэрцитивная сила сплава, и результаты показаны в таблице 3. Из таблицы 3 видно, что относительное магнитное насыщение COM / CO и коэрцитивная сила HC уменьшаются с увеличением содержания соединения карбида (W, Ti, TA) C.

Таблица 3 Результаты испытаний магнетизма кобальта и коэрцитивной силы титаната кобальта вольфрама

Вообще говоря, контроль содержания СОМ более 85% кобальта для обеспечения того, чтобы сплав не обезуглероживался, соотношение СОМ / СО в группе 1 намного ниже, чем 85%, и его HC также аномально высок. В сплаве появляется немагнитная η-фаза (co3w3c), которая относится к серьезной дезодорирующей структуре. Поэтому мы будем обсуждать только группы 2, 3 и 4:

В этом эксперименте общее содержание углерода в 2, 3 и 4 группах сплава составляет 7.18wt%, 7.61wt%, 8.04wt%, общее содержание углерода увеличивается, а HC уменьшается по очереди. Величина коэрцитивной силы связана со степенью дисперсности кобальтовой фазы и содержанием углерода в сплаве. Чем выше степень диспергирования кобальтовой фазы, тем больше коэрцитивная сила сплава. Степень диспергирования фазы кобальта зависит от содержания кобальта и размера зерен WC в сплаве. Когда содержание кобальта определено, чем мельче зерно WC, тем выше коэрцитивная сила. Следовательно, HC можно использовать в качестве показателя для косвенного измерения размера зерна WC

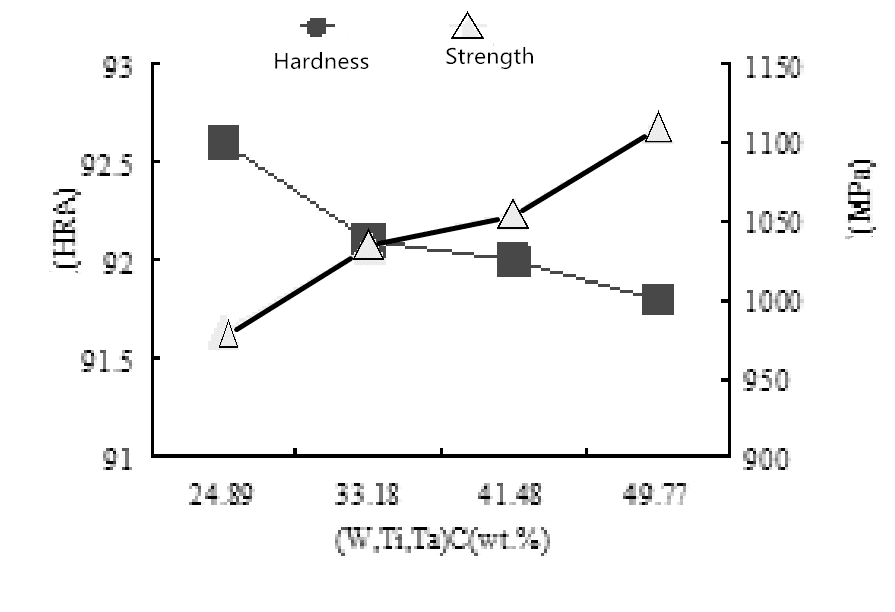

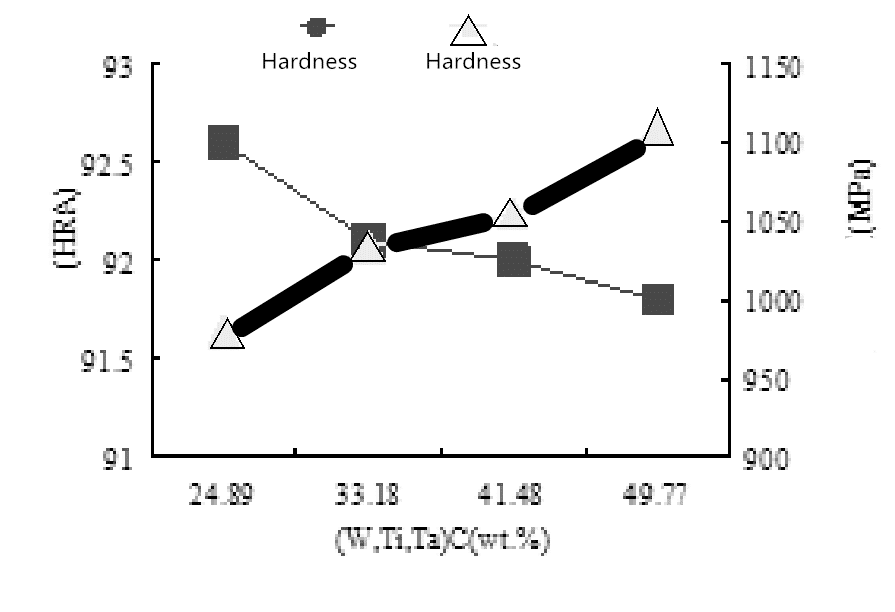

На содержание углерода влияет твердый раствор вольфрама в кобальте. С увеличением содержания углерода содержание вольфрама в кобальтовой фазе уменьшается. Твердым раствором вольфрама в кобальте является 4wt% в сплаве с высоким содержанием углерода и 16wt% в сплаве с дефицитом углерода. Поскольку w может ингибировать растворение и осаждение WC в γ-фазе, WC очищается и HC является высоким, поэтому общее содержание углерода, в свою очередь, увеличивается, зерно WC увеличивается, а HC уменьшается. 2.2 Результаты испытаний твердости и прочности на изгиб влияния микроструктуры на механические свойства сплава показаны на рисунке 1. Прочность на изгиб увеличивается с увеличением содержания C в сложном карбиде (W, Ti, TA ), в то время как твердость противоположна.

Рис. 1 Результаты испытаний на твердость и прочность на изгиб титаната кобальта вольфрама

С уменьшением содержания C в сложных карбидах (W, Ti, TA) увеличивается HC, то есть измельчение зерна WC. Твердость увеличивается с измельчением зерен WC, когда содержание кобальта является постоянным. Это связано с тем, что сплав упрочняется через межзеренную границу и межфазную границу, а измельчение карбидного зерна повысит его растворимость в связующей фазе, а твердость γ-фазы также будет увеличена, что приведет к увеличению твердости. всего сплава.

Однако влияние размера зерен WC на вязкость разрушения является более сложным. Для сплава с размером зерна меньше, чем субмикрон, основными трещинами вдавливания являются трещины (межзерновой), отклонение и преодоление вязкости, с небольшим количеством трансгранулярного разрушения.

Когда размер частиц WC становится меньше, вероятность появления дефектов в зернах уменьшается, а прочность частиц увеличивается, что приводит к уменьшению трансгранулярного разрушения и увеличению межзеренного перелома. Для сплава с большим размером зерна в кристалле WC имеется только четыре независимые системы скольжения. С увеличением размера зерен WC отклонение и раздвоение трещины увеличиваются, что приводит к увеличению площади поверхности разрушения и упрочнению. Следовательно, нельзя точно оценить прочность на изгиб только по размеру зерна, и его микроструктуру также следует проанализировать.

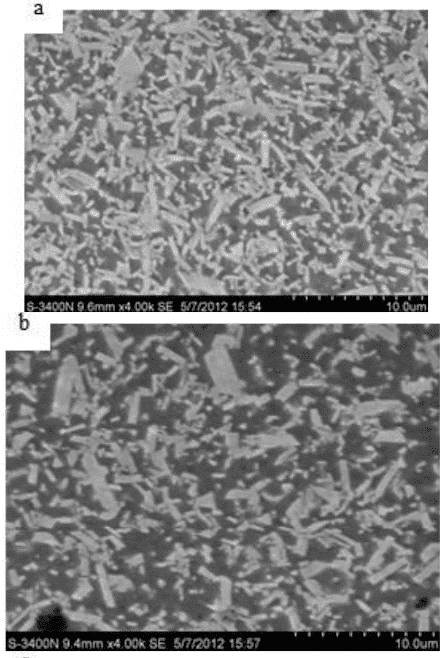

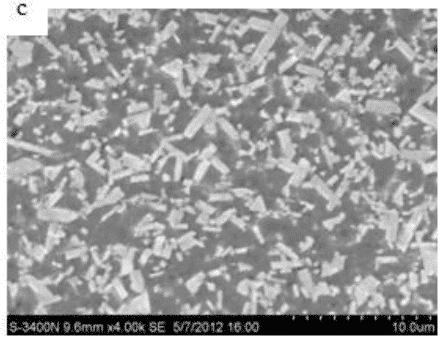

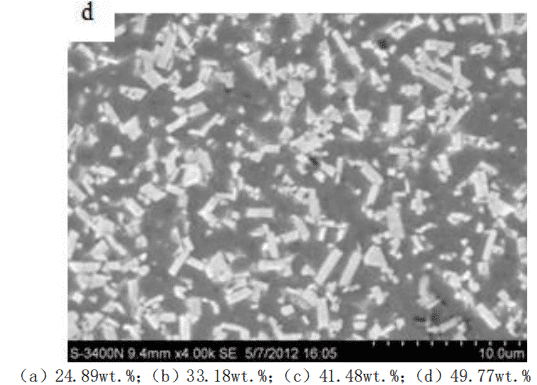

Металлургическая структура цементированного карбида с содержанием четырех разных сложных карбидов (W, Ti, TA) C показана на рисунке 2. С увеличением содержания (W, Ti, TA) C форма WC имеет тенденцию быть правильной. Большинство WC на рисунке 2a представляют собой неправильные длинные бары, расположенные интенсивно. Средний размер зерна WC относительно мелкий, но прилегающая степень его высока, что вызвано недостаточной кристаллизацией WC, кобальтовая фаза не полностью обволакивает WC, а толщина неравномерна. И есть грубые треугольные зерна WC. Когда η-фаза разлагается, СО осаждается, что приводит к локальному обогащению. В то же время W и C осаждаются на окружающих зернах WC, образуя грубые треугольные зерна WC. Из рисунка 2a-2d видно, что форма, размер и распределение зерен WC имеют очевидные изменения. Зерна WC имеют тенденцию к правильной форме пластины, укрупняющаяся смежность зерен уменьшается, а средняя длина свободного пробега λ связующей фазы увеличивается. На рисунке 2D зерна WC хорошо развиты, с узким распределением частиц по размерам, низкой крупностью смежных зерен, большой средней длиной свободного пробега λ фазы сцепления, большая часть которой составляет около 1,0 мкм плоского WC, и небольшое количество треугольного WC около 200 нм, все из которых являются распределением дисперсии.

Рис. 2 Металлографическая картина содержания C различных карбидов соединений (W, Ti, TA) в цементированном карбиде

Осаждение растворения WC происходит в процессе спекания, в результате чего WC с более высокой энергией (мелкие частицы, края и углы поверхности частиц, выпуклости и точки контакта) растворяются преимущественно и заставляет WC растворяться в жидкофазных отложениях на поверхности большой WC после осаждения, который заставляет маленький WC исчезать, а большой WC увеличивается и заставляет частицы накапливаться более плотно в зависимости от адаптации формы, делает поверхность частиц более гладкой и делает два WCS. Расстояние между ними сокращается. ,

В процессе спекания сплава с низким содержанием кобальта при увеличении общего содержания углерода, увеличении количества жидкой фазы и времени удерживания жидкой фазы процесс осаждения при растворении WC происходит более полно, зерна WC развиваются полностью, поверхность становится более гладкой, и распределение частиц по размерам является более равномерным. Кроме того, с увеличением общего содержания углерода в сплаве твердый раствор W в СО уменьшается, и уменьшение содержания W в связующей фазе улучшит пластичность связующей фазы, таким образом увеличивая прочность на изгиб цементированный карбид. Следовательно, прочность на изгиб увеличивается с увеличением общего содержания углерода.

вывод

(1) Когда содержание СО является постоянным, с увеличением содержания карбида соединения (W, Ti, TA) C общее содержание углерода в сплаве увеличивается, HC уменьшается, зерна WC увеличиваются, w раствор в CO уменьшается, и твердость сплава уменьшается.

(2) Металлографическая структура сплава тесно связана с общим содержанием углерода в сплаве. Содержание сложного карбида (W, Ti, TA) C увеличивается, общее содержание углерода в сплаве увеличивается, смежность зерен WC уменьшается, распределение частиц по размерам сужается, средняя длина свободного пробега λ связующей фазы увеличивается, а прочность на изгиб увеличивается.

(3) Наилучшая микроструктура и свойства wcta следующие: когда общее содержание углерода составляет 8,04 Вт1ТР1Т, твердость составляет 91,9 ч, а прочность на изгиб составляет 1108 МПа.