Потребляемая мощность в процессе резки металла выражается в виде тепла резания и трения. Эти факторы приводят инструмент в плохие условия обработки, с высокой нагрузкой на поверхность и высокой температурой резания. Причиной высокой температуры является то, что стружка с большой скоростью скользит по передней поверхности инструмента, создавая высокое давление и сильное трение на режущей кромке.

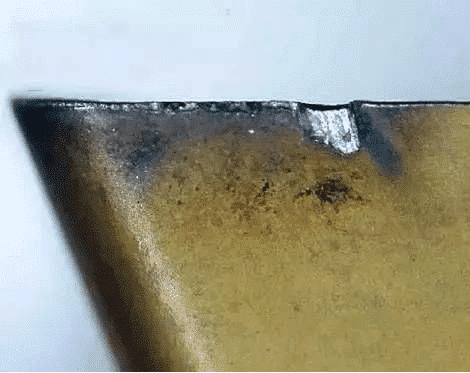

коллапс

В процессе обработки резец встречает твердую точку в микроструктуре компонента или прерывисто режет, что может привести к колебаниям силы резания. Следовательно, режущий инструмент обладает характеристиками высокой термостойкости, высокой ударной вязкости, высокой износостойкости и высокой твердости.

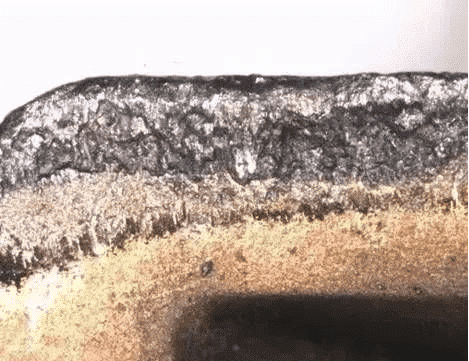

Паз износ

В последние полвека, чтобы постоянно улучшать производительность режущих инструментов, была проведена большая исследовательская работа. Одним из ключевых факторов, влияющих на скорость износа практически всех инструментальных материалов, является температура резания, достигаемая в процессе обработки. К сожалению, сложно определить параметры расчета температуры резки, но экспериментальные измерения могут служить основой для эмпирической формулы.

Как правило, предполагается, что вся энергия, генерируемая в процессе резки, преобразуется в тепло резки, и 80% тепла резки будет отводиться стружкой

Числовое значение будет меняться в зависимости от некоторых факторов, и скорость резки является основным фактором. Это вызывает около 20% тепла, чтобы войти в инструмент. Даже если низкоуглеродистая сталь режется, температура инструмента может превышать 550 ℃, что является самой высокой температурой, которую может выдержать HSS. При резке закаленной стали с помощью инструмента CBN температура инструмента и стружки может превышать 1000 ℃.

Связь между износом инструмента и сроком службы инструмента

Модели износа инструмента можно разделить на следующие категории:

Износ задней части фрезы

Паз износ

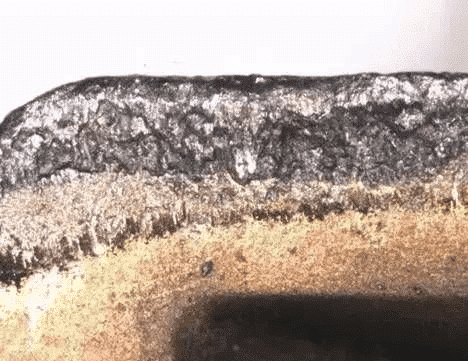

износ кратера

Обрушение режущей кромки

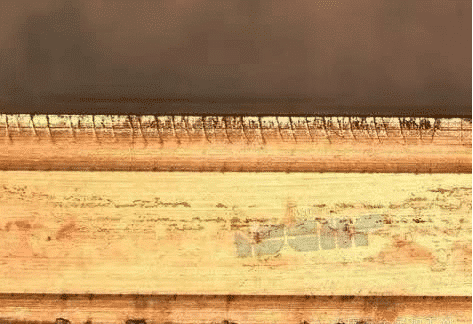

Горячая трещина

Взрыв провал

В настоящее время в отрасли не существует общепринятого единого определения ресурса инструмента. Необходимо указать срок службы инструмента для материала заготовки и технологии резки. Метод количественного определения срока службы инструмента состоит в определении допустимого максимального значения износа задней поверхности, то есть VB или VBmax.

Износ задней части фрезы

С математической точки зрения срок службы инструмента может быть выражен следующей формулой. Формула Тейлора обеспечивает хороший приблизительный метод расчета для прогнозирования срока службы инструмента.

Vctn = C, которая является общей формулой Тейлора. Соответствующие параметры следующие:

VC = скорость резания

T = срок службы инструмента

D = глубина резания

F = скорость подачи

Х и у определяются экспериментально. N и C - это константы, определенные экспериментами или эмпирическими значениями. Они различаются из-за разных материалов инструмента, материалов заготовки и скорости подачи.

С практической точки зрения, чтобы ограничить чрезмерный износ инструмента и преодолеть высокую температуру, следует обратить внимание на три ключевых элемента: подложка, покрытие и обработка режущей кромки. Каждый элемент связан с успехом или провалом резки металла. Эти три элемента в сочетании с формой канавки для скручивания стружки и радиального угла наклона вершины инструмента определяют соответствующие материалы и случаи применения каждого инструмента. Все вышеперечисленные параметры работают вместе, чтобы обеспечить долгий срок службы режущего инструмента, и, наконец, отражают экономию и надежность обработки.

матрица

Инструменты из карбида вольфрама с износостойкостью и ударной вязкостью имеют более широкий спектр применений для обработки. Поставщики инструментов обычно контролируют диапазон размеров зерен WC от 0,3 мкм до 5 мкм, чтобы понять производительность матрицы. Размер зерна WC оказывает большое влияние на производительность резания инструмента. Чем меньше размер зерна WC, тем более износостойкий инструмент; напротив, чем больше размер зерна WC, тем лучше ударная вязкость инструмента. Лезвия из сверхтонкой зернистой матрицы в основном используются для обработки обрабатываемых материалов в аэрокосмической промышленности, таких как титановый сплав, сплав Инконель, жаропрочный сплав и т. Д.

Накопление опухоли

Кроме того, ударная вязкость матрицы может быть значительно улучшена путем регулирования содержания кобальта с 6% до 12%. Следовательно, необходимо только отрегулировать состав материала матрицы, чтобы удовлетворить требования инструмента к ударной вязкости и износостойкости при применении обработки металлов.

Свойства матрицы могут быть улучшены не только за счет обогащенного кобальтом слоя, прилегающего к поверхностному слою, но также за счет выборочного добавления в цементированный карбид других типов легирующих элементов, таких как карбид титана (TIC), карбид тантала (TAC), карбид ванадия (VC) и карбид ниобия (NBC). Обогащенный кобальтом слой значительно повышает прочность режущей кромки, благодаря чему инструмент обладает превосходными характеристиками при грубой и прерывистой обработке.

Горячая трещина

Кроме того, для того, чтобы соответствовать материалу заготовки и соответствовать особым требованиям обработки, при выборе соответствующей матрицы следует учитывать следующие пять физических свойств: ударную вязкость, поперечную прочность на разрыв, прочность на сжатие, твердость и ударную вязкость при термическом воздействии.

Покрытие

В настоящее время основные материалы для покрытия на рынке включают в себя:

Нитрид титана (TIN) — обычно покрытие методом PVD, обладает высокой твердостью и высокой температурной стойкостью к окислению.

Карбид нитрида титана (TiCN) — добавление углерода может улучшить твердость и самосмазывающиеся свойства покрытия.

Нитрид титана-алюминия (TiAlN или AlTiN), состоящий из слоя оксида алюминия, продлевает срок службы инструмента при высоких температурах резания, особенно при квазисухой/сухой резке. По сравнению с покрытием TiAlN поверхностная твердость покрытия выше из-за различного соотношения алюминия и титана. Эта схема покрытия очень подходит для высокоскоростной обработки.

Нитрид хрома (CRN) – обладая такими преимуществами, как высокая твердость и высокая износостойкость, является оптимальным решением для предотвращения образования стружки.

Алмаз (PCD) – обладает лучшими характеристиками обработки материалов из цветных сплавов, особенно для обработки графита, композита с металлической матрицей, алюминиевого сплава с высоким содержанием кремния и других шлифовальных материалов. Он вообще не подходит для обработки стали, потому что химическая реакция разрушит комбинацию покрытия и основы.

износ кратера

Анализ развития материалов для покрытий и рост спроса на рынке в последние годы показывают, что инструменты с PVD-покрытием более популярны, чем инструменты с CVD-покрытием. Толщина покрытия сердечно-сосудистых заболеваний обычно колеблется между 5-15 мкм

Толщина PVD-покрытия обычно составляет 2-6 мкм. Когда на верхнюю поверхность подложки наносят CVD-покрытие, в CVD-покрытии возникает растягивающее напряжение, а в PVD-покрытии - напряжение сжатия. Эти два фактора оказывают существенное влияние на режущую кромку, особенно на производительность инструмента при прерывистой или непрерывной обработке. Добавление новых легирующих элементов в процесс покрытия выгодно не только для улучшения адгезии покрытия, но также для улучшения свойств покрытия.

Обработка лезвия

Во многих случаях обработка режущей кромкой (пассивация) определяет успех или неудачу обработки. Параметры пассивации определяются заданным приложением. Например, обработка режущей кромки, необходимая для высокоскоростной чистовой обработки стали, полностью отличается от обработки, используемой для грубой обработки.

Как правило, непрерывное точение требует пассивации режущей кромки, как и большинство операций фрезерования стали и чугуна. Для интенсивной прерывистой обработки необходимо увеличить параметры пассивации или отрицательное снятие фаски режущей кромки.

Напротив, при обработке нержавеющей стали или суперсплава необходимо пассивировать лезвие, чтобы получить небольшой радиус пассивации, и использовать острую режущую кромку, потому что при обработке таких материалов легко производить нарастание стружки. Аналогичным образом, при обработке алюминия также необходима острая режущая кромка.

В геометрии iska предлагает широкий ассортимент лезвий со спиральной режущей кромкой, профиль которых постепенно распределяется по цилиндрической поверхности вдоль оси. Направление спирального клинка похоже на спираль. Одно из преимуществ спиральной кромочной конструкции - сделать процесс резки гладким и чрезмерным, уменьшить вибрацию и получить более высокую чистоту поверхности. Кроме того, спиральная режущая кромка может нести большую режущую нагрузку, что может уменьшить силу резания и одновременно удалить больше металла. Другое преимущество винтовых режущих инструментов состоит в том, что они имеют более длительный срок службы, поскольку они имеют меньшую силу резания и высокую температуру.