Прогрессивная матрица является представителем прецизионной штамповки. Его характеристики высокой скорости, высокой эффективности и высокой точности делают его широко используемым в производстве прецизионных микроэлектронных деталей, и все больше и больше средних и крупных деталей также изготавливаются с помощью прецизионных прогрессивных штампов. Однако эти требования к высокой скорости, высокой точности, мелкой и массовой работе также создают проблему для прочности и износостойкости штампа. Износ штампа снизит точность продукта и срок службы штампа. Прекращение шлифования или разрушение штампа приведет к задержке рабочего времени, снижению эффективности производства и увеличению производственных затрат. Таким образом, повышение прочности и износостойкости штампа означает снижение затрат и повышение эффективности производства.

Материал штампа является основным фактором, определяющим его прочность и износостойкость. Существует множество причин выхода из строя штампа, включая конструкцию штампа, технологию обработки штампа и условия работы штампа, но, в конечном счете, прямым фактором, ведущим к износу штампа и разрушению штампа, является прочность и ударная вязкость самого материала. Материалы из цементированного карбида широко используются в прецизионных прогрессивных штампах из-за их высокой прочности, высокой ударной вязкости и высокой износостойкости. С повышением скорости штамповки, точности штамповки и срока службы прецизионной прогрессивной матрицы люди предъявляют все более высокие требования к материалам из цементированного карбида.

Исследователи в стране и за рубежом изучают механизм разрушения изнашивания, причины и меры износостойкости твердосплавных прогрессивных штампов с разных сторон. Большинство из них изучают классификацию цементированного карбида с точки зрения внешних макрофакторов разрушения штампа.

В этой статье причины разрушения прогрессивной матрицы из цементированного карбида wc2co исследуются с микроскопической точки зрения с помощью металлографических испытаний и в сочетании со свойствами самого материала.

Исследование твердого сплава wc2co

Цементированный карбид Wc2co представляет собой композитный материал, состоящий из карбида тугоплавкого металла и связанного металлического кобальта, полученный методом порошковой металлургии. Кобальт — один из элементов группы железа. Это цементированный металл для изготовления цементированного карбида. Благодаря хорошей смазывающей способности и адгезии CO к твердой фазе WC, а также большой растворимости твердой фазы WC в CO, цементированный карбид wc2co обладает превосходными свойствами, такими как высокая прочность, высокая твердость и высокая износостойкость. Прочность цементированного карбида намного выше, чем у каждого отдельного компонента. Для этого явления многие ученые провели очень глубокое исследование и предложили некоторые теоретические объяснения, с которыми мы в основном согласны.

Давил и другие ученые в Германии выдвинули теорию каркаса из цементированного карбида и ее модифицированную теорию каркаса. Они считают, что при брикетном спекании цементированного карбида частицы карбида образуют взаимосвязанный агрегатный каркас, а зазор каркаса заполняется взаимопроникающей связующей фазой Со. Свойства цементированного карбида обусловлены карбидным каркасом, упрочненным кофазой. Теория каркаса также утверждает, что, когда прочность карбидного каркаса достаточна,

Чем равномернее распределение фазы СО, тем выше сопротивление сплава разрушению; Когда локальная кофаза отпадает, скелет твердой фазы легко повреждается, и прочность сплава снижается. Таким образом, содержание и распределение фазы CO оказывают большое влияние на свойства твердого сплава.

Гурланд и др. Выдвинул пленочную теорию и полагал, что частицы карбида окружены сплошной пленкой со, и пленка со будет играть важную роль в прочности высоко прилегающих зерен карбида. Теория армирования частицами, предложенная в Китае, утверждает, что теоретическая прочность карбида и сопутствующих материалов на самом деле очень высока. Только из-за большого количества дефектов трещин в материале фактическая прочность материала намного меньше теоретической прочности. Однако, когда размер частиц двух материалов уменьшается до определенной степени и смешивается равномерно, вероятность образования трещин в двух группах удваивается, и фактическая прочность двух групп может быть значительно улучшена. Таким образом, пока контролируются распределение и размер частиц зерен WC и сослоев, теоретическая прочность компонентов может быть задействована в полной мере. Следовательно, структурные дефекты, которые не соответствуют концепции композита, такие как крупные зерна карбида, скопление СО и локальная потеря СО, будут влиять на усилие армирования частицами.

Прочность и другие свойства цементированного карбида снижаются. Из приведенного выше теоретического исследования видно, что содержание и однородность распределения материалов фазы CO оказывают важное влияние на прочность материалов из цементированного карбида wc2co. Когда софазные материалы повреждены, частично отсутствуют или частично сложены, прочность цементированного карбида также будет нарушена.

металлографическое исследование сломанного пуансона

В данном исследовании за образец взят пуансон, сломанный при нормальном износе после высокоскоростной штамповки. Образец поступает от компании по производству прецизионных деталей в Шэньчжэне, а материал пуансона представляет собой цементированный карбид cd750. ЭО 1530вп л Электроника

Микроструктуру и состав образцов наблюдали с помощью сканирующего микроскопа и энергетического спектрометра inca300. Рисунок 1 представляет собой морфологию сломанного пуансона. Из рисунка видно, что сломанная горловина штампа неровная, а скругление сбоку штампа отображается. Износ очень серьезный.

Рис. 1. Морфология излома пуансона.

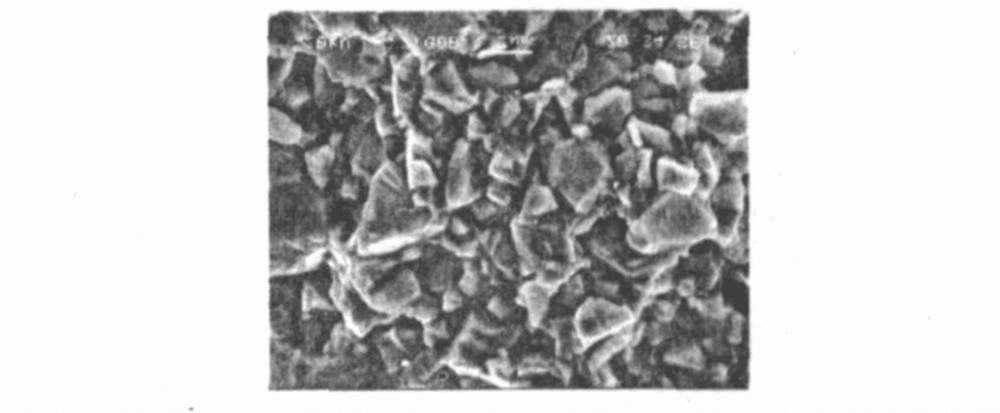

рис. 2 — схема микроструктуры центральной части излома, в которой массивные частицы WC уложены компактно и упорядоченно с четкими краями и углами; Поскольку центральная часть не подвержена износу и коррозии от смазки при работе штампа, в этом исследовании считается, что организационная структура и состав центральной части точно такие же, как у исходного материала.

Рис. 2 микроструктура центральной части излома

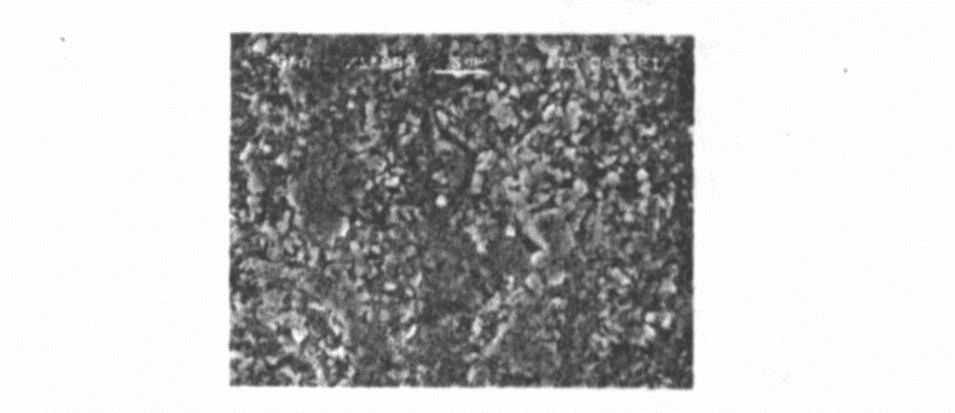

Большинство прецизионных прогрессивных штампов из цементированного карбида шлифуются. На рис. 3 показана рабочая поверхность штампа. По сравнению с основным материалом, показанным на рис. 2, видны явные следы шлифовки. Острые края и углы блока WC отшлифованы, а поверхность ровная.

Рисунок 3 рабочая поверхность штампа

Рис. 4 — микроструктура рабочей поверхности штампа в месте его излома. На рисунке следы шлифовки блока WC сильно уменьшены, а следы отпадения блока WC (часть показана в эллиптической рамке) очень очевидны, в результате чего оголен блок WC без шлифовки внутри, а рабочая поверхность плашка неровная, а граница нечеткая.

Рис. 4 Микроструктура поверхности штампа в момент излома

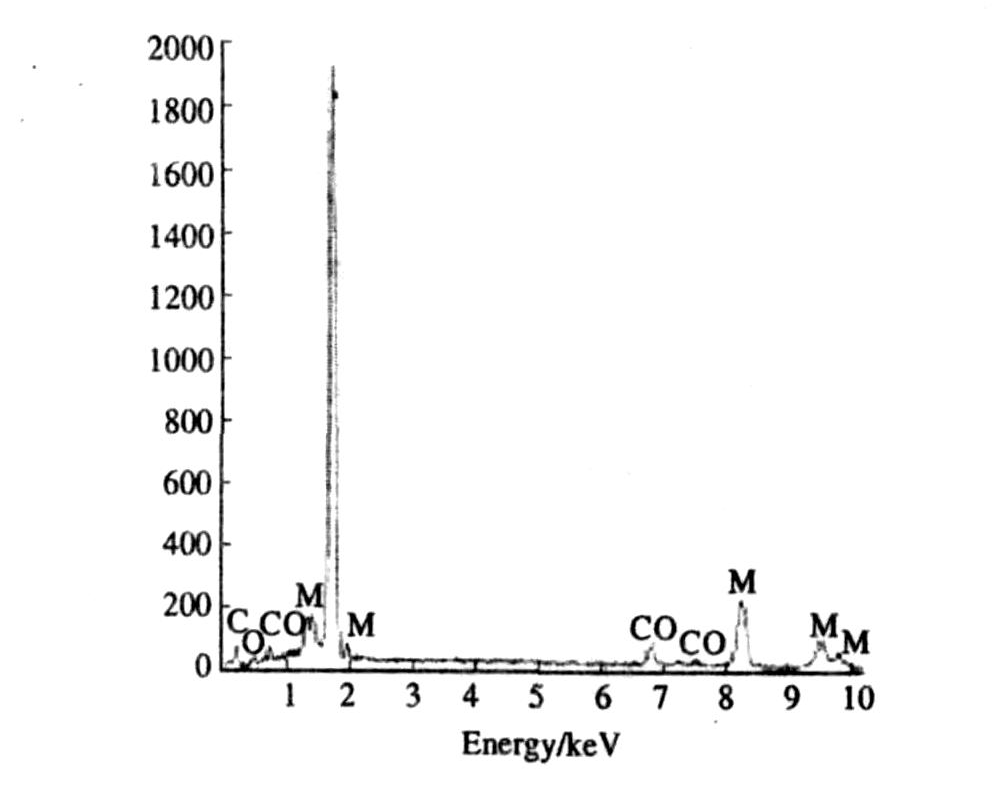

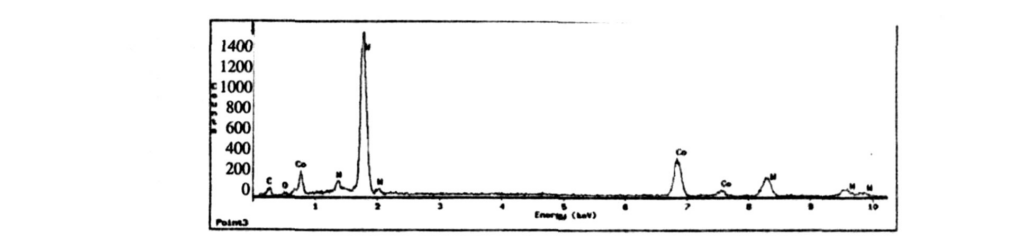

Рис. 5 — результат анализа энергетического спектра центральной части излома, показанного на рис. 2, а рис. 6 — результат анализа энергетического спектра рабочей поверхности штампа в месте излома, показанного на рис. 4. Из сравнения пиков энергетического спектра можно обнаружить, что пиковое значение W-компоненты в рабочей части матрицы значительно выше, чем в центральной части, а пиковое значение CO-компоненты ниже, чем в центральной части. Относительное определение значений содержания двух компонентов также показало, что в центральной части трещины на содержание W приходится 75%, а на содержание CO приходится 25%; На рабочей поверхности штампа в месте излома содержание W составляет 91,931ТР2т, а содержание СО всего 8,071ТР2т. Поскольку микроструктура и состав центральной части точно такие же, как у исходного материала, можно объяснить, что содержание связующей фазы СО на рабочей поверхности штампа в момент излома значительно снижается по сравнению с исходным материалом. цементированный карбидный материал.

Рис. 5. Обнаружение пикового энергетического спектра рабочей поверхности штампа в момент разрушения

Рис. 6 Пиковое значение детектирования энергетического спектра в центре разрушения

анализ разрушения

Непосредственной причиной разрушения штампа является недостаточная прочность и ударная вязкость материала. Из предыдущего исследования свойств цементированного карбида wc2co можно узнать, что прочность и ударная вязкость цементированного карбида в значительной степени зависят от содержания CO и условий склеивания.

В выпуклых частях излома поверхностный износ вызывает потерю элемента Co, а содержание компонента CO явно снижается. Потеря CO нарушает непрерывность скелета твердой фазы WC, и соответственно изменяется состояние связи блока WC. Когда потеря фазы CO вокруг поверхностного блока WC достигает определенной степени, связывающий и композиционный армирующий эффект CO по отношению к частицам WC будет значительно ослаблен или даже исчезнет, что приведет к выпадению частиц WC из матрицы материала и образованию ямок на поверхности. поверхность штампа. В то же время блок WC внутри штампа без шлифования также обнажается, что разрушает исходную структуру скелета твердой фазы; Открытый блок WC с острыми краями и углами снижает износостойкость цементированного карбида и ускоряет износ цементированного карбида; Это также еще больше ускорило потерю Co. Цикл падения частиц CO и WC продолжал расширяться, что приводило к снижению ударной вязкости и прочности материала в этой части до тех пор, пока она не достигла предела, поэтому матрица сломалась в этом месте.

Вывод

Микроморфологию рабочей поверхности матрицы в устье трещины наблюдали и сравнивали с исходной морфологией материала и исходной шлифовальной рабочей поверхностью матрицы; Различия в составе СО и W на рабочей поверхности штампа в устье трещины и исходного твердосплавного материала сравниваются с помощью ЭДС, и получаются следующие выводы:

(1) Содержание и равномерность распределения элементов фазы CO оказывают важное влияние на свойства твердого сплава wc2co. Потеря CO напрямую приведет к ухудшению свойств цементированного карбида wc2co.

(2) В процессе высокоскоростной штамповки после износа твердосплавной матрицы поверхность матрицы становится неровной, а структура скелета повреждается из-за выпадения частиц CO и WC.

(3) В условиях высокоскоростной штамповки износ штампа показывает, что содержание элемента Co значительно снижается, а связующее и композиционное упрочняющее действие CO по сравнению с твердой фазой WC ослабевает, что снижает прочность и вязкость. материала, ускоряет износ материала и приводит к разрушению штампа.

Kalıp alanında kullanılmasını tavsiye ettiğiniz karbür nedir. Yoğunluk bakımından GB kaç olmalıdır? Не: Pres baskı esnasında şekil verdiği malzeme pirinç'tir. Тешеккюрлер

Здравствуйте, Мухсин.

Спасибо за ваш комментарий.

Мы бы рекомендовали низкое содержание кобальта около 6-8% для твердосплавных фильер и высокое содержание кобальта 15-25% для твердосплавных волок холодной высадки.

Плотность составляет около 13,5-14,5 г/см^3.

Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам по адресу [email protected]

С наилучшими пожеланиями,

Тим