Otomobil parçalarının birçoğunun dişli konstrüksiyonları olduğunu ve bu dişlilerin toz metalurjisi ile yapıldığını biliyoruz. Çin'in otomobil endüstrisinin gelişmesi ve enerji tasarrufu ve emisyon azaltma gereksinimlerinin iyileştirilmesiyle birlikte, otomotiv endüstrisinde toz metalürjisi teknolojisinin uygulanması. Toz metalurjisi ile giderek daha fazla metal parça üretilecek. Şu anda, Avrupa'da araba başına ortalama toz metalurji ürünü kullanımı 14 kg, Japonya 9 kg, Amerika Birleşik Devletleri'nde 19,5 kg veya daha fazlasına ulaştı ve önümüzdeki birkaç yıl içinde 22 kg'a ulaşması bekleniyor. Şu anda, Çin'de otomobil başına ortalama toz metalürji ürünü miktarı sadece 5-6 kg. Enerji tasarrufu ve emisyon azaltma faktörleri göz önüne alındığında, yerli işletmeler gelecekte otomobil parçaları üretmek için daha fazla toz metalurjisi işlemi kullanacaklardır.

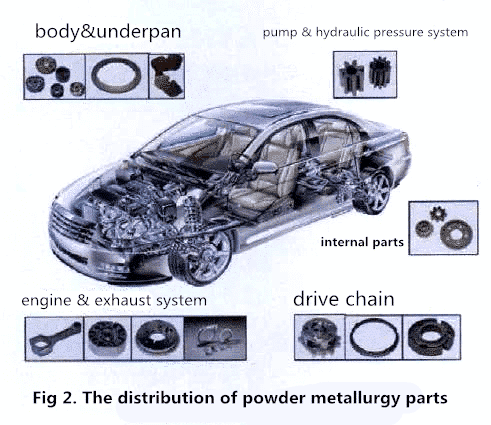

Toz metalurjisi parçalarının otomobillerdeki dağılımı Şekil 2'de gösterilmektedir. Bunların arasında şaside amortisör parçaları, kılavuzlar, pistonlar ve alçak valf yuvaları vardır; Fren sisteminde ABS sensörleri, fren balataları vb. pompa parçaları temel olarak yakıt pompası, yağ pompası ve şanzıman pompasında anahtar bileşenler içerir; motor Kanallar, yarışlar, bağlantı çubukları, muhafazalar, değişken valf zamanlama sistemi (VVT) anahtar bileşenleri ve egzoz borusu yatakları, vb .; iletimde senkron göbek ve planet taşıyıcı gibi bileşenler bulunur.

Otomobiller için enerji tasarrufu ve emisyon azaltma gerekliliklerinin iyileştirilmesiyle, son yıllarda VVT parçaları, değişken pompalar ve fren vakum yükseltici pompa parçaları, bu üç enerji tasarrufu ve emisyon azaltma oto parçası kategorisinde yaygın olarak geliştirilmiş ve uygulanmıştır. .

1.VVT toz metalurji parçaları

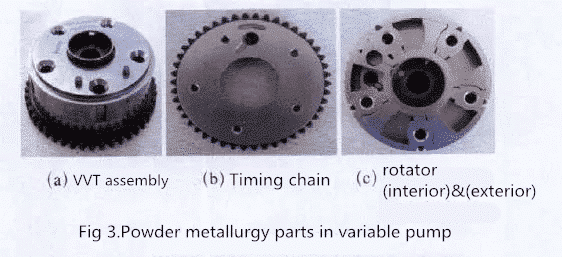

VVT veya VCT (Değişken Kam Zamanlama Sistemi), motor kamının fazını donanımlı kontrol ve yürütme sistemi aracılığıyla ayarlar, böylece şarj verimliliğini artırmak için supap açma ve kapama süresi motor devri ile değişir. , motor gücünü artıran bir sistem. VVT veya VCT sistemlerinin aktüatörleri - fazlayıcının ana bileşenleri, stator, rotor ve uç kapakları çoğunlukla toz metalurjisidir.

İlke, gelen hava miktarını optimize etmek, yanma verimliliğini artırmak ve emisyonları azaltmak için emme ve egzoz hacmini ve valf açma ve kapama zamanını ve açısını motorun çalışmasına göre ayarlamaktır. Avantajları yakıt ekonomisi ve güç artışıdır.

1980 yılında Alfa Romeo ilk olarak VVT teknolojisini kullandı; 1989'da Honda ilk kez değişken valf kaldırma kapasitesine sahip VVT teknolojisini kullandı; 2001 yılında BMW ilk kez VVT'yi geleneksel gazla değiştirdi.

Farklı teknolojiler olan Toyota'nın VVT-i'si, Honda'nın VTEC ve i-VTEC'i, Mitsubishi'nin MIVEC'si, Nissan'ın CVVT'si ve Avrupa ve Amerika'nın VCT'leri gibi teknolojideki çeşitli otomobil şirketleri için farklı isimler var. VVT veya VCT sisteminin aktüatörleri—ana bileşen zincir dişlisi, stator, rotor (bkz. Şekil 3) ve fazerdeki uç kapakları çoğunlukla toz metalürjisi işlemleridir.

VVT teknolojisinin kullanımı, enerji tasarrufu, minyatürleştirme, hafiflik ve yakıt ekonomisi gibi uluslararası otomotiv teknolojisi geliştirme trendine uygundur. Yerli bir işletmenin gerçek tespitine göre, 1.3L deplasmanlı ekonomik araba, VVT teknolojisi ile motorun gücünü 4.6% artırabilir ve 18.6% yakıt tasarrufu sağlayabilir.

2. yağ pompası Toz metalurji parçaları

Şu anda, motor yağı pompası ve otomatik şanzıman yağ pompası niceliksel bir yağ pompası kullanır ve niceliksel yağ pompası genellikle bir harici dişli pompa, bir iç örgü sikloid pompa veya bir dahili dişli pompadır. Bu tip pompanın dişlileri bir toz metalurjisi işlemi kullanılarak üretilir.

3. yağ pompası Toz metalurji parçaları

Kantitatif yağ pompası için, motor gücü arttıkça yağ çıkışı artar ve ikisi doğrusaldır. Düşük hızda minimum yağ çıkışını ve yüksek hızda minimum yağ basıncını sağlamak için, yağ pompası daha büyük olacak şekilde tasarlanacaktır, bu da motor bölmesi yerleşimine daha yüksek gereksinimler getirir. Aynı zamanda, motor yüksek hızdayken, yağ devresinden fazla yağ geri döner ve bu da motor güç tüketiminin artmasına neden olur. Değişken yağ pompası, yakıt tasarrufu amacına ulaşmak için yağ basıncını ve yağ miktarını motorun çalışma durumuna göre ayarlayacaktır.

Araştırma verilerine göre, sabit deplasmanlı yağ pompalı motorda, hız> 2500r / dak olduğunda, güç yağının yaklaşık 50%'si, basınç tahliye vanasından doğrudan yağ pompası girişine veya yağ karterine geri akar ve enerji getirir. Atık; kantitatif yağ pompaları yerine değişken yağ pompalarının kullanılması genellikle 2% ila 5% yakıt ve CO2 emisyonlarını 1% ila 2% tasarruf edebilir.

Değişken deplasmanlı pompalar genellikle dış dişli pompa, kanatlı pompa ve kanatlı pompa gibi bir yapıya sahiptir. Volkswagen'in EA888 projesi gibi, biri dişlinin sabit bir eksenel konumuna sahip olan ve dişlinin diğer eksenel yönü basınçla ayarlanan dıştan dişli pompa. Rölanti devrinde, her iki dişli birbirine geçer. Hız arttığında, pompanın basıncı da onu takip eder. Basınç yükseltildiğinde, sıkıştırma yayının dişli kavrama kısmı kısalır, böylece yağ pompasının akış hızı herhangi bir zamanda ayarlanabilir. Bu tür pompaların dişlileri, bir toz metalürjisi işlemiyle üretilir.

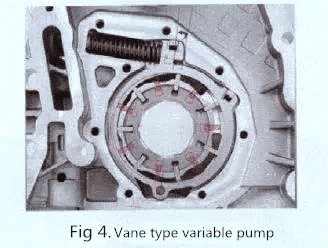

Kanatlı tip değişken pompa (bkz. Şekil 4) esas olarak bir stator, bir rotor ve bir kanattan oluşur, burada stator ve rotor hem toz metalurjisi parçalarıdır. Kanatlı tip değişken pompa, akışı ayarlamak için eksantrikliği basınçla ayarlayarak çalışır.

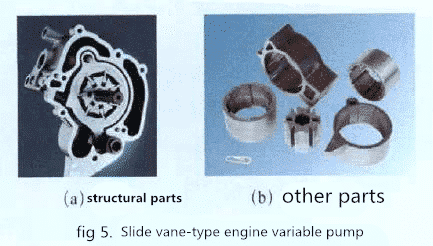

Kanatlı tip değişken pompanın prensibi temel olarak kanatlı tip değişken pompanınki ile aynıdır ve eksantriklik, akış hızını ayarlamak için ayarlanır. Yapısı, kayar parçanın çelik bir parça olduğu, ara parçanın kayan parçaya bağlandığı, dış kısım kayan bir manşon ve orta bir rotor olduğu Şekil 5a'da gösterilmiştir ve bu üç parça toz metalurjisidir. (bkz. Şekil 5b).

Toz metalurjisi parçalarında 4. Fren güçlendirici vakum pompası

Benzinli motorlarla donatılmış araçlar, motor ateşlendiğinden, emme manifoldunda, vakum destekli fren sistemi için yeterli vakum kaynağı sağlayabilen yüksek vakum basıncı üretebilir. Mevcut vakum pompalarının çoğu emme manifolduna bağlıdır. Ofiste. Yüksek emisyon ve çevre koruma gerekliliklerini karşılamak için, benzinli doğrudan enjeksiyon motoru, vakum freni yükseltme sisteminin gereksinimlerini karşılamak için emme manifoldunda aynı seviyede vakum basıncı sağlayamaz. Bu nedenle, bir vakum pompasının kurulması gerekir.

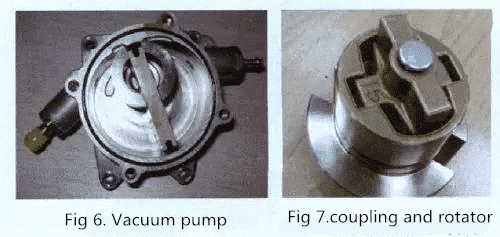

Dizel tahrikli araçlar için, emme basıncı manifoldunda aynı seviyede vakum basıncı sağlanamaz çünkü motor basınçla yanar, bu nedenle bir vakum kaynağı sağlamak için bir vakum pompası gerekir. Vakum pompasının gücü (bkz. Şekil 6) doğrudan motordan elde edilir. Güç, toz metalurjisi rotorunu çalıştırmak için toz metalurjisi kuplajıyla (bkz. Şekil 7) ve daha sonra plastik valfi tahrik eder. Rotor ve pompa haznesi belirli bir miktarda dışmerkezliğe sahiptir. Valf plakasının dönüşü bir vakum oluşturur ve son olarak fren destek etkisi tamamlanır. Bu tip vakum pompası öncelikle benzinli ve dizel motorların yüksek emisyon gereksinimlerini karşılamak için geliştirilmiştir ve emisyonların azaltılmasında rol oynamıştır.

Yukarıdakiler, otomotiv endüstrisinde toz metalürjisi teknolojisinin uygulanması ile ilgilidir. İster ağırlık ister parça sayısı olsun, otomobillerde ve motosikletlerde toz metalürji dişlilerinin oranı, diğer alanlardaki toz metalurji parçalarınınkinden çok daha fazladır. Çin'in otomobil endüstrisinin gelişmesi ve enerji tasarrufu ve emisyon azaltma gerekliliklerinin iyileştirilmesiyle, toz metalurjisi ile giderek daha fazla metal parça üretilecek.