kesme parametrelerinin seçim prensibi

Kaba işlemede üretkenlik genellikle iyileştirilir, ancak ekonomi ve işleme maliyeti de dikkate alınmalıdır; yarı finiş işleme ve finiş işlemede, işleme kalitesinin sağlanması öncülüğünde kesme verimliliği, ekonomi ve işleme maliyeti göz önünde bulundurulmalıdır. Spesifik değer, takım tezgahı kılavuzuna, kesme verileri kılavuzuna ve deneyime göre belirlenmelidir.

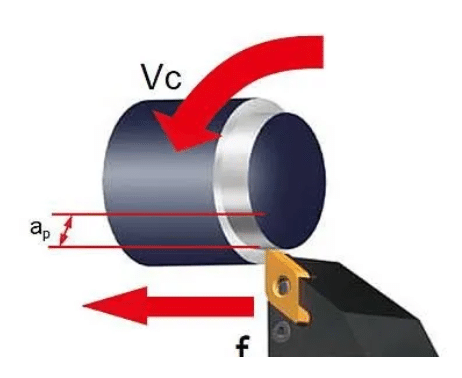

Takım ömründen başlayarak, kesme parametrelerinin seçim sırası şöyledir: önce geri beslemeyi belirleyin, ardından ilerlemeyi belirleyin ve son olarak kesme hızını belirleyin.

sırt bıçağı miktarının belirlenmesi

Geri besleme, takım tezgahının, iş parçasının ve kesicinin sertliği ile belirlenir. Sertliğe izin verilirse, takım besleme sayısını azaltmak ve üretim verimliliğini artırmak için geri besleme mümkün olduğunca iş parçasının işleme payına eşit olmalıdır.

Sırt bıçağı miktarını belirleme ilkesi:

(1) İş parçasının yüzey pürüzlülüğünün Ra12,5 μm ~ 25 μm olması gerektiğinde, NC işlemenin işleme payı 5 mm ~ 6 mm'den azsa, bir kaba işleme beslemesi gereksinimleri karşılayabilir. Bununla birlikte, pay büyük olduğunda, işlem sisteminin sertliği zayıf olduğunda veya takım tezgahının gücü yetersiz olduğunda, besleme birkaç kez tamamlanabilir.

(2) İş parçasının yüzey pürüzlülüğünün 3,2 μm ile 12,5 μm arasında olması gerektiğinde, kaba işleme ve yarı finiş işleme olarak ikiye ayrılabilir. Kaba işlemede geri kesme miktarı eskisi ile aynıdır. 0.5mm ~ 1.0mm toleransı kaba işlemeden sonra bırakılacak ve yarı son işleme sırasında kesilecektir.

(3) İş parçasının yüzey pürüzlülüğünün Ra0.8 μm ~ 3.2 μm olması gerektiğinde, üç adıma ayrılabilir: kaba işleme, yarı ince işleme ve ince işleme. Yarı finisaj için 5 mm ~ 2 mm. Bitirirken, arka bıçak 0,3 mm ~ 0,5 mm'dir.

besleme hızının belirlenmesi

Besleme hızı esas olarak parçaların işleme doğruluğu ve yüzey pürüzlülüğü gereksinimlerinin yanı sıra takımların ve iş parçalarının malzeme seçimine dayanır. Maksimum besleme hızı, takım tezgahının sertliği ve besleme sisteminin performansı ile sınırlıdır.

Besleme hızını belirleme ilkesi aşağıdaki gibidir:

1) İş parçasının kalite gereksinimleri garanti edildiğinde, üretim verimliliğini artırmak için daha yüksek bir besleme hızı seçilebilir. Genellikle 100-200m/dk aralığında seçilmektedir.

2) Keserken, derin delik işlerken veya yüksek hız çeliği takımla işlerken, genellikle 20 ~ 50M / dak aralığında daha düşük bir besleme hızı seçmek daha iyidir.

3) İşleme doğruluğu ve yüzey pürüzlülüğü gereksinimleri yüksek olduğunda, besleme hızı genellikle 20 ~ 50M / dak aralığında daha küçük olmalıdır.

4) Takımda strok olmadığında, özellikle uzun bir mesafede sıfıra döndüğünde, takım tezgahının NC sistemi tarafından ayarlanan maksimum besleme hızı seçilebilir.

iş mili hızının belirlenmesi

Mil hızı, izin verilen kesme hızına ve iş parçası (veya takım) çapına göre seçilmelidir. Hesaplama formülü aşağıdaki gibidir:

n=1000*v/π*D

V - kesme hızı, M / dak, takım ömrü tarafından belirlenir;

N - iş mili hızı, birim: R / dak;

D - iş parçasının veya kesicinin çapı, birim: mm.

Son olarak, takım tezgahının talimatlarına göre iş milinin n hızı seçilmelidir.

Kısacası, kesme parametrelerinin özel değeri, makine performansına, ilgili kılavuzlara ve pratik deneyime göre benzetme yoluyla belirlenmelidir. Aynı zamanda, en iyi kesme parametrelerini oluşturmak için iş mili hızı, kesme derinliği ve ilerleme hızı birbirine uyarlanabilir.

referans formülü

1) Kesme derinliği

İşlenen yüzey ile işlenecek yüzey arasındaki dikey mesafeye geri besleme denir. Geri çekim, kesici kenar taban noktasından ve çalışma düzleminin yönüne dik olarak ölçülür. Her besleme sırasında torna takımının iş parçasını kesme derinliğidir, bu nedenle kesme derinliği olarak da adlandırılır. Bu tanıma göre, boyuna dış çemberde ise, geri kesme miktarı aşağıdaki formüle göre hesaplanabilir:

ap =(dw-dm)/2

nerede, AP - geri kesme miktarı (mm);

DW — işlenecek iş parçası yüzeyinin çapı (mm);

DM - iş parçasının işlenmiş yüzeyinin çapı (mm).

Örnek 1: İşlenecek iş parçası yüzeyinin çapının Φ 95 mm olduğu bilinmektedir; şimdi iş parçasının çapı Φ 90 mm'dir ve geri besleme hesaplanır.

Çözüm: AP = (DW DM) / 2 = (95-90) / 2 = 2.5mm

2) Besleme hızı ﹥ f

İş parçası veya kesici bir çevrim döndüğünde, takım ile iş parçası arasındaki besleme hareketi yönündeki göreli yer değiştirme. Farklı besleme yönüne göre boyuna beslemeye ve enine beslemeye ayrılmıştır. Boyuna besleme, torna yatağı kılavuz yönü boyunca beslemeyi ifade eder ve enine besleme, torna yatağı kılavuz yönüne dik beslemeyi ifade eder.

Besleme hızı VF, iş parçası besleme hareketine göre kesme kenarında seçilen noktanın anlık hızını ifade eder.

vf=f*n

nerede VF - besleme hızı (mm / s);

N - iş mili hızı (R / s);

F - ilerleme hızı (mm / s).

3) Kesme hızı ﹣ VC

İş parçasının ana hareketine göre kesme kenarında seçilen noktanın anlık hızı.

vc=( π*dw*n)/1000

nerede VC - kesme hızı (M / dak);

DW — işlenecek iş parçası yüzeyinin çapı (mm);

N - iş parçası hızı (R / dak).

Hesaplamada maksimum kesme hızı kriter olarak alınmalıdır. Örneğin tornalamada işlenecek yüzeyin çap değeri esas alınmalıdır çünkü buradaki hız en yüksek ve takım aşınması en hızlıdır.

Örnek 2: Φ 60mm çapında iş parçasının dış çemberini döndürürken, seçilen torna iş mili hızı 600r / dak'dır ve VC hesaplanır

Çözüm: VC = (π * D * w * n) / 1000 = 3.14x600x600/1000 = 113 M/dak

Gerçek üretimde iş parçasının çapı genellikle bilinir. Kesme hızı, iş parçasının malzemesine, kesici takımın malzemesine ve işleme gereksinimlerine göre seçilir ve daha sonra kesme hızı, torna tezgahını ayarlamak için torna milinin dönüş hızına dönüştürülür.

n=( 1000*vc)/π*dw

Örnek 3: CA6140 yatay torna tezgahında, 260mm çapında kayış kasnağının dış çemberini kesin, VC'yi 90m/dak olarak seçin ve n'yi bulun.

Çözüm: n = (1000 * VC) / π * DW = (1000×90) / (3.14×260) = 110R / dak

Torna iş mili hızı hesaplandıktan sonra isim plakasına yakın değer seçilmeli yani torna tezgahının gerçek hızı olarak n = 100r/dak seçilmelidir.

özet

Kesme parametrelerinin üç unsuru, kesme hızı VC, ilerleme hızı f (veya ilerleme hızı VF) ve geri kesme miktarı AP'yi ifade eder.

1. Arka bıçak AP miktarı (mm)

ap=(dw-dm) / 2

2. Besleme hızı f (mm / R)

vf=f*n

3. Kesme hızı VC (M / dak)

vc=( π*dw*n)/1000