ortak nelerdir ayna çeşitleri NC takım tezgahları?

1. çeşitli aynalar

Mandren, üç çeneli otomatik merkezleme mandreni, hidrolik güç otomatik merkezleme mandreni, ayarlanabilir çeneli mandren ve yüksek hızlı elektrikli mandren (100.000 R / dak'ya kadar) içerir.

2. Punta

NC torna tezgahının puntası, işleme sırasında iş parçası için yardımcı bir destekleyici rol oynar.

3. Bölme kafası

NC indeksleme kafası, NC freze makinesinin ve işleme merkezinin ortak bir aksesuarıdır. İşlevi, NC takım tezgahının belirtilen işleme sürecini tamamlamasını sağlamak için kontrol cihazının sinyaline veya talimatına göre döner indeksleme veya sürekli döner besleme hareketi yapmaktır. NC indeksleme genellikle NC freze makinesi ve mil ve manşon iş parçalarını işlemek için kullanılan dikey işleme merkezi ile eşleştirilir. Sayısal kontrol bölme kafası, bağımsız bir kontrol cihazı veya ana bilgisayarın sayısal kontrol cihazı tarafından ilgili arayüz üzerinden kontrol edilebilir.

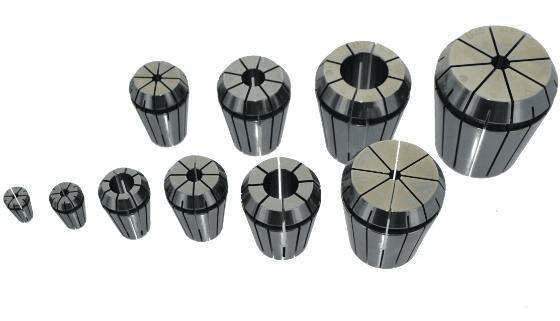

4. Freze takımı tutacağı

İşleme merkezinin iş mili konik deliği genellikle iki kategoriye ayrılır: 7:24 konik genel sistem ve 1:10 konik HSK vakum sistemi.

Aynaları seçmek için en alakalı faktörler nelerdir?

Hangi fikstürün daha etkili olduğuna karar verirken birkaç faktörün dikkate alınması gerekir. Belirli bir torna tezgahı işleme görevi için, yaylı pens veya çeneli ayna seçimini ölçmek için aşağıdaki faktörlerin tümünün dikkate alınması gerekir.

1. Mil yük kapasitesi

Torna iş milinin izin verilen maksimum ağırlığı, yatak yük kapasitesine bağlıdır. Mandren ve iş parçası kombinasyonunun ağırlığı çok büyükse, yatak aşırı yüklenmiş olabilir. Sınırların ötesinde tehlike içeren işleme görevleri için bu tehlike, insanların iş parçası fikstürü seçimini belirleyebilir. Çeneli aynanın ağırlığı genellikle aynı yaylı aynanınkinden daha fazladır. Bu nedenle, ağırlığın kontrol edilmesi gerektiğinde yaylı ayna uygun seçimdir.

2. Mil hızı

Yaylı pens, iki ana nedenden dolayı çok yüksek iş mili hızlarında tornalama için genellikle daha iyi bir seçimdir:

Bunun bir nedeni aynanın kalitesiyle ilgilidir. Çeneli aynanın ve yaylı bileziğin aynı iş mili gücüyle çalıştırıldığı varsayıldığında, daha ağır çeneli aynanın gereken hıza ulaşması daha uzun sürer. Uzun bir hızlanma süresi, çalışma döngüsünü uzatacak ve üretkenliği azaltacaktır.

Diğer bir neden de merkezkaç kuvveti ile ilgilidir, çünkü RPM'nin kare değeri ile artar, bu nedenle yüksek hızlı kesme durumunda bu değer çok önemlidir. Örneğin, iş mili hızını iki katına çıkarırsanız, merkezkaç kuvveti orijinalin dört katı olacaktır. Bu kuvvet, ayna çenelerini merkezden uzağa doğru çeker ve çoğu zaman kenetleme kuvvetini azaltır. Bununla birlikte, yaylı pens ile merkezkaç kuvveti belirgin bir etkiye neden olmaz. Bu nedenle, sıkıştırma kuvveti tüm işlem hızı aralığında daha kararlı olacaktır.

3. İşleme işlemi

Yaylı halka, yalnızca seçilen temas alanında değil, parçanın tüm çevresine sıkıştırma kuvveti uygular. Bu nedenle, ikincil işleme projeleri için özellikle önemli olan iyi bir eş merkezlilik elde edilebilir. İkincil işleme, birincil işleme ile ilgili doğruluğu dikkate almalıdır, çünkü çeneli ayna birincil işleme için kullanıldığında bile yaylı pensin doğru sıkma kabiliyeti güçlüdür, Yaylı pens ikincil işleme için de kullanılabilir. İçi boş yumuşak çeneli ayna, 0,0006 ila 0,0012 inç aralığında TIR (toplam okuma) tekrarlama doğruluğu elde edebilirken, yaylı pensin tipik tekrarlama doğruluğu 0,0005 inç TIR veya daha iyidir. İkincil işleme hassasiyetini daha da iyileştirmek için yaylı halkanın eşmerkezliliği kurulum sırasında da ayarlanabilir.

4. İş parçası boyutu

Yaylı pensler, çapı 3 inçten küçük iş parçaları için idealdir. Yaylı pens, iş parçasının uzunluğunu sınırlar. Özellikle yaylı pens, uzunluğu çeneli aynadan daha uzun olduğu için takım tezgahının eksenel (Z ekseni) hareket aralığını sınırlar. İş parçasının işleme uzunluğu, takım tezgahının neredeyse tüm mevcut strokuna ihtiyaç duyduğunda, çeneli ayna muhtemelen kullanılır.

5. Parti boyutunun işlenmesi

Yaylı pensler, büyük ve küçük toplu işleme görevleri için uygundur.

Küçük parti ve çoklu görevlerin işleme durumlarında, yaylı aynanın avantajları ürün dönüştürme süresi ile ilgilidir. Standart çeneli aynanın çene değişimi yaklaşık 15 ila 20 dakika sürer, hızlı değiştirme için özel olarak kullanılan çeneli ayna 1 dakika, hızlı değiştirme yaylı aynanın ayna değişimi ise sadece 15 ila 20 saniye sürer. Ürün sık sık değiştiğinde, zamandan önemli ölçüde tasarruf edilir.

İşleme partisi büyük olduğunda, kaydedilen kenetleme süresi de toplanabilir. Yaylı aynanın açılma ve kapanma süresi, çeneli aynanınkinden daha kısadır. İşleme döngüsü süresi, bir iş parçasından sonraki iş parçasına kadar kesilmeyen süreyi azaltarak azaltılabilir.

6. İş parçası boyut aralığı

Yaylı kovanın daha hızlı açılıp kapanması, kısmen kısa sürüş strokundan kaynaklanmaktadır. Çeneli ayna ile karşılaştırıldığında, yaylı pens daha sınırlı sayıda iş parçası boyutuna uygulanabilir.

Aslında, yaylı pensin hızı elastiktir. İş parçası boyutu tutarlıysa, yaylı pensin hızı daha hızlı olacaktır. İş parçası boyutu büyük ölçüde değişirse, geniş bir boyut aralığına sahip işleme iş parçasına uyum sağlamak için çeneli ayna kullanmak gerekebilir.

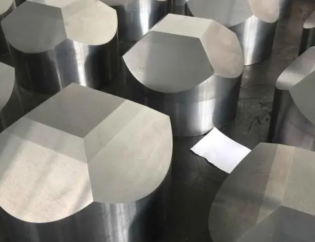

7. Malzeme türü

Sıcak haddelenmiş çelik, dövme parçalar ve kalıplanmış parçalar için, standart çeneli aynalar genellikle daha etkilidir çünkü bu tür parçaların tamamında çap değişiklikleri vardır. Öte yandan, soğuk haddelenmiş malzeme parçaları genellikle iyi bir boyutsal tutarlılığa sahiptir. Bu nedenle yaylı pensler seçim için uygundur. Ancak, tutarlı çap ölçümlerinin olmaması, mutlaka yaylı penslerin kullanılmasına engel teşkil etmez. Müşterinin istediği şekilde yapılmış kalıplanmış çubukları tutmak için dairesel olmayan kesit için tasarlanmış pensler sağlanabilir.

8. İkincil iş mili

İkincil işmilleri ile donatılmış torna makineleri genellikle çeşitli toplu işleme için kullanılır. Bu uygulamalarda yaylı pensler işleme süresinden önemli ölçüde tasarruf sağlayabilir. Parçaların tüm yüzeylerini tek bir çalışma döngüsünde işleyebilirler. Bu takım tezgahları, gözetimsiz üretim ve iş parçalarının sürekli işlenmesini gerçekleştirmek için genellikle çubuk besleyicilerle birleştirilir. Bu uygulamalarda, bir iş parçası için, kaydedilen ayna sürüş süresi çok az olabilir, ancak tüm üretim sürecinde, her bir iş parçasının kazanılan zamanı, işlenen iş parçalarının sayısı ile çarpılır ve birikmiş tasarruf süresi çok önemlidir.

9. Ayna araç kitaplığı

İnsanlar çeneli ayna ve yaylı pens arasında en uygun iş parçası sıkıştırma cihazını seçerken üçüncü seçeneği de dikkate almak önemlidir. İzin verildiğinde, iki armatürü tutmak ve birinden diğerine geçmek en uygun maliyetli seçenek olabilir. Çeneli aynadan yaylı pense veya tam tersine değiştirin, genellikle 20 dakikadan fazla sürmez. Parça aralığının belirsizliği ile başa çıkmak için çeneli ayna makinede tutulabilir. Bununla birlikte, takım tezgahı çok sayıda iş parçasını veya aynı boyutta birkaç parça partisini işlediğinde, yaylı pens kullanılarak elde edilen verimlilik, fikstürün değiştirilmesi için harcanan zamandan kaynaklanan verimlilik kaybını büyük ölçüde aşar.

NC torna tezgahının büyük ayna ürünleri salgısı nasıl çözülür?

Fikstür altı noktadır (3 + 2 + 1: üç noktalı sabit yüzey, iki noktalı sabit hat ve bir nokta sabit) ve işlemenin deformasyon ve salgıyı çözmesi gerekir.

Alet sapı çok mu uzun? Takım tutucu yeterince sağlam mı? Hız ve besleme uygun mu? Bir dizi sorun, CNC torna aynası ürünlerinin büyük miktarda tükenmesine neden olacaktır.

Yüksek hızlı kesmede, büyük işleme payı ve aralıklı kesme nedeniyle, frezeleme işlemi genellikle işleme hassasiyetini ve yüzey pürüzlülüğünü etkileyen titreşim üretir.

Bu nedenle, NC Yüksek hızlı işleme süreci genel olarak şu şekilde ayrılabilir: kaba işleme – yarı finiş – köşe temizleme – finisaj vb. Yüksek hassasiyet gereksinimleri olan parçalar için bazen ikincil ve yarı ince talaş işleme ve ardından talaş işlemeyi bitirmek gerekir. Kaba işlemeden sonra, kaba işlemenin neden olduğu iç gerilimi ortadan kaldırmak ve deformasyonu azaltmak için parçalar doğal olarak soğutulabilir. Kaba işlemeden sonra kalan pay, genellikle 1 ~ 2 mm olmak üzere deformasyondan daha büyük olacaktır. Bitirme işlemi sırasında, parçaların bitmiş yüzeyi, genellikle 0,2 ~ 0,5 mm olan tek tip bir işleme payı sağlamalıdır, böylece takım işleme sürecinde kesme deformasyonunu büyük ölçüde azaltabilen, iyi yüzey işleme kalitesi elde edebilen kararlı bir durumda olur ve ürünlerin doğruluğunu sağlamak.

Takım esas olarak işleme sırasında radyal salgı üretir, bu da esas olarak radyal kesmede radyal salgı artışından kaynaklanır. Bu nedenle, radyal kesme kuvvetini azaltmak, radyal salgıyı azaltmak için önemli bir ilkedir.