Parmak frezenin temel kenar şekli (spiral oluk şekli) düz şekle ve spiral şekle ayrılabilir. Helis açısı 30 º, 45 º, 50 º ve benzeri bölümlere ayrılabilir. Düz kenar ile karşılaştırıldığında, spiral kenarlı parmak freze, hafif kesme, düzgün kesme, yüksek verimlilik ve geniş uygulama aralığı avantajlarına sahiptir, bu nedenle frezelemede yaygın olarak kullanılmaktadır. Şimdi nasıl ayırt edileceğinden ve kullanılacağından bahsedelim.

Parmak freze sarmal açısının özellikleri

Parmak frezenin helis açısı ne kadar büyük olursa, iş parçası ile kesici kenar arasındaki temas uzunluğu o kadar uzun olur. Bu, birim uzunluk başına kesici kenar üzerindeki yükü azaltabilir, böylece takım ömrünü uzatabilir. Ancak aynı zamanda kesme direnci de artacaktır, bu nedenle yüksek sıkıştırma rijitliğine sahip takım tutucu dikkate alınmalıdır.

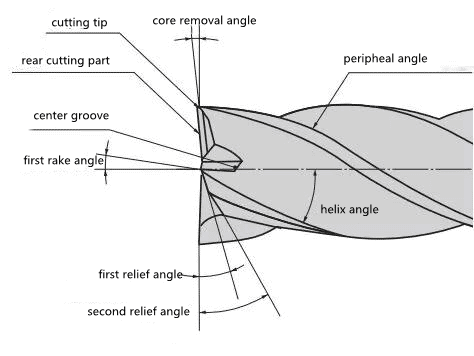

Parmak frezenin kesme açıları böyle görünür

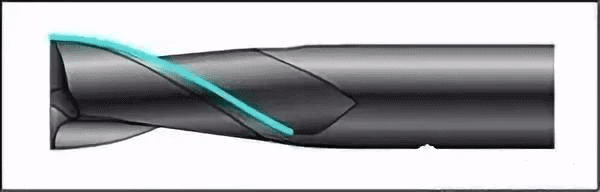

Küçük spiral açılı parmak freze:

Kesici kenar uzunluğu (mavi çizgi parçası uzunluğu) ⇒ kısa

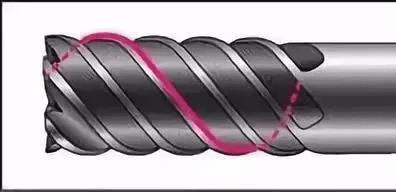

Büyük spiral açılı parmak freze:

Kesici kenar uzunluğu (kırmızı çizginin uzunluğu) ⇒ uzunluk

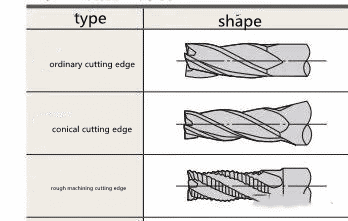

sarmal açısı türleri

Sıradan kesme kenarı, konik kesme kenarı ve kaba işleme kesme kenarı vardır.

Helis açısı ve diğer işleme parametreleri arasındaki ilişki

1. Helis açısı ve kesme direnci

Helis açısının artmasıyla teğetsel kesme direnci azalır ve helis açısının artmasıyla eksenel kesme direnci artar.

2. Helis açısı ve eğim açısı

Helis açısının artmasıyla parmak frezenin gerçek talaş açısı artar ve kenar keskinleşir.

3. Helis açısı ve işlenmiş yüzeyin doğruluğu

Genel olarak, işlenmiş yüzeyin diklik ve düzlük toleransı, helis açısının artmasıyla artar, ancak helis açısı 40 ° 'den büyük olduğunda, helis açısının artmasıyla azalır.

4.Helis açısı ve takım ömrü

Çevresel kenar kayışının aşınma hızı temel olarak sarmal açısıyla orantılıdır; Öte yandan, helis açısı çok küçük olduğunda, hafif takım aşınması da takımın kesme performansını önemli ölçüde azaltacak, titreşime neden olacak ve takımı kullanmaya devam edemez hale getirecektir. Helis açısı çok büyük olduğunda, takımın rijitliği kötüleşir ve hizmet ömrü azalır.

5. Helis açısı ve kesilecek malzeme

Düşük sertliğe sahip yumuşak malzemeleri işlerken, eğim açısını artırmak ve kenarın keskinliğini iyileştirmek için büyük spiral açı kullanın; Sertliği yüksek sert malzemeleri işlerken, talaş açısını azaltmak ve kesici kenarın rijitliğini artırmak için küçük helis açısı kullanılır.

Helis açısının seçim stratejisi

Düşük ısı iletkenliği olan ve bıçak ucunun ısısı üzerinde büyük etkisi olan paslanmaz çelikten zor kesme malzemeleri için, geniş spiral açılı parmak freze kullanımı takım ömrünü uzatmaya yardımcı olur.

Ek olarak, helis açısı nedeniyle bitmiş yüzeyin özellikleri değişir. Örneğin, pürüzsüz yüzey işleme gerektiğinde, bazen büyük helis açılı parmak frezeler kullanılabilir. Ancak, geniş spiral açılı parmak frezeyi kullanırken kesme direnci artacak ve dik spiral açılı kesicinin kuvveti de artacaktır. Bu nedenle, yüksek sıkıştırma sertliğine sahip bir alet sapı kullanmak gibi ilgili önlemler alınmalıdır. Kesicinin rijitliği sağlanabilse de, ince levha işleme gibi iş parçalarının rijitliği düşük olduğunda, bazen küçük spiral açılı parmak frezeler kullanılır.

Çeşitli sarmal açılarının uygulanabilir durumları

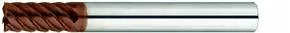

1. 50 ° spiral açılı büyük spiral parmak freze kesicisi seçmek içinyan finisaj için parmak frezeler

Yan kesme sırasında takım verimi miktarını en aza indirebilen iyi takım sertliği ile çok kenarlı tasarım benimsenmiştir.

Bıçak ucunun keskin açı koruma işlemi, bıçak ucunun çökmesini en aza indirebilir.

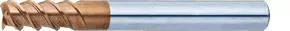

2. 60 ° spiral açılı parmak frezeyi seçmek için

SUS304 paslanmaz çelik ve diğer zor kesme malzemelerinin yüksek hızda kesilmesi için uygundur

Düşük ısıl iletkenliğe sahip zor kesme malzemeleri ve kesme sırasında bıçak ucu sıcaklığının kolay yükselmesi için, benzersiz bıçak şekli kesme ısısının bıçak ucu üzerindeki etkisini engelleyebilir.

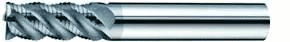

3. Yüksek hızlı işleme için yüksek verimli kaba parmak frezeyi seçmek için

45 ° sarmal açısı ve benzersiz oluk şekli, aynı anda yüksek hızlı işleme ve yüksek aşınma direncini gerçekleştirmek için benimsenmiştir.

ince diş talaş kırma oluğu benimsenmiştir ve işlemden sonra yüzey pürüzlülüğü iyidir.

mükemmel kayganlık ve iyi ısı direncine sahip kaplama (ısı direnci sıcaklığı 1100 ℃) kabul edilecektir.

özet

Spiral açısı, spiral kenar frezeleme takımının ana parametrelerinden biridir. Spiral açısının değişmesi, kesicinin kesme performansı üzerinde büyük bir etkiye sahiptir. NC işleme teknolojisinin ve esnek üretim teknolojisinin gelişmesiyle, takım üretim sürecinde spiral açısını değiştirmek mümkün ve çok basit. Spiral kenarlı parmak frezeyi üretirken ve seçerken, takım tezgahı ve takım fikstürünün performansıyla birlikte spiral açının, spiral kenarlı parmak frezenin kesme performansı üzerindeki çeşitli etkilerini daha fazla incelersek ve kapsamlı bir şekilde dikkate alırsak: işlenen malzemenin performansı, işleme hassasiyeti, işleme verimliliği, takım malzemesi ve takım ömrü, spiral açısının optimize edilmesi şüphesiz yüksek verimliliği teşvik edecektir Yüksek hassasiyetli frezeleme önemli bir rol oynamaktadır.