Haddehane üzerinde sürekli olarak plastik olarak deforme olmuş ana çalışma parçaları ve aletleri. Silindir, bir silindir gövdesi, bir rulo boynu ve bir şaft kafasından oluşur. Merdane gövdesi, merdanenin aslında metalin haddelenmesine katılan orta kısmıdır. Düzgün silindirik veya oluklu bir yüzeye sahiptir. Yuvarlanma boynu yatağa monte edilmiştir ve yuvarlanma kuvveti rulman yatağı ve presleme cihazı vasıtasıyla çerçeveye iletilir. Şanzıman ucunun mil ucu dişli miline bağlantı mili üzerinden bağlanır ve motorun dönme momentini silindire aktarır. Rulolar rulo standında iki, üç, dört veya daha fazla rulo halinde düzenlenebilir.

1. Silindirin gelişiminin kısa bir tarihi

Merdanelerin çeşitliliği ve üretim süreci, metalurjik teknolojinin ilerlemesi ve haddeleme ekipmanının gelişimi ile gelişmeye devam etmiştir. Ortaçağ'da yumuşak demir dışı metallerin haddelemesinde düşük mukavemetli gri dökme demir ruloların kullanımı. 18. yüzyılın ortalarında Birleşik Krallık, çelik levhaların haddelenmesi için soğutulmuş dökme demir ruloların üretim teknolojisine hakim oldu. 19. yüzyılın ikinci yarısında, Avrupa çelik üretim teknolojisindeki gelişmeler, gri dökme demir veya soğutulmuş dökme demir ruloların mukavemeti gereklilikleri karşılayamasa da, daha büyük tonajlı çelik külçelerin yuvarlanmasını gerektirdi. Karbon çeliği normal dökme çelik ruloların 0.4% ila 0.6% arasındadır. Ağır hizmet dövme ekipmanının görünümü, bu bileşimin dövme rulolarının tokluğunu daha da artırmıştır. Alaşım elementlerinin tanıtılması ve 20. yüzyılın başlarında ısıl işlemin başlatılması, döküm ve dövme sıcak ve soğuk ruloların aşınma direncini ve tokluğunu önemli ölçüde geliştirmiştir. Sıcak haddelenmiş şeritler için kullanılan dökme demir merdanelere molibden eklenmesi, haddelenmiş şeritlerin yüzey kalitesini arttırır.

Durulama bileşiği dökümü, döküm merdanesinin çekirdek mukavemetini önemli ölçüde arttırır. Rulolardaki alaşım elementlerinin ağır kullanımı II. Dünya Savaşı'ndan sonradır. Bu, haddeleme ekipmanının boyutu, sürekliliği, yüksek hızı, otomatik gelişimi, artan hadde malzemesi mukavemeti ve artan deformasyon direnci büyüdükten sonra rulo performansı için daha yüksek bir gereksinimdir. sonucu. Bu dönemde yarı çelik rulolar ve sünek demir rulolar ortaya çıktı. 1960'lardan sonra toz tungsten karbür rulolar başarıyla geliştirildi. 1970'lerin başında Japonya ve Avrupa'da yaygın olarak tanıtılan haddeleme merdaneleri için santrifüj döküm teknolojisi ve diferansiyel sıcaklık ısıl işlem teknolojisi, şerit ruloların genel performansını önemli ölçüde geliştirmiştir. Sıcak şeritli değirmenlerde kompozit yüksek kromlu dökme demir rulolar da başarıyla kullanılmıştır. Aynı dönemde Japonya'da dövme beyaz demir ve yarı çelik rulolar kullanıldı. 1980'lerde Avrupa, yüksek kromlu çelik rulolar ve ultra derin sertleştirilmiş tabakalar ile soğuk haddelenmiş rulolar ve küçük boyutlu çeliklerin ve filmaşinlerin bitirilmesi için özel alaşımlı dökme demir ruloları tanıttı. Modern çelik haddeleme teknolojisinin geliştirilmesi, daha yüksek performanslı ruloların geliştirilmesine yol açmıştır. Santrifüj döküm yöntemi ile üretilen çekirdekler ve sürekli döküm bileşiği yöntemi (CPC yöntemi), sprey biriktirme yöntemi (Osprey yöntemi), elektroslag kaynak yöntemi ve sıcak izostatik presleme yöntemi gibi yeni kompozit yöntemler dövme çelik veya sünek mürekkep dökme demirdir Avrupa ve Japonya'daki yeni nesil profillere, filmaşin ve şerit fabrikalarına kompozit yüksek hızlı çelik rulolar ve metal seramik rulolar uygulandı.

2. Rulo sınıflandırması

Ruloları sınıflandırmak için çeşitli yöntemler vardır, bunlar: (1) Ürün tipine göre çelik şerit ruloları, profil çelik rulolar, tel rulolar, vb. (2) Haddehane serisindeki merdanelerin konumuna göre merdane boşlukları, pürüzlü merdaneler ve benzerleri vardır. Finiş merdaneleri, vb .; (3) Rulo fonksiyonuna göre, kırık ölçekli rulolar, delikli rulolar, tesviye ruloları vb. (4) Rulo rulolar çelik rulolar, dökme demir rulolar, sert alaşım rulolar, seramik rulolar vb. (5) Pres İmalat yöntemleri arasında döküm merdaneleri, dövme merdaneleri, yüzey merdaneleri, iç içe merdaneler, vb .; (6) Sıcak haddelenmiş rulolar ve soğuk haddelenmiş rulolar, haddelenmiş çelik durumuna göre bölünür. Sıcak şerit için santrifüj döküm yüksek kromlu dökme demir iş ruloları gibi silindire daha kesin bir anlam vermek için çeşitli sınıflandırmalar birleştirilebilir.

3. Silindir seçimi

Yaygın olarak kullanılan rulo malzemeleri ve kullanımları tabloda gösterilmiştir. Merdane performansı ve kalitesi genellikle kimyasal bileşimine ve üretim yöntemine bağlıdır ve organizasyonu, fiziksel ve mekanik özellikleri ve merdanenin içinde kalan artık gerilmelerin türü ile değerlendirilebilir (bkz. Merdane Kontrolü). Merdanenin haddehanedeki etkisi sadece merdanenin malzemesine ve metalurjik kalitesine değil, aynı zamanda kullanım koşullarına, merdane tasarımına ve işletme ve bakımına da bağlıdır. Farklı tipteki haddehanelerin rulolarının çalışma koşullarında büyük farklılıklar vardır.

Farklılıklara neden olan faktörler:

(1) Değirmen koşulları. Değirmen tipi, değirmen ve rulo tasarımı, delik tasarımı, su soğutma koşulları ve rulman tipleri vb .;

(2) vagon çeşitleri, spesifikasyonları ve deformasyon direnci, presleme sistemi ve sıcaklık sistemi, üretim gereksinimleri ve işlemleri, vb.

(3) Ürün kalitesi ve yüzey kalitesi için gereklilikler.

Bu nedenle, aynı tipte ve farklı koşullar kullanan farklı haddehaneler ve haddehaneler, kullanılan merdanelerin performansı için farklı gereksinimlere sahiptir. Örneğin, kütükler ve levha çiçek açıcı rulolar iyi burulma ve eğilme mukavemetine, tokluğa ve ısırmaya sahip olmalıdır, Sıcak çatlak direnci ve termal şok direnci ve aşınma direnci; ve tropikal apre stantları yüksek sertlik, girintiye karşı direnç, aşınma direnci, parçalanma ve rulo yüzeyinde termal çatlama direnci gerektirir.

Silindirlerin kullanım koşullarını ve aynı tür değirmende kullanılan silindirlerin arıza modlarını anlamak ve çeşitli silindir malzemelerinin mevcut performans ve üretim süreçlerini anlamak, silindir için değirmenin teknik koşullarını doğru bir şekilde formüle edebilir ve uygun ve ekonomik bir silindir malzemesi seçin.

Haddehanedeki rulo performansını değerlendirmek için en yaygın kullanılan yöntemler şunlardır:

(1) 1T hadde stoğu (rulo tüketimi olarak adlandırılır) haddeleme için tüketilen rulo ağırlığı (kg), kg / t olarak ifade edilir;

(2) Birim rulo çapı başına çap azalması Rulo malzemenin ağırlığı int / mm olarak ifade edilir.

Haddehanelerin modernizasyonu, merdanelerin kullanımındaki arızaların derinlemesine incelenmesi ve merdanelerin malzeme ve üretim sürecindeki iyileştirmelerle, endüstriyel olarak gelişmiş ülkelerin ortalama rulo tüketimi 1 kg / ton'un altına düşmüştür. .

4. Rulo performans gereksinimleri

(1) Sıcak çatlak direnci

Genellikle, kaba rulo esas olarak mukavemet ve ısı çatlama direnci için gereklidir; küçük 20 silindirli değirmenin iş rulo ağırlığı sadece yaklaşık 100 gramdır ve geniş kalın levha değirmeni için yedek rulo ağırlığı 200 tonun üzerindedir. Merdane seçildiğinde, öncelikle merdanenin merdaneye olan temel mukavemet gereksinimlerine göre, güvenli yükleme için ana gövde malzemeleri (dökme demir, dökme çelik veya çeşitli kalitelerde dövme çelik vb.) Seçilir.

(2) sertlik

Son işlem silindirinin yüksek hızı, nihai ürünün yuvarlanması için belirli bir yüzey kalitesi gerektirir. Temel gereksinimler sertlik ve aşınma direncidir. Ardından, kullanıldığında silindirin aşınma direncini göz önünde bulundurun. Silindirin aşınma mekanizması, mekanik stres hareketi, haddeleme sırasında termal eylem, soğutma eylemi, yağlama ortamının kimyasal etkisi ve diğer etkiler dahil karmaşık olduğundan, silindir aşınma direncinin kapsamlı değerlendirmesi için birleşik bir gösterge yoktur. Sertliğin ölçülmesi kolay olduğundan ve belirli koşullar altında aşınma direncini yansıtabildiğinden, radyal sertlik eğrisi genellikle silindirin aşınma indeksini yaklaşık olarak tanımlamak için kullanılır.

(3) darbeye dayanıklı

Buna ek olarak, rulo için büyük miktarda azaltma gibi bazı özel gereksinimler vardır, rulo güçlü bir ısırma yeteneği gerektirir, şoka karşı daha dayanıklıdır;

(4) Pürüzsüz yüzey

İnce mastar ürünlerini yuvarlarken, rulonun sertliği, yapının ve özelliklerinin homojenliği, işleme hassasiyeti ve yüzey kalitesi daha katıdır;

(5) Kesme performansı

Karmaşık bölümlere sahip bölümleri yuvarlarken, silindir gövdesinin çalışma katmanının işleme özellikleri de dikkate alınmalıdır.Rol seçildiğinde, silindir için bazı performans gereksinimleri genellikle birbirine zıttır. Silindirin satın alma maliyeti ve bakım maliyeti de çok pahalıdır. Bu nedenle, dökme veya dövme, alaşımlı veya alaşımsız kullanılıp kullanılmayacağına karar vermek için teknik ve ekonomik avantajlar ve dezavantajlar tamamen tartılmalıdır. Tek malzeme kompozit malzemedir.

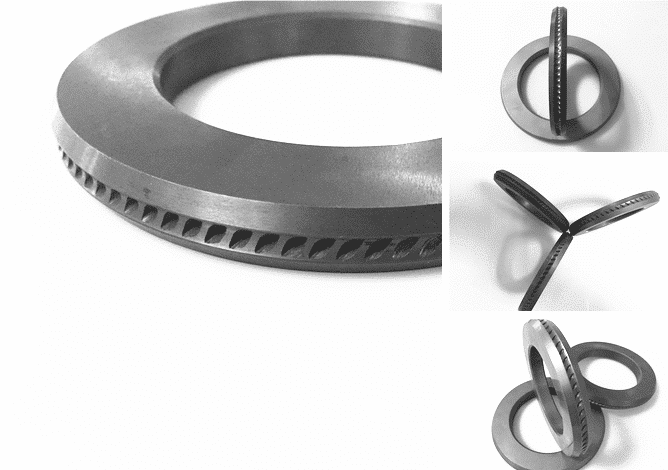

5. Karbür rulo

Karbür rulo halkası (tungsten karbür rulo halkası olarak da bilinir), malzemeler olarak tungsten karbür ve kobalt kullanan toz metalurjisi yönteminden yapılmış bir rulo anlamına gelir. Çimentolu karbür rulolar hem monoblok hem de kombi tip rulolarda mevcuttur. Üstün performans, istikrarlı kalite, yüksek ürün hassasiyeti, iyi aşınma direnci ve yüksek darbe direnci.

Çelik ürün kalitesi ve fiyat pazarındaki giderek artan rekabet ile demir ve çelik işletmeleri haddehanelerin haddeleme hızını sürekli artırmak için sürekli olarak kendi ekipman teknolojilerini güncelliyor; aynı zamanda, haddehanelerin durma sayısının azaltılması ve haddehanelerin etkin çalışma hızının daha da artırılması Hadde çelik mühendisleri için önemli bir konu haline gelin. Daha yüksek yuvarlanma ömrüne sahip rulo malzemelerin kullanılması, bu hedefe ulaşmak için önemli araçlardan biridir.

Karbür rulolar, iyi aşınma direnci, yüksek sıcaklık kırmızı sertliği, ısı yorulma direnci ve yüksek mukavemet nedeniyle çubukların, filmaşin, inşaat demiri ve dikişsiz çelik boruların üretiminde yaygın olarak kullanılmaktadır. Her raf silindirinin çalışma ortamındaki farklılıklara göre, çeşitli derecelerde karbür rulo halkaları geliştirilmiştir.

6. Çimentolu Karbür Rulolarının Tarihçesi

Karbür Rulo

Ring Metal işleme endüstrisinin gelişmesiyle birlikte toz metalurjisi teknolojisinin doğuşundan sonra 1909 yılında doğdu. 1918'de Almanya'da karbür çekme kalıplarının tanıtılmasından bu yana, çeşitli ülkelerde sert alaşımların araştırılmasını teşvik etti. Çeşitli uygulamalar için rulolar da birbiri ardına ortaya çıktı. Bununla birlikte, çok sayıda semente karbür merdane uygulamaları 1960'dan sonradır. 1964'te, Morgen'in tel bitirme hızını dört kat artıran ilk yüksek hızlı bükümsüz tel değirmeni piyasaya sürüldü. Bitirme haddehanesi yüksek hız ve yüksek gerilim altında çalıştığından, dökme demir rulonun ve takım çeliği rulosunun aşınma direnci zayıftır, hadde oluğunun ömrü kısadır, rulonun yüklenmesi ve boşaltılması çok sıktır, ve haddehanenin verimliliği etkilenir ve son haddeleme üretimi uygun değildir. Gereksinimler, kombine sinterlenmiş karbür rulo ile değiştirildi. Dünyada yüzlerce ton semente karbür merdane tüketen 200'den fazla Morgan tipi haddehane seti var.

7. Karbür Rulo Performansı

Sert alaşımlı rulo yüksek sertliğe sahiptir ve sertlik değeri sıcaklıkla birlikte az değişir. 700 ° C'de sertlik değeri yüksek hız çeliğinin 4 katıdır; elastik modül, basınç dayanımı, eğilme dayanımı ve ısıl iletkenlik de takım çeliğinden 1 kat daha fazladır. Sert alaşımlı rulonun yüksek termal iletkenliği nedeniyle, ısı yayma etkisi iyidir ve rulonun yüzeyinin yüksek bir sıcaklıkta olma süresi kısadır, böylece rulonun zararlı kirliliklerle yüksek sıcaklık reaksiyon süresi soğutma suyu kısadır. Bu nedenle, sert alaşımlı rulo korozyon, soğuk ve ısı yorgunluğuna takım çelik rulosundan daha dayanıklıdır.

Çimentolu karbür rulolar, çimentolu karbür takımlar temelinde geliştirilmiştir. Refrakter metal bileşiklerine (WC, TaC, TiC, NbC, vb.) Ve geçiş metallerine (Co, Fe, Ni) dayanırlar. Yapıştırma aşaması, toz metalurjisi ile hazırlanan bir sermet alet malzemesidir. Yüksek sertlik, yüksek kırmızı sertlik ve yüksek aşınma direnci gibi bir dizi mükemmel özelliğe sahiptir. Bazen korozyon direnci elde etmek için belirli miktarda nikel, krom ve diğer elementler ekleyin.

Semente karbür merdanenin performansı, bağlayıcı faz metalinin içeriği ve matris fazı, tungsten karbür parçacıklarının büyüklüğü ile ilgilidir. Farklı bağlayıcı içeriği ve karşılık gelen tungsten karbür parçacık boyutu farklı karbür kaliteleri oluşturur. Farklı kaliteler için serileştirilmiş semente karbür kaliteleri geliştirilmiştir. Tungsten karbür, çimentolu karbürlerde toplam bileşimin yaklaşık 70% ila 90%'sini oluşturur ve ortalama partikül büyüklüğü 0.2 ila 14 um'dir. Metal bağlayıcının içeriği arttırılırsa veya tungsten karbürün parçacık boyutu arttırılırsa, çimentolu karbürün sertliği azalır ve tokluk artar. Semente karbür ruloların eğilme mukavemeti 2200 MPa'dan fazla olabilir, darbe tokluğu (4-6) × 106 J / m2'ye ulaşabilir ve Rockwell sertliği HRA 78-90'dır.

Çimentolu karbür rulolar iki tipe ayrılabilir: katı karbür rulo ve kompozit çimentolu karbür rulo. Tüm sert alaşımlı rulo, yüksek hızlı filmaşin değirmenleri için ön finisaj ve finisaj standlarında yaygın olarak kullanılmaktadır (sabit indirgeme çerçeveleri ve tutam rulo standları dahil). Kompozit çimentolu karbür rulo, çimentolu karbür ve diğer malzemelerden oluşur ve ayrıca çimentolu karbür kompozit rulo halkası ve katı karbür kompozit ruloya bölünebilir. Sert alaşım kompozit makaralı halka makara miline monte edilmiştir; katı karbür kompozit silindir, büyük haddeleme yüküne sahip bir haddehaneye uygulanan bir bütün oluşturmak için karbür silindir halkasını doğrudan silindir şaftına dökmek için kullanılır.

8. Çimentolu Karbür Rulo Malzemelerinin Araştırılması ve Uygulanması

Kompozit Karbür Rulo Üretimi İçin Yeni Süreç

1. Döküm bileşik sert alaşım rulo halka

Modern haddeleme üretiminin gereksinimlerini karşılamak için yeni bir çimentolu karbür kompozit rulo dökümü (CIC, CARBIDE CAST) kompozit karbür rulo halkası. Teknik, karbür halkayı sünek bir dökme demir iç manşonla dökmektir. Makara halkası ve makara mili anahtarlıdır. Bu bağlamda, kompozit rulo halkanın dış tabakasında son derece yüksek sertliğe ve mükemmel aşınma direncine sahip sert alaşımlı malzeme haddeleme kuvvetine tabi tutulur ve tork, iç tabakada mükemmel mukavemet ve tokluk ile sünek demirden aktarılır . CIC kompozit ruloların yapısal özellikleri:

(1) Kompozit bir tabakanın kullanılması, rulo halkanın mukavemetini ve tokluğunu arttırır ve büyük haddeleme yüklerine dayanabilir;

(2) Makaralı halka ile makaralı mil arasındaki bağlantı, soğuk yüklü yapının anahtarı kırması kolay olduğu ve haddeleme işlemini daha kararlı hale getirdiği problemi çözen parazit uyumunu benimser;

(3) Silindir halkasının temas yüzeyi ile silindir mili arasında boşluk yoktur; bu, kirlilik içeren soğutma suyu içeren temas yüzeyinin korozyonuna bağlı olarak silindir halkasının deformasyonunu önler.

Yerinde dökme CIC kompozit rulo halka teknolojisinin geliştirilmesi, toz metalurjisi teknolojisi ve döküm teknolojisinin yeni bir kombinasyonudur. Rulolara kompozit aşınmaya dayanıklı malzeme teknolojisinin uygulanmasında büyük bir gelişmedir.

2. Toz metalurji bileşik WC rulo halka

Bu teknoloji, çimentolu karbür halkayı Ni ve Cr tozları ile çelik bir alt tabaka ile birleştirir ve bunları toz metalurjisi teknolojisi ile birleştirir. Sürecin ana noktası, önce çimentolu karbür tozunu bir halkaya sıkıştırmak ve sinterlemek ve daha sonra seçilen çelik bazlı bir tozla kalıplamak ve sinterlemektir. Semente karbür ve çelik taban arasında sağlam bir metalurjik bağlantı vardır. Sürecin anahtarı 1100-1200 ° C sinterleme sıcaklığına ve 100-120 MPa basınç koşullarına hakim olmaktır ve sinterlenmiş boşluklar kaba, stres giderici vb. şeklinde.

Gelişmiş prosesler ve oranlarla birleştirilen uygun matris malzemeleri seçilerek, çimentolu karbür ile kompozit rulo halkasındaki çelik alt tabaka arasındaki artık gerilim çok düşük olabilir. Bu toz metalurjisi teknolojisi, rulo malzemelerin hazırlanmasında yeni bir dönem yarattı.

Sert alaşım rulo halka malzeme uygulaması

Sıcak haddeleme işleminde, WC rulo halkası yüksek sıcaklığa, haddeleme stresine, sıcak korozyona ve darbe yüküne maruz kalır. Yurtdışında üretilen WC rulo halkaları ile karşılaştırıldığında, Çin'deki rulo halkaların üretiminde kullanılan hammaddelerin saflığı, işleme teknolojisi ve rulo halkalarının performansı Göstergeler ve diğer yönler arasında hala belirli bir boşluk var. Kullanım sırasında silindirin aşınma direnci zayıftır ve silindir halkası kolayca kırılabilir. Ortak sert alaşımlı rulo halka malzemesi temelinde, yağlamaya ve aşınmaya dayanıklı bir degrade malzemesi Yağlama Degrade Malzemesi (LGM) kullanılarak bir gradyan malzemesi LGM rulo halkası geliştirilmiştir.

Teknoloji, metal substratların yüzeyinde stabil dereceli metal oksitler ve metal sülfitler (sırasıyla Co3O4 ve CoS) oluşturmak için yaygın çimentolu karbür malzemelere kükürt ve oksijen eklenmesidir. Co3O4 ve CoS iyi yağlama ve aşınma direncine sahiptir. LGM rulo halkalarının endüstriyel testleri, gradyan malzemesindeki sülfidlerin ve oksitlerin yuvarlanma sırasında sürtünme katsayısını azaltabildiğini, yüksek sıcaklık ve büyük yuvarlanma kuvveti koşullarında rulo halkanın yağlama performansını önemli ölçüde geliştirdiğini ve enine çatlakları azalttığını göstermiştir. Rulo halkanın ömrü, sıradan sert alaşımlı rulo halkanın ömrünün 1.5 katıdır ve taşlama miktarını ve rulo değişikliklerini azaltabilir ve önemli ekonomik faydalara sahiptir.

CIC teknolojisini kullanarak, dünyanın en az bağlanma aşamasına sahip semente karbür rulo halkası H6T'yi geliştirdi, yapıştırma aşaması içeriği sadece 6 % iken, sertlik ve aşınma direnci ortak marka alaşımdan önemli ölçüde daha yüksek, özellikle aşınma direnci 50% arttı Bitmiş çerçeve ve bitmiş ürün ön çerçevesinde kullanıldığında, rulo ömrü, ortak sert alaşım markasının 2 katıdır; oluk değişimini önemli ölçüde azaltabilen bitmiş çerçeve ve bitmiş çerçeve ile birlikte ruloyu değiştirme problemini çözebilir. , vals sayısını değiştirerek değirmenin etkin çalışma oranını artırın.

CIC Kompozit Karbür Rulo Halkası filmaşin değirmenlerinde (orta veya ön finisaj), çubuklu değirmenlerde (orta ve ince), küçük profilli değirmenlerde (kare çelik, altıgen lehimli çelik, yassı çelik, köşebent vb.) Ve Üç -roll değirmen sistemi (KOCK bar, dikişsiz çelik boru streç redüktör gibi) uygulaması. Kompozit sert alaşım rulo halkası, yüksek hızlı bir filmaşin değirmeninin veya küçük bir çubuk değirmeninin bitirme standında kullanıldığında, tek yuvalı haddeleme miktarı normal dökme demir ruloların 10 katıdır ve her öğütme miktarı sadece dökülür Demir. Bu nedenle, rulonun 1/3 ila 1'i, geleneksel dökme demir rulo ile karşılaştırıldığında, kompozit rulonun toplam haddeleme miktarı, sıradan rulonun 20 ila 30 katıdır. 3 silindirli dikişsiz çelik boru gerginlik düşürücü çerçeve ve boru kriko çerçevesinde kullanıldığında, geleneksel dökme demir gerginlik düşürücü silindir ile karşılaştırıldığında, daha büyük çaplı bir boru yuvarlanırken, kompozit rulonun tek oluk haddeleme miktarı, dökme demir rulo ve daha küçük çaplı çelik boruyu yuvarlarken, kompozit rulonun tek oluk haddeleme miktarı sıradan dökme demir rulonun 40 katıdır ve çelik borunun bitmiş ürün kalitesi ve boyutsal hassasiyeti önemli ölçüde geliştirilir.

Dişli çelik tellerin üretiminde kullanılan alaşımlı takım çeliği ve sert alaşımlı rulo malzemelerinde var olan sorunları çözmek için alaşımlı takım çeliği ile semente karbür arasında semente karbür GW30 geliştirilmiştir. Dövme, işleme ve ısıl işlemden sonra, alaşımdaki karbürlerin “köprüleme” fenomeni zayıfladı ve malzemenin eğilme mukavemeti ve darbe tokluğu sırasıyla 2672 MPa ve 18,0 J/cm2'ye ulaştı, bu da erken kırılgan bozulmayı önleyebilir. Rulo. Aynı zamanda, sert alaşımdaki sert fazın aşınma direncinden tam olarak yararlanılır.

Silindirin tokluğunun korunması koşuluyla, silindirin yüzeyi borlama ile muamele edilir, böylece borlanmış tabaka çelik alt tabaka ile sıkıca bağlanır ve alaşımın yüzeyi sabitlenir. Mikroyapı ve özellikler tutarlı olma eğilimindedir, böylece alaşımın aşınma direnci daha da geliştirilir. Endüstriyel test sonuçları, silindirin hizmet ömrünün, alaşımlı takım çeliğinden on kat daha fazla olduğunu ve ekonomik faydaların önemli olduğunu göstermektedir.

9. Mevcut problemler

Son yıllarda, karbür rulo, mükemmel performansı için çelik üretiminde yaygın olarak kullanılmaktadır. Bununla birlikte, sert alaşımlı ruloların üretiminde ve kullanımında aşağıdaki problemler devam etmektedir:

(1) Yeni tip çimentolu karbür kompozit rulo şaft malzemesinin araştırılması ve geliştirilmesi. Haddeleme endüstrisi, silindirlere sürekli olarak yeni ve daha yüksek talepler getirdiğinden, geleneksel sünek demir rulo şaft malzemeleri daha büyük haddeleme kuvvetlerine dayanamayacak ve daha fazla tork iletemeyecektir. Bu amaçla, yüksek performanslı karbür kompozit rulolar geliştirilmelidir. Makara mili malzemesi.

(2) Kompozit rulonun üretim sürecinde, iç tabaka metali ile dış tabaka çimentolu karbür arasındaki termal genleşme uyumsuzluğunun neden olduğu artık termal stres mümkün olduğunca azaltılmalı veya ortadan kaldırılmalıdır. Semente karbürün artık termal gerilimi, kompozit rulonun servis ömrünü etkileyen önemli bir faktördür. Bu nedenle, iç metal ile dış çimentolu karbür arasındaki termal genleşme katsayısındaki fark mümkün olduğunca küçük olmalıdır. Aynı zamanda, rulo halkanın artık ısısı da dikkate alınmalıdır. Stresin ısıl işlem olasılığı.

(3) Farklı stantların yuvarlanma kuvveti, yuvarlanma momenti ve termal iletkenliği farklı olduğundan, farklı kalitelerde semente karbür rulolar kullanılmalıdır. Sert alaşımlı rulo malzemelerin tasarım sürecinde, ruloların mukavemetinin, sertliğinin ve darbe tokluğunun makul bir şekilde eşleşmesini sağlamak gerekir. Rulonun malzeme tasarımını optimize etmek için alaşım malzemelerinin farklı özelliklerine sahip bir veritabanı oluşturulmalıdır.

(4) Haddeleme işleminde, çimentolu karbür merdanenin aşınması sadece sıcaklık, haddeleme basıncı ve termal şok yükü gibi dış koşullardan değil, aynı zamanda sert fazlı WC ve yapıştırma fazı Co / Co-Ni-. Cr arasında oldukça karmaşık fiziksel ve kimyasal reaksiyonlar vardır. Bu, aşınma durumunu daha karmaşık hale getirir. Bu amaçla, bu yönün mekanizması üzerindeki araştırmalar güçlendirilmelidir.

10.Conclusion

Tel ve çubuk haddelemede, geleneksel dökme demir ve alaşımlı çelik ruloların yerine çimentolu karbür rulo halkalarının kullanılması birçok avantaj göstermiştir. Rulo üretim teknolojisi ve kullanım teknolojisinin sürekli gelişimi ile karbür rulo kullanımı genişlemeye devam edecektir. Haddeleme işlemedeki rolü giderek daha önemli hale gelecek ve uygulama beklentileri de çok geniş olacaktır.