İşlenmiş ürünlerin kalite gereksinimlerinin sürekli iyileştirilmesiyle, insanlar ürün kalitesini iyileştirmek için yöntem ve önlemleri araştırmaya çok fazla zaman ve enerji harcadılar, ancak işleme sürecinde işleme payının ürün kalitesi üzerindeki etkisini görmezden geldiler ve Sadece işleme sürecinde izin verilmesinin ürün kalitesi üzerinde fazla bir etkisi olmayacağına inanıyorum. Mekanik ürünlerin fiili işleme sürecinde, parçaların işleme payının ürün kalitesini doğrudan etkilediği bulunmuştur.

İşleme payı çok küçükse, önceki işlemde kalan form ve konum hatalarını ve yüzey kusurlarını ortadan kaldırmak zordur; Ödenek çok büyükse, sadece işlemenin iş yükünü artırmakla kalmayacak, aynı zamanda malzeme, alet ve enerji tüketimini de artıracaktır. Daha da önemlisi, işleme sırasında büyük miktarda işleme payının kesilmesiyle oluşan ısı, parçaları deforme edecek, parçaların işleme zorluğunu artıracak ve ürün kalitesini etkileyecektir. Bu nedenle, parçaların işleme payını sıkı bir şekilde kontrol etmek gerekir.

1. İşleme payı kavramı

İşleme payı, işleme sırasında işlenmiş yüzeyden kesilen metal tabakanın kalınlığını ifade eder.

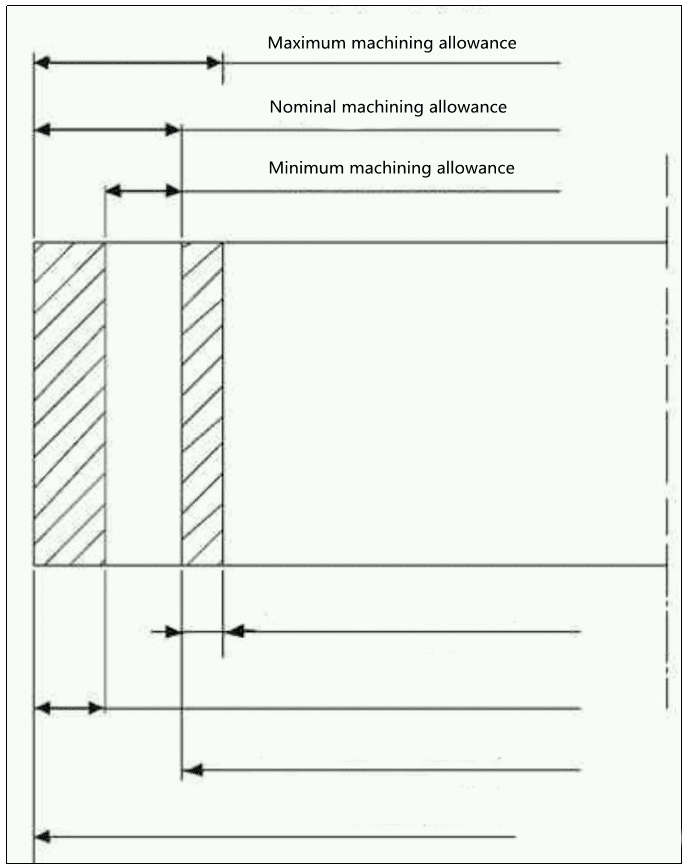

İşleme payı, süreç işleme payı ve toplam işleme payı olarak ayrılabilir. İşlem işleme payı, işlemden önceki ve sonraki bitişik işlemlerin boyutları arasındaki farka bağlı olan bir işlemdeki bir yüzey tarafından kesilen metal tabakanın kalınlığını ifade eder. Toplam işleme payı, parçanın ham parçadan bitmiş ürüne kadar tüm işleme süreci sırasında belirli bir yüzeyden kaldırılan metal tabakanın toplam kalınlığını, yani aynı yüzeydeki boşluk boyutu ile parça boyutu arasındaki farkı ifade eder. Toplam işleme payı, her bir işlemin işleme payının toplamına eşittir. Bir çizimdeki işleme payı, Şekil 1'de gösterilmektedir.

Şekil 1'de minimum işleme payı, önceki işlemin minimum işlem boyutu ile bu işlemin maksimum işlem boyutu arasındaki farktır. Maksimum işleme payı, önceki işlemin maksimum işlem boyutu ile bu işlemin minimum işlem boyutu arasındaki farkı ifade eder.

Proses işleme payının varyasyon aralığı (maksimum işleme miktarı ile minimum işleme payı arasındaki fark), önceki prosesin boyut toleranslarının ve mevcut prosesin toplamına eşittir. Proses boyutunun tolerans bölgesi genellikle parçaların giriş yönünde belirtilir. Şaft parçaları için temel boyut maksimum işlem boyutudur, delikler için ise minimum işlem boyutudur.

2İşleme payı işleme doğruluğunu nasıl etkiler?

2.1 işleme payı aşırı olduğunda

Parçalar işleme sürecinde kesme ısısı üretmelidir. Bu kesme ısısının bir kısmı demir talaşları ve kesme sıvısı tarafından alınır, kısım takıma aktarılır ve kısım iş parçasına aktarılır, bu da parçaların sıcaklığını arttırır. Sıcaklık, işleme payı ile yakından ilişkilidir. Büyük işleme payı ile, kaba işleme süresi kaçınılmaz olarak artacak ve kesme miktarı da uygun şekilde artacak, bu da kesme ısısının ve parçaların sıcaklığının sürekli artmasına neden olacaktır. Parçaların sıcaklık artışının neden olduğu en büyük zarar, özellikle sıcaklık değişimlerine duyarlı malzemelerde (paslanmaz çelik gibi) parçaların deforme olmasıdır ve bu termal deformasyon tüm işleme süreci boyunca ilerler, işleme zorluğunu arttırır ve parçayı etkiler. ürün kalitesi.

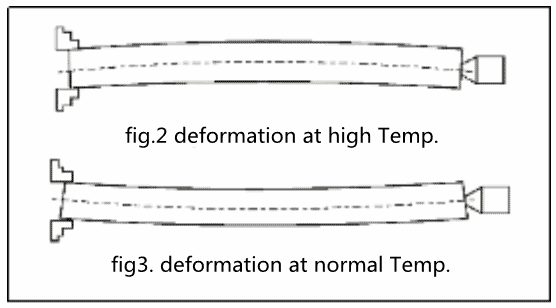

Örneğin, vida çubukları gibi ince şaft parçalarını işlerken, bire bir işleme yöntemi nedeniyle uzunluk yönündeki serbestlik derecesi sınırlıdır. Bu sırada, iş parçası sıcaklığı çok yüksekse, termal genleşme meydana gelir. Uzunluk yönündeki uzama engellendiğinde, iş parçası kaçınılmaz olarak stresin etkisi altında bükülme deformasyonu üretecek ve bu da sonraki işlemlerde büyük sorun yaratacaktır. Isıtıldıktan sonra iş parçasının bükülme deformasyon diyagramı Şekil 2'de gösterilmiştir. Bu sırada işlemeye devam ederseniz, çıkıntı yapan parçayı bitmiş ürüne kadar işleyin. Normal sıcaklığa soğuduktan sonra, parça stres etkisi altında ters deformasyon üretecek, form ve konum hatalarına neden olacak ve kaliteyi etkileyecektir. Normal sıcaklıktan sonra iş parçasının eğilme deformasyon diyagramı Şekil 3'te gösterilmiştir. Çap yönünde genişlemeden sonra, artan parça kesilecek ve iş parçası soğutulduktan sonra silindiriklik ve boyutsal hata oluşacaktır. Hassas vidayı taşlarken, iş parçasının termal deformasyonu da hatve hatasına neden olur.

2.2 İşleme payı çok küçükse ne olur?

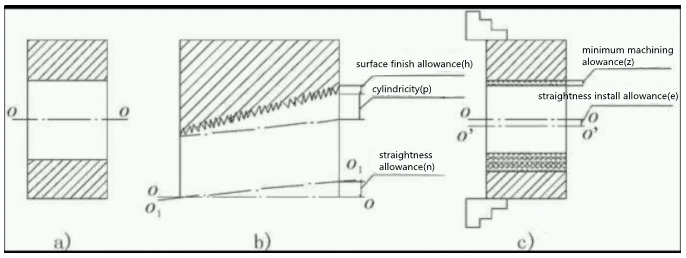

Parçaların işleme payı çok büyük değil, aynı zamanda çok küçük olmalıdır. İşleme payı çok küçükse, önceki işlemde kalan geometrik toleranslar ve yüzey kusurları ortadan kaldırılamaz, bu da ürün kalitesini etkiler. Parçaların işleme kalitesini sağlamak için, her işlemde kalan minimum işleme payı, önceki işlemdeki minimum işleme payının temel gereksinimlerini karşılamalıdır. Bir parçanın iç deliğinin minimum işleme payını oluşturan faktörlerin şematik diyagramı Şekil 4'te gösterilmektedir. Şekil 4a), işlenecek iç deliğin parçalarını göstermektedir. Eğer o1-o1 ekseni, delik önceki işlemde işlendiğinde konum hatası n ile referans ekseni OO'dan saparsa ve silindiriklik hatası P (konik, elips vb. gibi) ve yüzey pürüzlülüğü hatası H (şekilde gösterildiği gibi) Şekil 4b) iç delikte bulunur, delme işleminden önce geometrik toleransı ortadan kaldırmak için, delme işleminin bir tarafındaki minimum işleme payı, yukarıdaki hata ve kusurların değerlerini içermelidir. Bu işlemde delik delme sırasında iş parçasının kaçınılmaz montaj hatası, yani orijinal delik ekseni OO ile iş parçası montajından sonra O '-o' dönüş ekseni arasındaki E hatası (Şekil 4C'de gösterildiği gibi) ve boyut toleransı göz önüne alındığında Bu işlemde delik işleme sırasında T, bu işlemin minimum işleme payı Z aşağıdaki formülle ifade edilebilir:

Z≥t/2+h+p+n+e (yan pay)

Şekil 4, minimum işleme payı bileşenlerinin diyagramı

Farklı parçalar ve farklı işlemler için yukarıdaki hataların değerleri ve biçimleri de farklıdır. Proses işleme payı belirlenirken, farklı şekilde ele alınmalıdır. Örneğin, ince şaftın bükülmesi ve deforme edilmesi kolaydır ve baranın doğrusal hatası, çap boyutunun tolerans aralığını aştı ve işlem işleme payı uygun şekilde genişletilmelidir; İşleme yüzeyinin kendisini konumlandırmak için yüzer rayba ve diğer araçlarla işleme işlemi için, kurulum hatası E'nin etkisi göz ardı edilebilir ve işlem işleme payı buna göre azaltılabilir; Esas olarak yüzey pürüzlülüğünü azaltmak için kullanılan bazı finiş işlemleri için, işlem işleme payının boyutu yalnızca yüzey pürüzlülüğü H ile ilgilidir.

3. Parçalar için işleme payı seçme ilkeleri

Parçaların işleme payının seçimi, özel duruma göre belirlenmesi gereken parçaların malzemesi, boyutu, doğruluk derecesi ve işleme yöntemi ile büyük bir ilişkiye sahiptir. Parçaların işleme payını belirlerken aşağıdaki ilkelere uyulmalıdır:

(1) İşleme süresini kısaltmak ve parçaların işleme maliyetini azaltmak için minimum işleme payı kabul edilecektir.

(2) Özellikle son işlem için yeterli işleme payı ayrılacaktır. İşleme payı, çizimde belirtilen doğruluğu ve yüzey pürüzlülüğünü sağlayacaktır.

(3) İşleme payı belirlenirken, parçaların ısıl işleminden kaynaklanan deformasyon dikkate alınmalıdır, aksi takdirde hurda oluşabilir.

(4) İşleme payı belirlenirken, işleme yöntemi ve ekipmanı ile işleme sürecindeki olası deformasyonlar dikkate alınmalıdır.

(5) İşleme payı belirlenirken işlenen parçaların boyutu dikkate alınır. Parça ne kadar büyük olursa, işleme payı o kadar büyük olur. Çünkü parçanın boyutu arttıkça kesme kuvveti ve iç gerilimden kaynaklanan deformasyon olasılığı da artacaktır.

4. Sonuç

Gerçek üretimde, birçok parçanın üretim yöntemleri geçici olarak belirlenir, örneğin: santrifüj döküm paslanmaz çelik manşon haddelenir ve çelik levha ile kaynaklanır; Soğutucu uç kapağı, motor kaidesi ve dişli kutusu zımpara parçaları kaynaklı parçalar vb. ile değiştirilir. Bu parçaların üretim sürecinde birçok belirsiz faktör vardır ve şekil hatasını tahmin etmek zordur. Bu nedenle, bu parçaların işleme toleransını belirlemek için bu yazıda tanıtılan üç yöntem, bu parçaların işleme payının belirlenmesi için geçerli değildir ve yalnızca gerçek üretim sürecinde esnek bir şekilde uzmanlaştırılabilir.