Makine mühendisliğinde işleme toleransı, nominal boyut ile gerçek boyut arasındaki planlanmamış sapma miktarını ifade eder.

Konum hatası, iş parçası ve kesici takımlar arasındaki yanlış bağıl dönüş, kesme kuvvetinin sıkışmasından kaynaklanan deformasyon, hatta bileşenin iç kısmındaki gerilim giderme vb. gibi çeşitli nedenlerin varlığından her türlü tolerans etkilenir. parçaların montajı ve özellikleri az ya da çok. Bu nedenle, toleranslar (biçim, konum, boyut ve yüzey pürüzlülüğü) parçaları tasarlarken makine mühendisi için oldukça önemlidir.

Bu makale için harcayacağınız sınırlı alan ve değerli zaman göz önüne alındığında, burada yalnızca iki klasik geometri unsurunun, yani mil ve deliklerin boyut toleransını tartışacağız.

Boyut Toleransı ve Ödeneği Arasındaki Temel Fark

Boyut toleransı, iki bileşen arasındaki ara sapma ile ilgilidir. Müsaadenin aksine, tolerans, planlanmayan bir tür sapma olarak adlandırılma eğilimindedir. Örneğin, bir soğuk şekillendirme çubuğunun boyut toleransı 0/-0,15 mm olduğunda, bu parça için tolerans 0/-0,02 mm'yi önceden ayarlayacağız, çünkü sonraki tavlama işleminde 0,13 mm küçülecektir. Bu örnekten görebileceğiniz gibi, tolerans, işlenmiş bir parça için kabul edilebilir kritik sınırlar sadece iken, tolerans, mühendisin bilgisi ve yargısı ile tahmin edilir.

Boyut İşleme Toleransını Oluşturan Faktörler

Yukarıdaki örnekte ayrıca üst sapma ve alt sapmayı içeren limit sapmadan bahsedilmektedir. 0/-0.15mm'de “0”, maksimum boyut sınırı ile gerçek boyut arasındaki fark anlamına gelen üst sapma (ES olarak işaretlenir) olarak kabul edilir. Aksine, “-0.15mm”, minimum boyut sınırı ile gerçek boyut arasındaki fark olan alt sapmayı (EI olarak işaretlenir) ifade eder.

Temel Boyut

Bu, şaftın ve deliğin nominal çapıdır.

Düşük Sapma

Bu, bileşenin minimum sınır boyutu ile temel boyutu arasındaki farktır.

Üst Sapma

Bu, bileşenin maksimum sınır boyutu ile temel boyutu arasındaki farktır.

Boyut toleransı, aşağıdaki formülle ifade edilen, üst sapma ile alt sapma arasındaki mutlak değer farkına eşittir,

T=丨ES-EI丨

Boyut toleransının negatif değer olamamasının nedeni, sapmanın bileşenin temel boyutundan daha fazla veya daha az olmasına izin verilirken, Tol. Değil. Bir dereceye kadar işleme toleransı, bir sürecin ne kadar zor olduğunun yansımasıdır.

3 Çeşit Delik ve Şaft Sistemi Uyumları

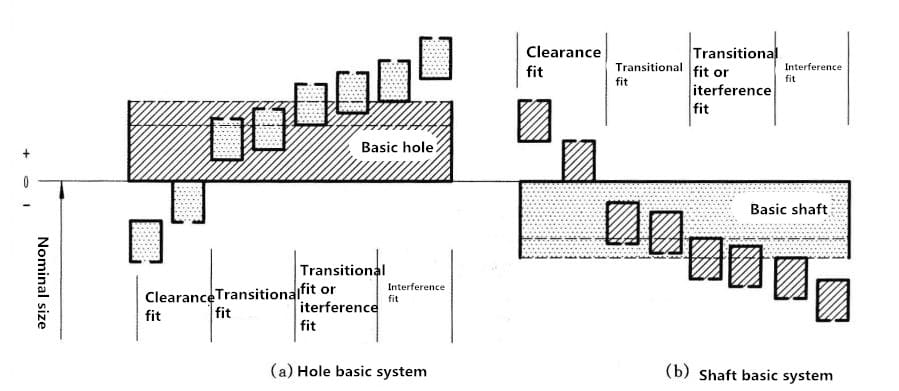

Şaft temel veya delik temel sisteminin ne olduğuna geçmeden önce, girişim ve boşluk kavramlarını gözden geçirmeye ihtiyaç vardır. her biri deliğin ve şaftın tolerans bölgesi arasında bir tür ilişki gösterir. Genel olarak, girişim sıkılığa karşılık gelir ve boşluk gevşekliğe karşılık gelir.

Bir delik ve bir mil boşluktayken, deliğin tolerans bölgesi milinkinden daha büyüktür. Boşluklu geçme, H&S sistemi için daha gevşek bir bağlantı bağlantısında yaygın olarak kullanılır.

Sıkı geçme, deliğin tolerans bölgesinin şaftınkinden daha küçük olabileceği anlamına gelir. Açıkçası, bu tür bir uyum, bu sıkı bağlantı bağlantıları için uygundur.

Bu nedenle, geçiş uyumunun, girişim ve boşluk arasında bir ara uyum koşulu olduğunu kolayca anlayacağız.

Standart İşleme Toleransları ve Seçim Prensibi

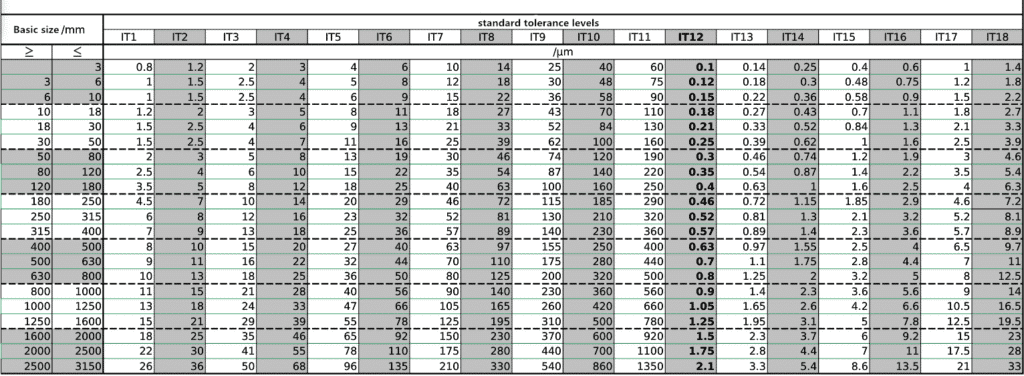

İki temel sistem söz konusu olduğunda, belirtilmesi gereken bir başka kritik kavram daha vardır, standart tolerans seviyeleri. (IT olarak işaretlenir) Her BT seviyesi, aşağıdaki formüllerle hesaplanan standartlaştırılmış bir tolerans miktarına karşılık gelir,

i—— Standart tolerans faktörü, mikron birim olarak alınır;

D—— Min'in geometrik ortalaması. ve Maks. birimi milimetre olan bir boyut bölümündeki boyutlar.

İş parçasının boyutu≤500mm,

ben=0.453√D+0,001D

500 mm (İş parçasının boyutu ≤3150 mm),

ben=0,004D+2.1

Daha sonra farklı Tol.s değerleri ile ilgili aşağıdaki grafiği elde edebiliriz. Kelimenin tam anlamıyla, bir katsayının standart tolerans faktörü olan i ile çarpıldığı ürünlerdir. Her ne kadar birçok çözüm prosedürü burada atlanmış olsa da.

Bu çizelgede gösterildiği gibi, standart toleranslar IT01, IT0, IT1,.. ve T18 olarak ayrılmıştır. seviyeler artar ve tolerans değeri buna göre artar.

Uygun tolerans seviyesi seçme ilkesi, ekonomik etkinlik, üretim maliyeti ve makine parçalarının kullanım değerini dikkate almaktır. Genel olarak, IT5~IT13 genel uyum durumu için, IT2~IT5 ultra hassas parçalar için, IT12~IT18 herhangi bir uyumsuz durum için ve IT8~IT14 hammadde uyumu için uygulanır.

Ayrıca, uluslararası standartlara göre, parçaların temel boyutu 1 mm'den küçük olduğunda IT14-IT18 kullanılamaz.

Delik&şaft Temel Sistemi ve İşleme Toleranslarının Seçimi

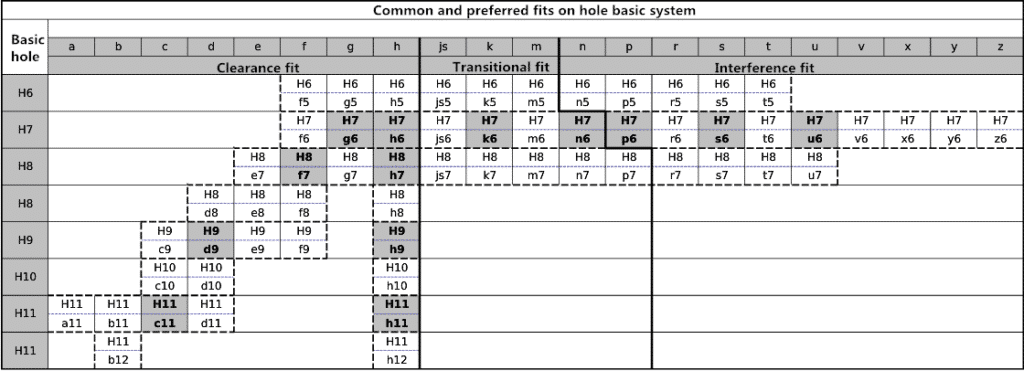

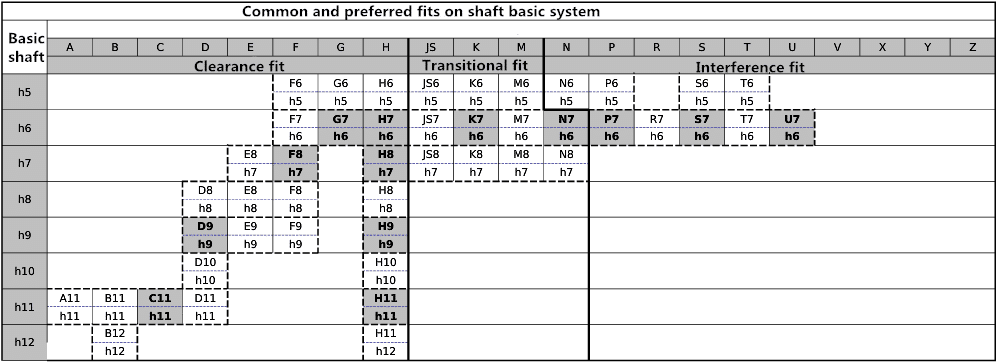

Birincil endişemize dönersek, IT seviyelerini şaft ve deliğin uyum toleranslarında uygulayarak, deliğin tolerans bölgesini “Hx” ve şaftı “hx” olarak etiketliyoruz. Üç çeşit geçme ve şaft&delik temel sistemine dayalı olarak hangi standart toleransın doğru seçildiğini incelemeniz için referansınız için tablolar vardır.