Dağlama, nesnelerin yüzeyini işlemek için kimyasal güçlü asit korozyonu, mekanik cilalama veya elektrokimyasal elektroliz kullanan bir teknolojidir. Estetiği geliştirmenin yanı sıra nesnelerin katma değerini de arttırır. Geleneksel metal işlemeden yüksek teknolojili yarı iletken üretimine kadar hepsi dağlama teknolojisinin uygulama kapsamı içindedir.

Metal aşındırma, metal malzemeleri kimyasal reaksiyon veya fiziksel etki yoluyla uzaklaştırmak için kullanılan bir teknolojidir. Metal dağlama teknolojisi, ıslak dağlama ve kuru dağlama olarak ikiye ayrılabilir. Metal aşındırma, bir dizi kimyasal işlemden oluşur. Farklı aşındırıcılar, farklı metal malzemeler için farklı korozyon özelliklerine ve mukavemetine sahiptir.

Fotokimyasal aşındırma olarak da bilinen metal aşındırma, metal aşındırma işleminde maruz kalma, plaka yapma, geliştirme ve kimyasal çözelti ile temastan sonra metal aşındırma alanının koruyucu filminin çıkarılmasını ifade eder. tümsekler veya oyuklar. İlk olarak bakır levha ve çinko levha gibi baskılı içbükey dışbükey levhalar üretmek için kullanıldı. Gösterge panelinin ağırlığını azaltmak veya isim levhası gibi ince iş parçalarını işlemek için yaygın olarak kullanılır. Teknoloji ve proses ekipmanının sürekli iyileştirilmesi sayesinde, elektronik ince parçaların hassas metal aşındırma ürünlerinin işlenmesi için havacılık, makine, kimya endüstrisi ve yarı iletken üretim süreçlerine dağlama teknolojisi uygulanmıştır.

dağlama teknolojisi türleri

Islak dağlama:![Metal aşındırma nedir? 3 Metal aşındırma nedir? 3]()

Islak aşındırma, gofreti uygun bir kimyasal çözeltiye daldırmak veya söndürme için kimyasal çözeltiyi gofretin üzerine püskürtmek ve elde etmek için çözelti ile aşınmış nesne arasındaki kimyasal reaksiyon yoluyla filmin yüzeyindeki atomları çıkarmaktır. dağlamanın amacı Islak dağlama sırasında, çözeltideki reaktanlar önce durgun sınır tabakasından yayılır ve daha sonra kimyasal reaksiyonlar yoluyla çeşitli ürünler üretmek için gofret yüzeyine ulaşır. Aşındırma kimyasal reaksiyonunun ürünleri, daha sonra sınır tabakadan yayılan ve ana çözeltide çözünen sıvı veya gaz fazındaki ürünlerdir. Islak dağlama sadece dikey yönde değil, aynı zamanda yatay dağlama etkisine de sahip olacaktır.

Kuru aşındırma:![Metal aşındırma nedir? 4 Metal aşındırma nedir? 4]()

Kuru aşındırma genellikle plazma aşındırma veya kimyasal aşındırma işlemlerinden biridir. Farklı aşındırma etkilerinden dolayı, plazmadaki iyonların fiziksel atomları, aktif serbest radikallerin kimyasal reaksiyonu ve cihazların (wafers) yüzey atomları veya ikisinin kombinasyonu aşağıdaki içerikleri içerir:

fiziksel dağlama: püskürtme dağlama, iyon ışını dağlama

kimyasal aşındırma: plazma aşındırma

fizikokimyasal kompozit aşındırma: reaktif iyon aşındırma (RIE)

Kuru dağlama, iyi yönlülüğe sahip bir tür anizotropik dağlamadır, ancak seçicilik ıslak dağlamadan daha kötüdür. Plazma aşındırmada plazma kısmen ayrışmış bir gazdır ve gaz molekülleri elektronlara, iyonlara ve yüksek kimyasal aktiviteye sahip diğer maddelere ayrışır. Kuru dağlamanın en büyük avantajı “anizotropik dağlama”dır. Ancak kuru dağlamanın seçiciliği ıslak dağlamaya göre daha düşüktür. Bunun nedeni, kuru dağlamanın dağlama mekanizmasının fiziksel etkileşim olmasıdır; Bu nedenle, iyonların etkisi sadece aşındırma filmini değil, aynı zamanda fotorezist maskeyi de kaldırabilir.

dağlama işlemi

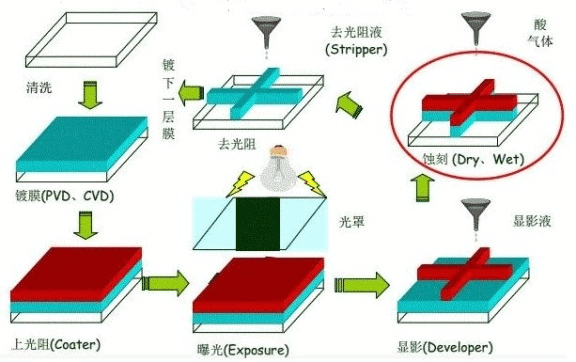

Metalin türüne göre dağlama işlemi farklı olacaktır, ancak genel dağlama işlemi aşağıdaki gibidir: metal dağlama plakası → temizleme ve yağdan arındırma → suyla yıkama → kurutma → film kaplama veya serigraf baskı mürekkebi → kurutma → pozlama çizimi → geliştirme → suyla yıkama ve kurutma → dağlama → film sıyırma → kurutma → inceleme → bitmiş ürün ambalajı.

1. Metal aşındırma öncesi temizleme işlemi:

Paslanmaz çelik veya diğer metalleri aşındırmadan önceki işlem, esas olarak malzeme yüzeyindeki kir, toz, yağ lekelerini vb. çıkarmak için kullanılan temizleme işlemidir. Temizleme işlemi, sonraki film veya serigrafi mürekkebinin metal yüzeye iyi yapışmasını sağlamanın anahtarıdır. Bu nedenle metal aşındırma yüzeyindeki yağ lekesi ve oksit filmi tamamen çıkarılmalıdır. Yağ alma, iş parçasının yağ lekesine göre belirlenecektir. Yağ giderme etkisini sağlamak için serigraf baskı mürekkebini elektrikli yağ giderme işleminden önce yağdan arındırmak en iyisidir. Oksit filme ek olarak, yüzey temizliğini sağlamak için metalin cinsine ve film kalınlığına göre en iyi aşındırma solüsyonu seçilmelidir. Serigrafiden önce kuru olmalıdır. Nem varsa.

2. Kuru film veya serigraf ışığa duyarlı yapışkan tabaka yapıştırın:

Gerçek ürün malzemesine, kalınlığına ve şeklin tam genişliğine göre kuru film veya ıslak film serigraf baskı kullanılması belirlenir. Farklı kalınlıktaki ürünler için ışığa duyarlı katman uygulanırken ürün grafikleri için gerekli olan aşındırma işlem süresi gibi faktörler göz önünde bulundurulmalıdır. İyi bir kaplama performansı ve metal aşındırma ile üretilen yüksek desen tanımlı, daha kalın veya daha ince ışığa duyarlı yapışkan tabaka oluşturabilir.

3. Kurutma:

Film veya rulo serigrafi mürekkebinin tamamlanmasından sonra, ışığa duyarlı yapışkan tabakanın, pozlama işlemine hazırlanmak için tamamen kurutulması gerekir. Aynı zamanda yüzeyin temiz ve yapışma, kirlilik vb. içermediğinden emin olun.

4. Maruz kalma:

Bu işlem önemli bir metal aşındırma işlemidir ve maruz kalma enerjisi, ürün malzemesinin kalınlığına ve doğruluğuna göre değerlendirilecektir. Bu aynı zamanda gravür işletmelerinin teknik yeteneğinin somutlaşmış halidir. Pozlama süreci, dağlamanın daha iyi boyutsal kontrol doğruluğu ve diğer gereksinimleri sağlayıp sağlayamayacağını belirler.

5. Geliştirme:

Metal aşındırma plakasının yüzeyindeki ışığa duyarlı yapışkan tabaka maruz kaldıktan sonra, desen yapışkan tabaka maruz kaldıktan sonra kürlenir. Daha sonra kalıbın istenmeyen kısmı yani korozyona ihtiyacı olan kısım ortaya çıkar. Geliştirme süreci, ürünün son boyutunun gereksinimleri karşılayıp karşılamayacağını da belirler. Bu işlem, ürün üzerindeki gereksiz ışığa duyarlı yapışkan tabakayı tamamen kaldıracaktır.

6. Dağlama veya dağlama işlemi:

Ürün prefabrikasyon işlemi tamamlandıktan sonra kimyasal çözelti dağlanacaktır. Bu süreç, nihai ürünün nitelikli olup olmadığını belirler. Bu işlem, aşındırma çözeltisi konsantrasyonu, sıcaklık, basınç, hız ve diğer parametreleri içerir. Ürünün kalitesi bu parametrelere göre belirlenmelidir.

7. Kaldırma:

Dağlanmış ürünün yüzeyi hala bir ışığa duyarlı yapışkan tabakası ile kaplanmıştır ve dağlanmış ürünün yüzeyindeki ışığa duyarlı yapışkan tabakanın çıkarılması gerekmektedir. Işığa duyarlı yapışkan tabaka asidik olduğundan, çoğunlukla asit-baz nötralizasyon yöntemiyle genişletilir. Taşma temizleme ve ultrasonik temizlemeden sonra, ışığa duyarlı yapışkan kalıntılarını önlemek için yüzeydeki ışığa duyarlı yapışkan tabakayı çıkarın.

8. Testi:

Film çekildikten sonra aşağıdakiler test edilir, paketlenir ve nihai ürünün özelliklerini karşılayıp karşılamadığı onaylanır.

Aşındırma işleminde alınacak önlemler

yan korozyonu ve çıkıntılı kenarları azaltın ve metal aşındırma işleme katsayısını iyileştirin: genel olarak, basılı karton metal aşındırma çözümünde ne kadar uzun olursa, yan aşındırma o kadar ciddi olur. Alttan kesme, basılı telin doğruluğunu ciddi şekilde etkiler ve ciddi alttan kesme, ince tel yapmaz. Alttan kesme ve kenar azaldığında, aşındırma katsayısı artar. Yüksek dağlama katsayısı, ince çizginin korunabileceğini ve kazınmış çizginin orijinal görüntünün boyutuna yakın olduğunu gösterir. Kaplama direnci kalay kurşun alaşımı, kalay, kalay nikel alaşımı veya nikel olsun, aşırı çıkıntılı kenar iletkende kısa devreye yol açacaktır. Çıkıntı yapan kenarın kırılması kolay olduğu için, iletkenin iki noktası arasında bir elektrik köprüsü oluşur.

plakalar arasındaki aşındırma işleme hızının tutarlılığını iyileştirin: sürekli plaka aşındırmada, metal aşındırma işleme hızı ne kadar tutarlı olursa, daha düzgün dağlama plakası elde edilebilir. Ön dağlama işleminde en iyi dağlama durumunu sürdürmek için, yeniden oluşturması ve telafi etmesi kolay ve dağlama oranını kontrol etmesi kolay bir dağlama çözümü seçmek gerekir. Sabit çalışma koşulları sağlayabilen ve çeşitli çözüm parametrelerini otomatik olarak kontrol edebilen teknolojileri ve ekipmanları seçin. Çözünen bakır miktarı, pH değeri, çözelti konsantrasyonu, sıcaklık, çözelti akışının homojenliği vb. kontrol edilerek gerçekleştirilebilir.

tüm plaka yüzeyinin metal aşındırma işleme hızının homojenliğini iyileştirin: plakanın üst ve alt taraflarının ve plaka yüzeyinin her bir parçasının dağlama homojenliği, metal dağlama çözeltisinin akış hızının tekdüzeliği ile belirlenir. plaka yüzeyi. Dağlama işleminde, üst ve alt plakaların dağlama oranları genellikle tutarsızdır. Alt plaka yüzeyindeki aşındırma oranı, üst plaka yüzeyinden daha yüksektir. Üst plakanın yüzeyinde çözelti birikmesi nedeniyle aşındırma reaksiyonu zayıflar. Üst ve alt plakaların düzensiz dağlanması, üst ve alt memelerin enjeksiyon basıncını ayarlayarak çözülebilir. Püskürtme sistemi ve salınımlı nozullar, plakanın merkezinin ve kenarının püskürtme basıncını farklı hale getirerek tüm yüzeyin homojenliğini daha da iyileştirebilir.

Dağlama işleminin avantajları

Çünkü metal aşındırma işlemi kimyasal çözelti ile aşındırılır.

hammaddelerle yüksek tutarlılığı koruyun. Malzemenin özelliklerini, gerilmesini, sertliğini, çekme mukavemetini, akma mukavemetini ve sünekliğini değiştirmez. Temel işleme süreci, ekipmanda atomize halde kazınır ve yüzeyde belirgin bir basınç yoktur.

çapak yok. Ürün işleme sürecinde, tüm süreçte baskı kuvveti yoktur ve sıkma, çarpma ve presleme noktaları olmayacaktır.

ürünün kişiselleştirilmiş kalıplama işlemini tamamlamak için işlem sonrası damgalama ile işbirliği yapabilir. Asılı nokta yöntemi, daha uygun maliyetli olan tam plaka elektrokaplama, yapıştırma, elektroforez, karartma vb. için kullanılabilir.

minyatürleştirme ve çeşitlendirme, kısa döngü ve düşük maliyetle de başa çıkabilir.

Aşındırma işleminin uygulama alanı

tüketici elektroniği

filtreleme ve ayırma teknolojisi

havacılık

tıbbi malzeme

hassas makine

araba

üst düzey el sanatları