Çimentolu karbür, refrakter metalin ve yapıştırma metalinin sert bileşiğinden toz metalurjisi işlemi ile yapılan bir tür çimentolu karbürdür. İyi sertliği ve mukavemeti nedeniyle, birçok alanda yaygın olarak kullanılmaktadır. Yüksek sıcaklık performansı ve çimentolu karbür malzemelerin korozyon direnci arttıkça, mevcut çimentolu karbür malzemelerin performansının kullanım gereksinimlerini karşılamak zordur. Son 30 yılda, birçok bilim adamı WC bazlı bileşikler üzerinde deneysel araştırmalar gerçekleştirmiş ve bir dizi araştırma sonucu elde etmiştir.

WC metalleri

WC-Co

Tungsten karbürde yaygın olarak kullanılan çimentolu malzeme kobalttır. WC Co sistemi kapsamlı bir şekilde incelenmiştir. CO ilavesi, WC'nin iyi ıslanabilirliğe ve yapışmaya sahip olmasını sağlar. Ek olarak, Şekil 13.2'de gösterildiği gibi, CO ilavesi de mukavemeti ve tokluğu önemli ölçüde geliştirebilir.

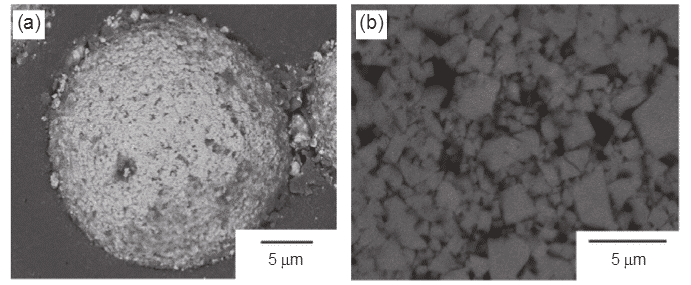

Şekil 13.3 Dış ve enine kesit yapıları gösteren WC Co tozunun geri saçılım elektron mikrografı: (a), (b) F8; (c), (d) M8; ve (E), (f) C8.

F8, M8 ve C8 tozlarının ve parlatılmış bölümlerinin geri saçılım elektron görüntülemesini yaptı. Tüm tozların tipik küresel bir şekle sahip olduğu gözlenmiştir. F8 tozu yoğun ince karbür birikimi gösterirken, M8 ve C8 tozu bazı gözeneklerle nispeten gevşek bir birikim yapısı gösterir. Cilalı bölümde, tüm numuneler belirgin saçılma fenomeni gösterir ve sertlik ve aşınma direnci kobalt içeriği ile ters orantılıdır. Vickers sertliği (HV) 1500 ila 2000 HV30 arasında değişir ve kırılma tokluğu 7 ila 15 MPa M1 / 2 arasında değişir. Bu önemli değişiklik karbür bileşimi, mikro yapı ve kimyasal saflığın bir fonksiyonudur.

Genel olarak, partikül boyutu ne kadar küçük olursa, sertlik o kadar yüksek olur ve aşınma direnci o kadar iyidir. CO'nun hacim fraksiyonu ne kadar yüksek olursa, kırılma tokluğu o kadar yüksek olur, ancak sertlik ve aşınma direnci o kadar düşük olur (Jia ve diğerleri, 2007). Bu nedenle, daha iyi performans elde etmek için, bunun yerine diğer çimentolu malzemeleri kullanmayı düşünmek kaçınılmazdır.

Öte yandan, yukarıdaki nedenlerden dolayı, stratejide bilimsel değildir ve fiyat eğilimini etkilemek kolaydır. Ek olarak, WC ve ko toz kombinasyonu endişe vericidir çünkü herhangi bir tek kullanımdan daha öldürücüdürler.

WC-Ni

Nikel, kobalttan daha ucuz ve elde edilmesi daha kolaydır. İyi bir sertleştirme özelliğine sahiptir. Zorlu ortamlarda korozyon / oksidasyon performansını, yüksek sıcaklık mukavemetini ve aşınma direncini arttırmak için kullanılabilir. WC Co alaşımı ile karşılaştırıldığında, malzemenin plastisitesi daha düşüktür. Nikel WC'de iyi çözündüğünden, WC substratları için bir yapıştırıcı olarak kullanılır, bu da aralarında güçlü bir bağ ile sonuçlanır.

WC-Ag

Ag ilavesi, WC'yi bir tür ark dirençli malzeme haline getirir. Aşırı yük akımının etkisi altında, WC genellikle ikincisinin iyi bilinen elektrik temas direncine (RC) atfedilebilen anahtarlama cihazlarına yüklenir. WC Ag kompozitinin direncinin Ag içeriğinin artmasıyla azaldığını ve Ag içeriğinin artmasıyla sertliğin azaldığını ve bu da WC ve Ag'nin sertliği arasındaki büyük farktan kaynaklandığını belirtmek gerekir. Ek olarak, kaba WC taneleri çok düşük ve kararlı temas direncine sahiptir.

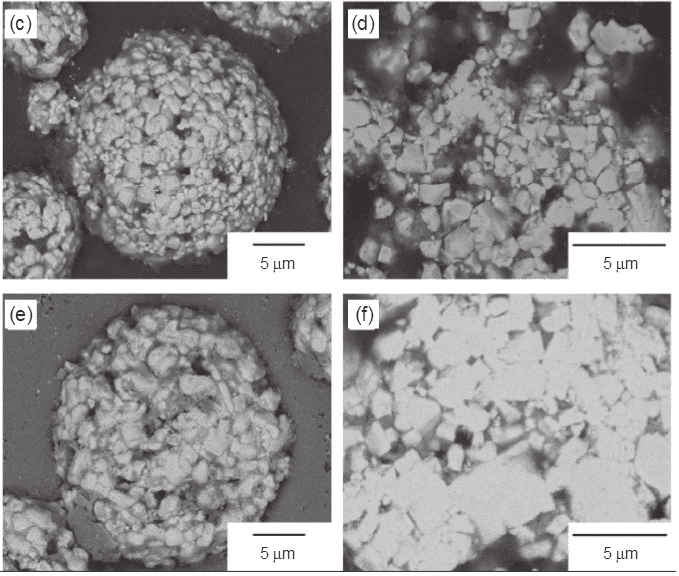

Şekil 13.4, anahtar tarafından üretilen ortalama elektrik temas direncini (RC) gösterir

Farklı gümüş içeriğine ve WC parçacık boyutuna sahip döngü 11e50, çünkü çoğu malzemenin RC'si 10 anahtarlama çevriminden sonra stabil olarak gözlenir. Gümüşün temas direnci WC içinde 50-55 wt% (hacim oranı 60% ve 64.6%) arasında ve 4 mm partikül büyüklüğü ile WC içinde 55-60 wt% (hacim oranı 64.6% ve 69%) arasındadır. 0.8 ve 1.5 mm. Bu nedenle, bu, Ag matrisinin tamamen birbirine bağlı olduğu yatırımın ilk kompozisyonunu belirler. Sabit bileşenler için, geçirgenlik eşiğini de belirten 1.5 ila 4 mm WC parçacık boyutu arasında temas direncinde bir azalma gözlenmiştir.

WC-Re

Bilim adamları, WC Co'dan daha iyi performans elde etmek için renyumunu güçlendirmek için tungsten karbür kullanıyorlar, çünkü RE yüksek sıcaklık sertliği ve iyi kombinasyon getirebilir

Şekil 13.4 Farklı Ag içeriğindeki ve WC partikül boyutundaki ortalama elektrik temas direncinin, 11 ila 50 arasındaki sikluslar sırasında WC substratının temas direncine oranı ko veya Ni'dir. WC koerinin (20% RE içeriği) mikroyapı özelliklerine göre, WC'nin CO'da tutulduğu ve HCP yapısı oluşturmaya devam ettiği, böylece alaşımın sertliğinin artırıldığı açıklanmaktadır. Araştırmacılar ayrıca WC Ni'de yeniden güçlendi ve benzer çıkarımlar buldular. En yüksek sertliği ve WC Co'nun iki kat dayanıklılığı nedeniyle, alaşım rekabetçi takım parçaları üretmek için kullanılır. Soğuk presleme WC ve Re tozları ve ardından patentli bir sıcak presleme işlemi sırasında, 2400 kg / mm ~ 2'den fazla HV gözlendi (WC-Co için 1700 kg / mm ~ 2 ile karşılaştırıldığında)

WC intermetalikler

WC-Feal

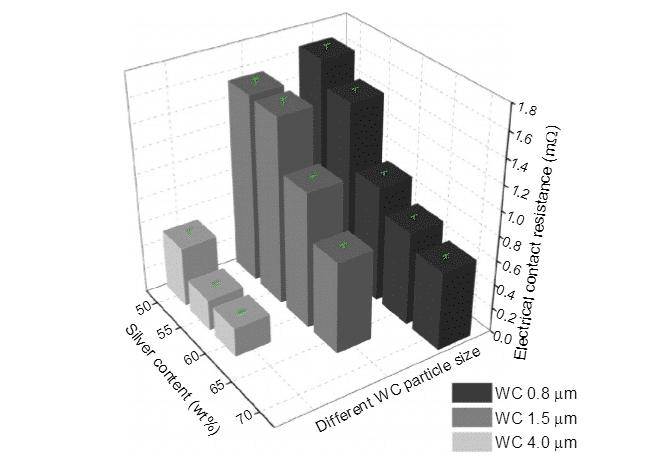

Son birkaç on yılda, seramik yapıştırıcılar olarak intermetalik bileşikler insanların dikkatini çekmiştir. Demir alüminid, mükemmel oksidasyon direncine ve korozyon direncine, düşük toksisiteye, yüksek sertliğe, iyi aşınma direncine, yüksek sıcaklık kararlılığına ve iyi ıslanabilirliğe sahiptir. WC için bağlayıcı olarak termodinamik olarak uygundur. WC FeAl ve WC Co'nun sertliği ve kırılma tokluğu temelde aynıdır. WC Co alaşımının sertliği ve aşınma direnci, geleneksel WC Co alaşımına benzer. Tane boyutunun optimize edilmesi durumunda geleneksel WC Co'nun yerinin alınabileceği düşünülebilir. Farklı bilyalı öğütme ve/veya kurutma işlemleriyle hazırlanan WC FeAl karışım tozunun parçacık boyutu dağılım eğrisi Şekil 13.5'te gösterilmektedir. Şekil 13.5'teki üç eğri iki modlu dağılıma sahiptir. Şekil 13.5'te, daha küçük partikül boyutunun sol zirvesi, tek bir WC partikülünün sol zirvesine karşılık gelir. Daha büyük parçacık boyutunun doğru tepe değeri, bazı WC parçacıklarını içeren FeAl parçacıklarının tepe değerine karşılık gelir. Doğru pik hareket ettiğinde, sol pik, öğütme ve/veya kurutma işlemine bağlı değildir. DR tozunun doğru piki (hızlı kuruma için çözücü olarak kurutulmuş etanol), diğer iki tozun ilgili pikine kayar.

Şekil 13.5 Çeşitli toz işlemlerinden hazırlanan WC-FeAl karışık tozlarının parçacık boyutu dağılımları.

WC-seramik

WC-MgO

Wc-mgo kompozit malzemeler, sertlik üzerinde çok az etkisi olan ve malzemelerin tokluğunu önemli ölçüde artıran WC matrisine MgO parçacıklarının eklenmesi nedeniyle yaygın olarak kullanılmaktadır. Sertlik tokluk ile ters orantılıdır, ancak bu alaşım durumunda sertlik kaybı çok küçük olduğunda tokluk elde edilir. İncelenen malzemeye az miktarda VC, Cr3C2 ve diğer tahıl büyüme inhibitörleri eklemek, sadece sinterleme işlemindeki tane büyümesini kontrol etmekle kalmaz, aynı zamanda malzemenin mekanik özelliklerini de geliştirir.

WC-AI2O3

Burada Al2O3'ün mükemmel mekanik ve fiziksel özellikleri nedeniyle WC için takviye malzemesi olarak kullanıldığı ve bunun tersi de belirtilmelidir.

Sinterleme sıcaklığı ve bekletme süresi, wc-40vol% Al2O3 kompozitinin mikroyapısı ve mekanik özellikleri üzerinde önemli etkilere sahiptir. Sinterleme sıcaklığı ve tutma süresinin artmasıyla, nispi yoğunluk ve parçacık boyutu artar. Aynı zamanda, yüksek basınç ve kırılma tokluğu değerleri önce artar ve sonra azalır. Çatlak yolunun mikro yapısı, çatlak köprüleme ve çatlak sapmasının varlığını ortaya koymaktadır. Wc-40vol% Al 2O3 kompozitlerinde, ana sertleştirme mekanizması sekonder ve lateral çatlakların üretilmesidir. Başka bir çalışma, HV'nin yaklaşık 20e25 gpa olduğunu ve kırık tokluğunun 5e6mpa.m1 / 2 olduğunu göstermektedir.

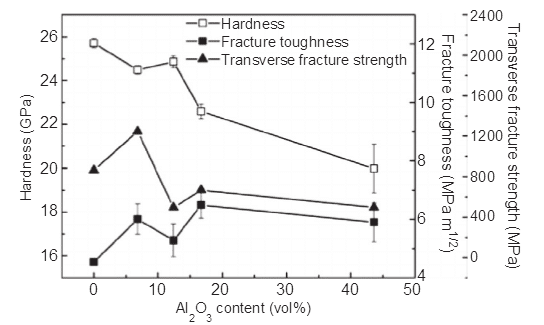

Şekil 13.6, sertlik, kırılma tokluğu ve enine kırılma mukavemetinin alümina içeriği ile değişim eğilimini göstermektedir. Bu değerlerin rapor edilenlerden oldukça farklı olduğuna dikkat edilmelidir (Mao ve ark., 2015). Saf WC en yüksek sertliğe ve en düşük kırılma tokluğuna sahiptir. Al2O3 eklenmesi kırık tokluğunu arttırır, ancak saf alümina sertliği saf WC'den daha düşüktür ve wc-al2o3 kompozitinin sertliği azalır. Şekil 13.6'daki farklı sonuçlar, mekanik özelliklerin sadece alümina içeriğine değil, aynı zamanda farklı substratların üretim sürecine ve derecesine de bağlı olduğunu göstermektedir.

WC aşındırıcılar

WC cBN

CBN mükemmel sertliğe, termal stabiliteye ve demir ile reaksiyon aktivitesine sahip olduğundan, WC Co'ya CBN eklenmesi malzemenin aşınma direncini, sertliğini ve mekanik özelliklerini geliştirebilir. CBN, WC matrisine güçlendirildikten sonra, güçlü yapışma üretilecektir. Ek olarak, çatlak sapması veya CBN partiküllerinin köprülenmesi ile daha iyi kırık tokluğu elde edilebilir. CBN ilavesi sürecindeki iki ana engel, CBN'den hBN'ye dönüşüm ve B ve N arasındaki güçlü kovalent bağdır, bu da CBN ve semente karbürün düşük sinterleme kabiliyeti ile sonuçlanır.

WC elmaslar

WC elmas mükemmel kırılma tokluğuna, çatlak büyüme direncine ve yansıma direncine sahiptir. Bu malzeme, elmasın grafite dönüşmesini önlemek için sadece termodinamik koşullar altında üretilebilir. Bu malzemenin performansını artırmak için daha fazla araştırma yaparak, çok gerekli olan büyük maliyet boşluğunu oluşturabiliriz.