Östenitik paslanmaz çeliğin kaynak özellikleri: kaynak işleminde elastik ve plastik stres ve gerinim çok büyüktür, ancak çok az soğuk çatlak vardır. Kaynaklı birleştirmede su verme sertleşme bölgesi ve tane irileşmesi olmadığından kaynağın çekme dayanımı yüksektir.

Östenitik paslanmaz çelik kaynağının ana sorunları şunlardır: büyük kaynak deformasyonu; Tane sınırı özellikleri ve bazı eser kirliliklere (s, P) duyarlılığı nedeniyle, sıcak çatlaklar üretmek kolaydır.

Östenitik paslanmaz çeliğin beş ana kaynak sorunu ve işlem önlemleri

Krom karbür oluşumu, kaynaklı bağlantıların taneler arası korozyon direncini azaltır

Taneler arası korozyon: zayıf krom teorisine göre, kaynak ve ısıdan etkilenen bölge 450 ~ 850 ℃ hassasiyet sıcaklık bölgesine ısıtıldığında, krom karbür tane sınırında çökelir, bu da direnmek için yeterli olmayan zayıf krom tane sınırına neden olur. aşınma. Sıfır

(1) Kaynağın taneler arası korozyonunu ve hedef malzeme üzerindeki hassas sıcaklık bölgesinin korozyonunu sınırlamak için aşağıdaki önlemler alınabilir.

a. Cr23C6 oluşumunu önlemek için ana metal ve kaynaktaki karbon içeriğini azaltmak için ana metale Ti ve Nb gibi stabilize edici elementler eklenmiştir.

b. Kaynakta ostenitin çift fazlı yapısı ve az miktarda ferrit oluşur. Kaynakta belirli bir miktar ferrit olduğunda, tane boyutu rafine edilebilir, tane alanı arttırılabilir ve tane sınırının birim alanı başına düşen krom karbür miktarı azaltılabilir.

Cr23C6, östenit tane sınırında zayıf krom yerine tercihen ferritte oluşturulur; östenit arasındaki ferrit, korozyonun tane sınırı boyunca iç kısma yayılmasını önleyebilir.

c. Duyarlılık sıcaklık aralığında kalma süresini kontrol edin. 600-1000 ℃ kalma süresini mümkün olduğunca kısaltmak için kaynak termal döngüsünü ayarlayın. Yüksek enerji yoğunluğuna sahip kaynak yöntemi (plazma argon ark kaynağı gibi) seçilebilir. Kaynak hattı enerjisi daha küçüktür. Argon gazı kaynağın arkasına uygulanır veya kaynaklı bağlantının soğuma hızını arttırmak için bakır ped kullanılır. Tekrarlanan ısıtmayı önlemek için ark çarpma ve ark durdurma sayısı azaltılır. Çok katmanlı kaynak ve aşındırıcı ortam arasındaki temas yüzeyi mümkün olduğunca uzundur Kaynak vb.

d. Kaynaktan sonra, karbürü tamamen çökeltmek ve krom difüzyonunu hızlandırmak için ısı koruma ve hava soğutmasından sonra katı çözelti işlemi veya stabilizasyon tavlaması (850-900 ℃) yapılmalıdır.

(2) Bu nedenle aşağıdaki önleyici tedbirler alınabilir:

Karbonun güçlü difüzyon kabiliyeti nedeniyle, soğutma sırasında tane sınırında ayrılacak ve süperdoyma durumu oluşturacak, düşük difüzyon kabiliyeti nedeniyle Ti ve Nb kristalde kalacaktır. Kaynaklı bağlantı hassaslaştırılmış sıcaklık aralığında yeniden ısıtıldığında, aşırı doymuş karbon Cr23C6 şeklinde çökecektir.

a. Karbon içeriğini azaltın. Stabilize edici elementler içeren paslanmaz çelik için karbon içeriği 0.06%'yi geçmemelidir.

b. Makul kaynak sürecini benimseyin. Aşırı ısınan bölgenin yüksek sıcaklıkta kalma süresini azaltmak için, kaynak işleminde “orta sıcaklık hassasiyeti” etkisinden kaçınmak için daha küçük bir kaynak hattı enerjisi seçilmelidir.

Çift taraflı kaynak yapılması durumunda aşındırıcı ortamla temas eden kaynak en son kaynaklanmalıdır (büyük çaplı kalın cidarlı kaynaklı borunun iç kaynağının dış kaynaktan sonra yapılmasının nedeni budur). Uygulanamazsa, aşındırıcı ortamla temas eden aşırı ısınan alanın tekrar hassaslaşmasını önlemek için kaynak özelliği ve kaynak şekli ayarlanmalıdır.

c. Kaynak sonrası ısıl işlem. Kaynaktan sonra katı çözelti veya stabilizasyon işlemi yapılacaktır.

Gerilme korozyonu çatlaması

Gerilme korozyon çatlamasının oluşmasını önlemek için aşağıdaki önlemler alınabilir:

a. Doğru malzeme seçimi ve kaynak bileşiminin makul şekilde ayarlanması. Yüksek saflıkta krom nikel östenitik paslanmaz çelik, yüksek silikon krom nikel östenitik paslanmaz çelik, ferrit östenit paslanmaz çelik ve yüksek kromlu ferrit paslanmaz çelik, iyi stres korozyon direncine sahiptir. Kaynak metali östenitik ferrit çift fazlı çelik olduğunda, stres korozyon direnci iyidir.

b. Artık stresi ortadan kaldırın veya azaltın. Yüzey artık gerilmesi, cilalama, bilyeli dövme ve çekiçleme ile azaltılmıştır.

c. Makul yapısal tasarım. Büyük stres konsantrasyonundan kaçınmak için.

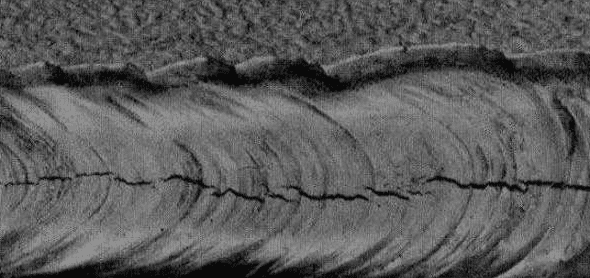

Kaynak sıcak çatlağı (kaynak kristalleşme çatlağı, HAZ sıvılaşma çatlağı)

Sıcak çatlak hassasiyeti esas olarak malzemenin kimyasal bileşimine, mikro yapısına ve özelliklerine bağlıdır. Ni, s ve P gibi safsızlıklar ile düşük erime noktalı bileşikler veya ötektik oluşturmak kolaydır. Bor ve silikonun ayrılması sıcak çatlamayı teşvik edecektir.

Zararlı safsızlıkların ve elementlerin ayrılmasına elverişli olan, böylece sürekli taneler arası sıvı film oluşumunu teşvik eden ve sıcak çatlamanın hassasiyetini artıran güçlü yönlülük ile kaba sütunlu kristal yapı oluşturmak kolaydır. Kaynak eşit olmayan bir şekilde ısıtılırsa, büyük bir çekme gerilimi oluşturmak ve kaynakta sıcak çatlakların oluşmasını teşvik etmek kolaydır.

Önleyici tedbirler:

a. Zararlı safsızlıklar s ve P içeriği sıkı bir şekilde kontrol edilmelidir.

b. Kaynak metalinin yapısını ayarlayın. Kaynaktaki δ fazı tane boyutunu iyileştirebilir, tek fazlı ostenitin yönlülüğünü ortadan kaldırabilir, tane sınırındaki zararlı safsızlıkların ayrılmasını azaltabilir ve δ fazı daha fazla s ve P'yi çözebilir, arayüz enerjisini azaltabilir ve taneler arasında sıvı film.

c. Kaynak metal alaşımının bileşimini ayarlayın. Sıcak çatlamaya karşı hassasiyet, tek fazlı östenitik çelikte Mn, C, N ve seryum, kazma ve tantal gibi eser elementler eklenerek azaltılabilir.

d. Süreç önlemleri. İri sütunlu tanelerin oluşmasını önlemek için küçük ısı girdisi ve küçük kesitli kaynak dikişi kullanılmalıdır.

Örneğin, 25-20 östenitik çelik, sıvılaşma çatlaklarına eğilimlidir. Ana metalin kirlilik içeriğini ve tane boyutunu kesin olarak sınırlayarak, yüksek enerji yoğunluklu kaynak yöntemini, küçük hat enerjisini benimseyerek ve eklemin soğutma hızını artırarak, vb.

Kaynaklı bağlantının gevrekleşmesi

Kaynaklı bağlantının plastisitesi, yüksek sıcaklıkta gevrekleşmeyi önlemek için sıcak dayanımlı çelik için garanti edilmelidir; Düşük sıcaklık çeliği, düşük sıcaklıkta kaynaklı bağlantının kırılgan kırılmasını önlemek için düşük sıcaklıkta iyi tokluğa sahip olmalıdır.

Kaynak deformasyonu büyük

Düşük ısı iletkenliği ve büyük genleşme katsayısı nedeniyle kaynak deformasyonu büyüktür, bu nedenle deformasyonu önlemek için fikstür kullanılabilir. Östenitik paslanmaz çelik için kaynak yöntemleri ve kaynak malzemelerinin seçimi: Östenitik paslanmaz çelik TIG, MIG, pençe ve testere ile kaynaklanabilir.

Östenitik paslanmaz çeliğin kaynak akımı, düşük erime noktası, küçük termal iletkenliği ve yüksek direnç katsayısı nedeniyle küçüktür. Yüksek sıcaklıkta kalma süresini azaltmak, karbür çökelmesini önlemek, kaynak büzülme stresini azaltmak ve sıcak çatlak hassasiyetini azaltmak için dar kaynak ve dar paso kullanılmalıdır.

Kaynak malzemesinin bileşimi, özellikle Cr ve Ni, ana metalden daha yüksektir. Az miktarda ferrit (4-12%) içeren kaynak malzemesi, kaynağın iyi çatlak direncini (soğuk çatlama, sıcak çatlama ve stres korozyon çatlaması) sağlamak için kullanılır.

Kaynakta ferrit fazının bulunmasına izin verilmediği veya imkansız olduğu durumlarda Mo, Mn ve diğer alaşım elementlerini içeren kaynak malzemesi seçilmelidir.

Kaynak malzemelerinde C, s, P, Si ve Nb mümkün olduğunca düşük olmalıdır. NB, saf ostenit kaynağında katılaşma çatlaklarına neden olabilir, ancak kaynakta az miktarda ferrit etkin bir şekilde önlenebilir.

Nb içeren kaynak malzemeleri genellikle kaynak sonrası stabilize edilmesi veya gerilimin giderilmesi gereken kaynak yapıları için kullanılır. Orta plakayı kaynaklamak için tozaltı ark kaynağı kullanıldığında, Cr ve Ni'nin yanma kaybı, alaşım elementlerinin akı ve kaynak teline geçişi ile desteklenebilir;

Derin nüfuziyet nedeniyle, kaynağın orta bölgesinde sıcak çatlakların oluşmasını ve ısıdan etkilenen bölgede korozyon direncinin azalmasını önlemeye dikkat edilmelidir. Daha ince kaynak teli ve daha küçük kaynak hattı enerjisi seçimine dikkat edilmelidir. Kaynak teli Si, s ve P'de düşük olmalıdır.

Isıya dayanıklı paslanmaz çeliğin kaynağındaki ferrit içeriği 5%'den fazla olmamalıdır. 20% Cr ve Ni'den fazla östenitik paslanmaz çelik için, kaynağa Si ilavesini önlemek ve çatlak direncini artırmak için yüksek Mn (6-8%) kaynak teli ve alkalin veya nötr akı seçilmelidir.

Östenitik paslanmaz çelik için özel akı, alaşımı kaynağa aktarabilen ve kaynak performansı ve kimyasal bileşim gereksinimlerini karşılamak için alaşım elementlerinin yanma kaybını telafi edebilen çok az Si'yi artırır.