Sinterleme, bir tozun belirli bir süre belirli bir sıcaklığa ısıtılması ve daha sonra istenen özelliklerde bir ürün elde etmek için malzemenin soğutulmasıdır. Özel ısıl işlemin tüm bu işlemine sinterleme denir.

Sinterleme, gözenekli toz kompaktlarının belirli bir doku ve özelliklerin ürünü olmasını sağlar. Her ne kadar ürünün özellikleri sinterlemeden önce birçok faktörle ilişkili olsa da, çoğu durumda sinterleme işleminin nihai ürünün organizasyonu ve özellikleri üzerinde önemli ve hatta baskın bir etkisi vardır.

Sinterlemede toz metalurjisinin sınıflandırma prensibine göre, çimentolu karbür sinterleme çok fazlı sıvı sinterlemeye aittir. Sinterleme işleminin işlem karakteristikleri açısından, çimentolu karbürün sinterlenmesi hidrojen koruması, vakum sinterlemesi, sıcak presleme sinterlemesi, sıcak izostatik presleme ve benzerleri ile olabilir.

Sinterleme sırasında sinterlenmiş gövdedeki değişiklikler

Semente karbür kompaktının sinterlenmesinden sonra, en kolay gözlenen değişiklik, kompakt bloğun hacim büzülmesinin, artan mukavemetin ve alaşım yüzeyinin metalik parlaklık göstermesidir. Tipik olarak, kompakt yaklaşık 50% gözenekliliğe sahipken, ürün genellikle 0.2%'den daha az olmalıdır, bu da neredeyse tamamen yoğundur. Sinterlemeden önce, presleme bloğu da üretim sürecinde hasar görmemesi için hafifçe ele alınmalıdır. Sinterlenmiş ürünler çeşitli çalışma koşullarına dayanacak güce sahipken.

Toz oluşturma işleminden farklı olarak, sinter özelliklerinin değiştirilmesi, sinterleme işleminde particles toz parçacıkları arasında niteliksel değişiklikler olduğunu gösterir; bu, alaşım tanelerinin bağlanmasının, alaşımı katı bir bütün vücut oluşturan toz parçacıkları arasındaki temasın yerini aldığını, böylece mükemmel fiziksel ve mekanik özellikler oluşturur.

Sinterleme işleminin birkaç aşaması

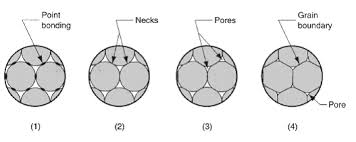

Semente karbür sinterleme işlemi dört temel aşamaya ayrılabilir.

1. Şekillendirme ajanı ve ön yanma aşamasının (<800 ° C) çıkarılması

İlk aşamada, sinterleme kasnağı aşağıdaki gibi değişir:

1) Şekillendirici ajanın uzaklaştırılması. Sinterlemenin ilk aşamasında, sıcaklık arttıkça, oluşturucu ajan yavaş yavaş çatlar (kauçuk gibi) veya buharlaşır (parafin gibi) ve sinterlenmiş gövdeyi dışlar. Aynı zamanda, oluşturucu madde az ya da çok sinterlenmiş gövde karbonize olmaktadır.

2) Toz yüzey oksit indirgemesi. Hidrojen içinde sinterlendiğinde, hidrojen kobalt ve tungsten oksitleri azaltabilir. Vakum sinterleme yaparken, bu sıcaklıkta karbonun azaltılması güçlü değildir.

3) Toz parçacıklarının durumu birbiriyle değişir. Bu sıcaklıkta, toz parçacıkları arasındaki temas gerilimi yavaş yavaş ortadan kaldırılır, bağlı metal tozu toparlanmaya ve yeniden kristalleşmeye başlar, parçacıklar yüzeyde yayılmaya başlar ve kompaktın gücü artar.

2. Katı faz sinterleme aşaması (800 ° C ~ ötektik sıcaklık)

Ötektik sıcaklık, sıcaklık yavaş yavaş yükseldiğinde sinterlenmiş gövdede ötektik bir sıvı fazın ortaya çıkmaya başladığı bir sıcaklığı belirtir ve WC-Co için, denge sinterlemesi sırasında ötektik sıcaklık 1340%'dir.

Sıvı fazın ortaya çıkmasından önceki sıcaklıkta, önceki aşamada devam eden işleme ek olarak, sinterlenmiş gövdedeki bazı katı faz reaksiyonları yoğunlaştırılır, difüzyon hızı arttırılır ve parçacıkların plastik akışı güçlendirilir, böylece sinterlenmiş gövde önemli ölçüde büzülme gösterir.

3. Sıvı faz sinterleme aşaması (ötektik sıcaklık ~ sinterleme sıcaklığı)

Sinterlenmiş gövdenin sıvı fazı göründüğünde, sinterlenmiş gövdenin büzülmesi hızlı bir şekilde tamamlanır ve karbür taneleri büyür ve bir iskelet oluşturur, böylece alaşımın temel yapısını döşer.

4. Soğutma aşaması (sinterleme sıcaklığı ~ oda sıcaklığı)

Bu aşamada, alaşımın mikroyapı ve bağlayıcı faz bileşimi soğutma koşullarına bağlı olarak bir miktar değişir. Soğutulduktan sonra nihai mikro yapının bir alaşımı elde edilir.

Sıcak presleme hakkında

Sıcak presleme, presleme ve sinterlemenin aynı anda gerçekleştirildiği bir işlemdir. Direnç ısıtma ve indüksiyon ısıtma teknolojisinin normal kullanımına ek olarak, vakum sıcak presleme, titreşim sıcak presleme, sıcak presleme eşitleme, izostatik presleme gibi yeni işlemler ve ekipmanlar da vardır.

1. sıcak presleme işlemi Yoğunlaşma mekanizması

Nihai ilave maddesinin tozunun, sinterleme ve preslemenin aynı anda gerçekleştirilmesi için bir grafit baskı makinesine yerleştirildiği işleme sıcak presleme denir.

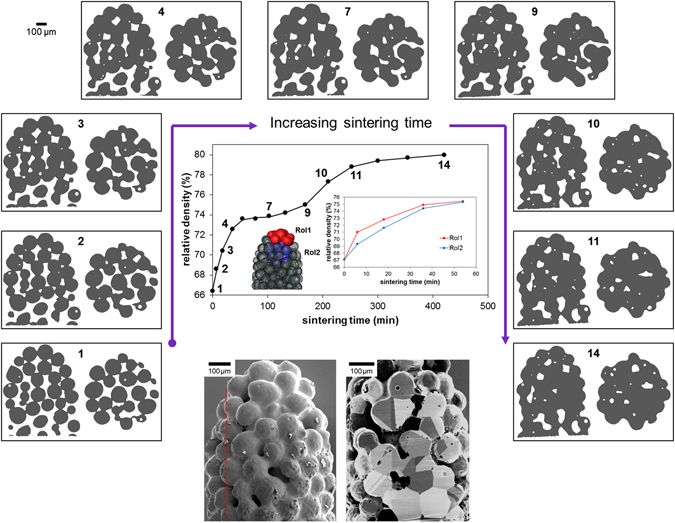

Sıcak presleme, iki presleme ve sinterleme işlemi ile aynı anda gerçekleştirilmesine rağmen, sıradan soğuk pres şekillendirme ve sinterlemeden hiçbir prensip farkı yoktur. Etki açısından bakıldığında, sıcak presleme, faz geçişini ve alaşım oluşturma süresini büyük ölçüde kısaltır. Bu nedenle sıcak presleme işleminin aktifleştirilmiş bir sinterleme işlemi olduğu söylenebilir. İki üretim yöntemiyle üretilen alaşımların yoğunlaştırma süreci karşılaştırılmıştır. Alaşım yoğunluğu-sinterleme süresi eğrisinden, sinterleme işleminin tamamlanmasının 1-2 saat sürdüğü ve sıcak preslemenin sadece 3 ila 10 dakika sürdüğü görülebilir.

Sıcak presleme sırasında sinterleme işlemi oldukça dengesiz bir işlemdir. Karışım tozu sürekli olarak basınç altında ısıtıldığında, tozun yüzeyindeki oksit filmi basınç altında kırılır ve karbon ile azaltılabilir. Bununla birlikte, sinterleme işleminden farklı olarak, sıcak presleme, Co'daki WC'nin çözünürlüğünü dengelemek için yeterli zamana sahip değildir ve sıcak presleme işlemi sırasında sıvı faz boyunca yeniden kristalleştirme işlemi gerçekleşmez. Bu nedenle, sıcak preslenmiş ürünün büzülmesi, sıradan Sinterleme yönteminden farklıdır.

Ayrıca, bazı çalışmalar sıcak preslenmiş ürünlerin büzülmesinin akış sürecinden kaynaklandığını göstermiştir. Sıvı fazın ortaya çıkmasından önce, esas olarak plastik akışına dayanır. Sıvı faz göründüğünde, karbür parçacıklarının basınç etkisi altında yeniden hizalanmasına sıvı faz akışı da denir, böylece kompakt kasılır. Sıcak presleme süresi kısa olduğu için, difüzyon ve yeniden kristalleştirme işlemi zordur.

Sinterleme işleminin büzülmesini destekleyen sıcaklık ve basınca ek olarak, tutma süresi sıcak preslenmiş ürünün yoğunluğu üzerinde de bir etkiye sahiptir. Sıcaklık ne kadar yüksek olursa, göz kuvveti o kadar büyük olur, sıcak presleme başlangıcında kompaktın zamanla büzülmesi daha yoğun olur ve yoğunluğun neredeyse tamamen değişmesi için geçen süre kısalır. Belirli bir bekletme süresine ulaşıldığında, briketlerin yoğunluğu artmaya devam etmez ve bekletme süresini uzatmak anlamsız olacaktır.

Ek olarak, kristal kusurlu tozlar daha büyük bir alaşım yoğunluğu elde edebilir, çünkü kusurların varlığı sıcak presleme işlemini aktive edebilir.

2. sıcak presleme sürecinin özellikleri

Sıcak presleme işlemi, ürünlerine benzersiz bir avantaj seti sağlar. Bu nedenle, bu işlem çimentolu karbür üretiminde büyük rol oynamaktadır. Bu sürecin ana özelliği.

Sıcak preslenmiş ürün yüksek yoğunluk ve iyi performansa sahiptir. Sıcak preslenmiş ürünün gözenekliliği son derece düşüktür ve yoğunluk neredeyse teorik değere ulaşır. Aynı zamanda, sıcak presleme süresi kısa olduğu için, karbür taneleri yeniden kristalleşme işlemi nedeniyle büyümez, bu nedenle ürün karbonu tungsten kristal tanelerinden daha incedir, bu da sıcak preslenmiş ürünün daha yüksek sertliğe ve daha iyi aşınma direncine sahip olmasını sağlar özellikle hassas rulolar ve yüksek hassasiyetli aşınma parçaları gibi hassas aletlerin üretimi için uygundur.

Presleme basıncı küçüktür ve büyük ölçekli ürünler üretebilir. Sıcak presleme için gereken birim presleme basıncı, soğuk preslemenin sadece onda biri kadardır. Ayrıca, ürünün boyutu kaynak ile genişletilebilir ve bu nedenle sıcak preslenmiş ürünün boyutu, presin soğuk basınçtan daha az olma kapasitesi ile sınırlıdır.

Şu anda, sıcak presleme ile üretilen çimentolu karbür ürünlerinin ağırlığı birkaç on kilograma, hatta yüzlerce kilograma ulaşabilir.

Karmaşık şekillere sahip ürünler üretebilir. Sıcak presleme nedeniyle, toz malzemeler termoplastikliğe ve iyi akışkanlığa sahiptir, bu nedenle ince duvarlı tüpler ve bilyalı silindirler gibi ürünler gibi karmaşık şekillerdeki şekillendirilmiş ürünlere dönüştürülebilirler. Bununla birlikte, uzun parçalar için, yoğunluğun düzensiz olduğu ve kaynaklı uzun parçaların genellikle düzensiz kaynaklandığı bir durum vardır.

d. Büyük boyutlu ve deforme olmayan ürünler üretebilir. Sıcak presleme yöntemi, soğuk presleme ve sinterleme deformasyonunun eksikliklerinin üstesinden gelir ve bükülmeden ve nispeten doğru boyutlara sahip içi boş ürünler olmadan uzun parçalar elde edebilir. Bununla birlikte, sıcak presleme nedeniyle, kobalt ürünün yüzeyinden ekstrüde edilir, bu sadece kobalt kaybına (1 ila 3%) neden olmakla kalmaz, aynı zamanda sıcak preslenmiş ürünün yüzeyini pürüzlendirir, bu da temizlenmesi ve işlenmesi zordur.

e. Tek parçalı üretime uygundur. Sıcak presleme aletlerinin imalatı kolaydır ve kısa bir üretim döngüsüne sahiptir, bu nedenle özellikle ihtiyaç duyulan tek parça veya küçük hacimli üretim için uygundur.

Düşük verimlilik ve yüksek maliyet. Sıcak presleme yöntemi bir seferde sadece bir ila birkaç ürün üretebilir. Kalıp maliyeti yüksektir ve hizmet ömrü kısadır. Bu nedenle, büyük ölçekli üretim için uygun değildir. Genellikle soğuk sinterleme yönteminin üretiminde kullanılır. ürün.

g. Yüksek işletim teknolojisi gereklidir. Sıcak presleme işlemi sırasında, sıcaklık ve basınç, sıcaklık artışı ve soğutma hızı ve büzülme kontrolü kombinasyonu ürün performansı ve kusurlarında belirleyici bir rol oynar. Bu nedenle, operatörün yüksek bir beceri seviyesine sahip olması gerekir.

Dikkate değer bir nokta, denge sıcak presleme ve izostatik sıcak preslemenin gelişiminin, sıcak presleme işleminin bazı eksikliklerinin üstesinden gelmesidir.