Semente karbür, yüksek sertliğe, iyi aşınma direncine, korozyon direncine ve küçük bir termal genleşme katsayısına sahiptir. Optik cam şekillendirme, metal çekme ve aşınmaya dayanıklı ve korozyona dayanıklı parçalar gibi hassas kalıpların imalatında yaygın olarak kullanılmaktadır. Çimentolu karbür kalıp, çelik kalıbın on katından, hatta yüzlerce katından daha uzun bir hizmet ömrüne sahip olmakla kalmaz, aynı zamanda çok yüksek bir yüzey kalitesine sahiptir. Cam mercek ve enjeksiyon kalıplamanın diğer parçaları, optik yüzey kalitesi gereksinimlerini karşılayabilir.

Semente karbür, zayıf işlenebilirliği nedeniyle tipik olarak malzemeyi işlemek zordur. Taşlama ve EDM, semente karbür kalıbın en yaygın kullanılan işleme yöntemlerinden ikisidir. CBN, elmas ve diğer süper sert takımların görünümü ile giderek daha fazla dikkat çeken semente karbürü doğrudan kesmek mümkündür. Yabancı bilim adamları daha fazla araştırma yaptı. B. bulla ve ark. Elmas tornalamada işleme parametrelerinin semente karbürün yüzey profili üzerindeki etkisini analiz etti. Optimum işleme parametrelerini elde ettikten sonra, takım geometrisinin yüzey pürüzlülüğü ve takım aşınması üzerindeki etkisi daha fazla incelenmiştir. N. Suzuki ve ark. Semente karbür üzerinde elmas ultrasonik eliptik titreşim tornalama deneyleri gerçekleştirdi. Ultrasonik eliptik titreşimli tornalamanın yüzey kalitesinin normal tornalamaya göre daha iyi olduğu ve takım aşınmasının daha küçük olduğu bulundu. Deneyler ile optik yüzey kalitesine sahip mikro prizma ve küresel lens gibi sert alaşımlı kalıplar da işlenmiştir.

Hassas, karmaşık ve uzun ömürlü semente karbür kalıbı üretmek için ulusal kalıbın üretim düzeyini ölçmek önemli bir işarettir. Mikro frezeleme teknolojisi, yüksek işleme verimliliği, çok çeşitli işleme malzemeleri, üç boyutlu karmaşık şekil işleme, yüksek yüzey kalitesi vb. avantajlara sahiptir. Mikro kalıpların ve semente karbürün mikro parçalarının işlenmesi için çok uygundur ve geniş bir uygulama beklentisine sahiptir. Bu yazıda, semente karbürün mikro frezelenmesi için elmas kaplı takımlar kullanılmıştır. Kesme kuvveti, yüzey kalitesi ve takım aşınması analiz edilir.

PDC mikro frezelemenin test ekipmanı ve deney programı

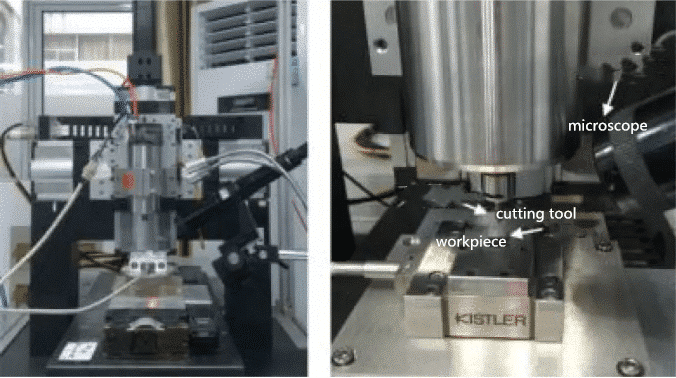

Kendi kendine yapılan yüksek hassasiyetli mikro freze tezgahı (bkz. Şekil 1) kullanılır. Takım tezgahı, küçük ve mikro parçaların mikro frezelenmesi için özel olarak tasarlanmıştır. Mermer yatak, besleme mekanizması, yüksek hızlı hava yüzdürme mili, PMAC'a dayalı hareket kontrol sistemi vb.'den oluşur. Mikro freze bıçağının küçük çapı nedeniyle, doğru bir takım ayarı elde etmek kolay değildir. Takım tezgahı, mikro frezeleme sürecini çevrimiçi olarak izlemek için de kullanılabilen bir mikroskop takım ayar sistemi ile donatılmıştır.

Şekil 1 mikro freze makinesi

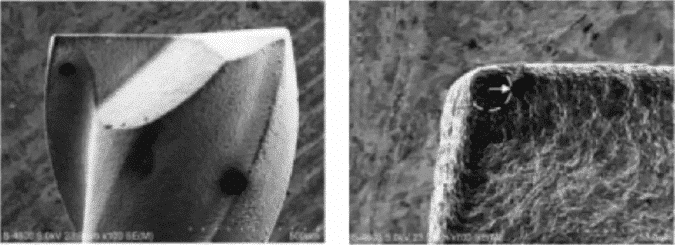

Spiral kenarlı elmas kaplı mikro freze kullanın (bkz. Şekil 2a). Kesicinin temel malzemesi sert alaşımdır ve bir elmas film tabakası kimyasal buhar biriktirme (CVD) ile kaplanmıştır. Sap çapı 6 mm, bıçak çapı 1 mm, bıçak uzunluğu 2 mm, aletin ön açısı 2°, arka açısı 14°, spiral açısı 35° dir. SEM yan görünümünden ölçülen takım ucu yay yarıçapı γ ε yaklaşık 11 μm'dir (bkz. Şekil 2b); SEM üst görünümünden ölçülen takım kenarı yay yarıçapı γ β yaklaşık 8 μm'dir (bkz. Şekil 2C).

(a) (b)

(c)

Şekil 2 elmas kaplı mikro freze bıçağı

Elmas kaplı takımlar, farklı işleme parametreleri altında düz kanalları frezelemek için kullanılır. Testten önce, iş parçasının yüzeyi parlatılır, ardından ölçüm aletine sabitlenir ve sıkıştırılır ve örnekleme frekansı 20kHz'dir. Tüm testler kuru kesme koşulları altında gerçekleştirilir. Mikro frezeleme test parametreleri için Tablo 1'e bakın. Mil hızı n 20000r / dak'da sabitlenmiştir, freze derinliği AP 2 μm ve 4 μm'dir ve her dişin besleme hızı FZ 0.3-1.5 μ M'dir. Testten sonra, temizlemek için ultrasonik temizleme makinesi kullanıldı. iş parçası. Besleme yönü boyunca işlenmiş yüzey pürüzlülüğünü ve mikro profil eğrisini ölçmek için Mahr yüzey pürüzlülük ölçer kullanıldı. İşlenmiş yüzey morfolojisi ve takım aşınma morfolojisi SEM ile gözlemlendi.

Test sonuçları ve analiz PCD mikro frezeleme

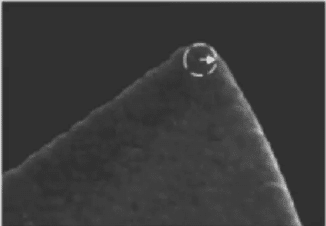

Frezeleme kuvveti sinyali, takım aşınma durumunu ve işleme yüzeyi kalitesini gerçek zamanlı olarak yansıtabilen, frezeleme sürecini izlemek için önemli bir parametredir. Frezeleme işleminde, kesme kalınlığı sürekli olarak değişir, bu da sıfırdan maksimuma yükselir ve ardından freze bıçağının dönüşü ile periyodik olarak sıfıra düşer, bu da frezeleme kuvveti sinyalinin dalga çukuru ve dalga zirvesi ile sonuçlanır. Frezeleme kuvveti sinyalinin dalga biçiminden, işleme sürecinde düzensiz kesme ve titreşim gibi anormal davranışları gözlemleyebiliriz.

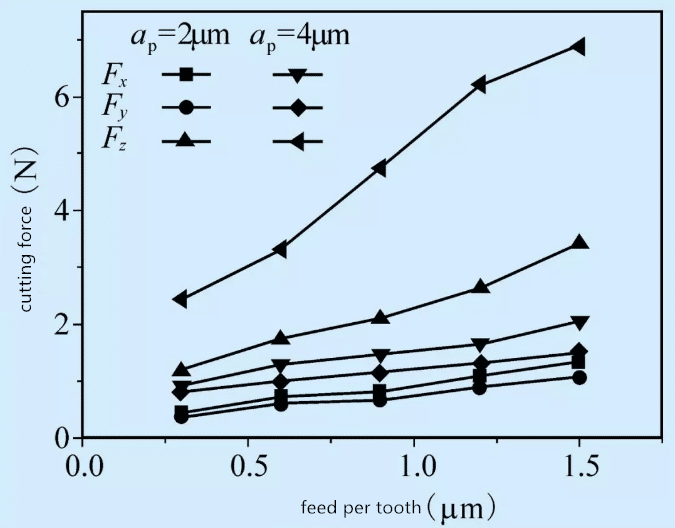

Şekil 3, Fx'in ana kesme kuvveti, Fy'nin besleme kuvveti ve Fz'nin eksenel kuvvet olduğu, testle ölçülen freze kuvveti sinyalinin bir dalga şekli diyagramıdır. Frezeleme kuvvetinin dalga biçiminden, eksenel kuvvet Fz'nin genliğinin frezeleme işleminin üç bileşeninde en büyük olduğu, diğer iki bileşenden çok daha büyük olduğu ve ardından ana kesme kuvveti Fx ve minimum besleme kuvveti Fy olduğu görülebilir. Bunun nedeni, mikro frezelemedeki AP frezeleme derinliğinin çok küçük olmasıdır, bu da mikro frezeleme takımının uç yayının γ ε yarıçapından çok daha küçüktür. Küçük bir ana sapma açısı ile kesmeye eşdeğer olan ve büyük bir eksenel frezeleme kuvveti bileşeni ile sonuçlanan kesme işleminde, uç yayının sadece küçük bir kısmı fiilen yer alır.

Frezeleme bıçağının her dönüşü için, iki simetrik kesici kenar, frezeleme kuvveti sinyal döneminde iki dalga tepe noktası gösteren kesme işlemine art arda katılacaktır. Osilogramdan, iki tepenin genliklerinin aynı olmadığı ve ilk yarı periyodunun genliklerinin açıkça ikinci yarıdan daha büyük olduğu görülebilir. Bu, gerçek frezeleme işleminde, çift dişli freze bıçağının iki kesme kenarının kesme kalınlığının farklı olduğunu, bir kesme kenarının daha fazla malzemeye sahip olduğunu, diğer kesme kenarının daha az malzemeye sahip olduğunu ve bu da düzensiz frezeleme olgusuna neden olduğunu gösterir. Ciddi düzgün olmayan Frezeleme, frezeleme kuvvetinin dalgalanmasına neden olacak, mikro frezelemenin kararlılığına elverişli olmayan işleme sürecinde titreşimi artıracaktır.

Şekil 3 mikro frezeleme kuvveti sinyal dalga biçimi

Farklı mikro öğütme parametreleri altındaki öğütme kuvvetleri, ﹣ testi sırasında kaydedilir. Takım döndürme döngüsünde maksimum kesme kalınlığına karşılık gelen frezeleme kuvveti tepe değeri test sonucu olarak alınır ve X, y ve Z bileşenlerinin ölçüm sonuçları Şekil 4'te gösterilmektedir. her dişin ilerleme hızı FZ'nin artmasıyla artar. Ana kesme kuvveti Fx ve besleme kuvveti Fy nispeten hafifçe yükselir. Frezeleme derinliği ap=2 m ve 4 m olduğunda, ana kesme kuvveti Fx sırasıyla 0,44N ve 0,92N'den 1,34N ve 2,05N'ye yükselir ve besleme kuvveti Fy 1,34N'den ikinci olarak "Ho"ya yükselir. " ve"; eksenel kuvvet, “Qi” ve “the” den “the”ye doğru büyük bir genlikle artar. Benzer şekilde öğütme derinliğinin artması da öğütme kuvvetinin artmasına neden olacaktır. Üç yollu bileşendeki eksenel kuvvet FZ, frezeleme parametrelerine duyarlıdır. Bunun nedeni, mikro frezelemede her bir dişin FZ besleme hızının, mikro freze bıçağının alt kenarının arka yüzü ile iş parçası arasındaki temas alanını oluşturan mikro freze bıçağının kenar yay yarıçapından γ β daha küçük olmasıdır. nispeten büyüktür ve arka yüzdeki sürtünme kuvveti, frezeleme kuvvetinde büyük bir paya sahiptir.

Şekil 4 İşleme parametreleriyle değişen frezeleme kuvveti eğrisi

Yüzey kalitesi PCD mikro frezeleme

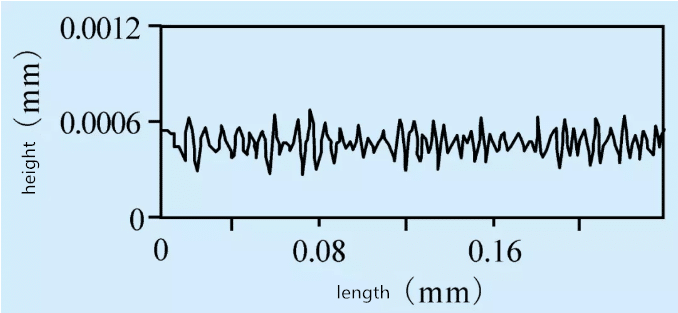

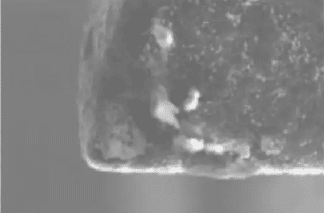

Semente karbür bir tür sert kırılgan malzemedir. Geleneksel kesmede, sert kırılgan malzeme genellikle gevrek kırılma şeklinde çıkarılır, bu da işlenmiş yüzeyde gevrek kırılma kusurlarına neden olur ve işlenmiş yüzeyin kalitesini etkiler. Sonuçlar, kesme kalınlığı belirli bir kritik değerden daha az olacak şekilde işleme parametreleri kontrol edildiğinde, gevrek malzemenin de plastik deformasyona sahip olabileceğini ve sünek kesme adı verilen pürüzsüz sünek işleme yüzeyinin elde edildiğini göstermektedir. Şekil 5, AP = 2 μm ve FZ = 1.2 μ M'de mikro öğütülmüş semente karbürün yüzey morfolojisini ve profil eğrisini göstermektedir. Şekilden görülebilir ki, işleme yüzeyi morfolojisi, net takım ile esas olarak takım geometrisinin yansımasıdır. doku dağıtılmış işaretleyin. Kontur eğrisinden, takım dişlerinin besleme takımı işareti gözlemlenebilir ve neredeyse hiç gevrek arıza hatası yoktur. Mikro frezelemede, gerçek kesme kalınlığı çok küçüktür, bu da semente karbürün sünek kesimini gerçekleştirebilir. İyi işleme yüzeyi kalitesi elde etmek için semente karbür malzeme plastik deformasyon şeklinde uzaklaştırılır.

(a)yüzey geometrisi

(b) kontur eğrisi

Şekil 5 işlenmiş yüzey morfolojisi ve profili

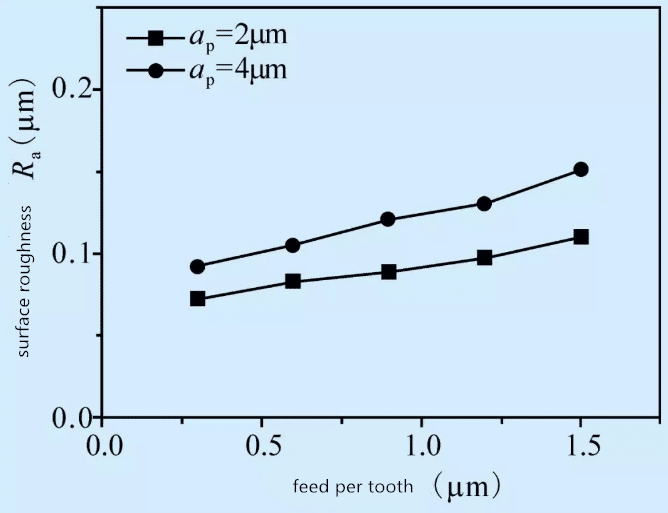

Şekil 6, işleme parametreleriyle mikro öğütme semente karbürün yüzey pürüzlülüğü Ra eğrisini göstermektedir. Semente karbürün işlenmiş yüzey pürüzlülüğünün Ra değerinin mikro frezelemede sünek kesme nedeniyle çok küçük olduğu şekilden görülebilir. Yüzey pürüzlülüğü Ra, diş başına ilerleme AP ve frezeleme derinliği FZ arttıkça artar, ancak diş başına ilerlemenin yüzey pürüzlülüğü üzerindeki etkisi, frezeleme derinliğinden daha büyüktür. AP = 2 μm ve FZ = 0,3 μm olduğunda, minimum yüzey pürüzlülüğü 0,073 μm'dir; AP = 4 μm ve FZ = 1,5 μm olduğunda, maksimum yüzey pürüzlülüğü 0.151 μ M'dir.

(b) kontur

Figür 6 işlenmiş yüzeyin şekli ve ana hatları

Şekil 6, işleme parametreleriyle mikro öğütme semente karbürün yüzey pürüzlülüğünün Ra değişim eğrisini göstermektedir. Semente karbürün işlenmiş yüzey pürüzlülüğünün Ra değerinin mikro frezelemede sünek kesme nedeniyle çok küçük olduğu şekilden görülebilir. Yüzey pürüzlülüğü Ra, diş başına ilerleme AP ve frezeleme derinliği FZ arttıkça artar, ancak diş başına ilerlemenin yüzey pürüzlülüğü üzerindeki etkisi, frezeleme derinliğinden daha büyüktür. AP = 2 μm ve FZ = 0,3 μm olduğunda, minimum yüzey pürüzlülüğü 0,073 μm'dir; AP = 4 μm ve FZ = 1,5 μm olduğunda, maksimum yüzey pürüzlülüğü 0.151 μ M'dir.

(a) (b)

(c)

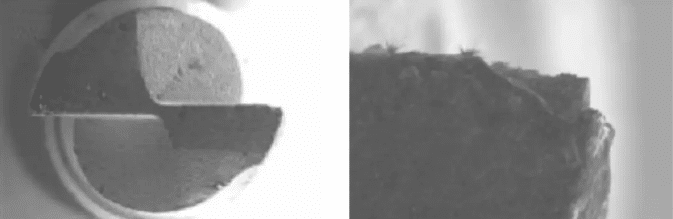

Diyagram.7 kesici takımda aşınmanın mikro geometrisi

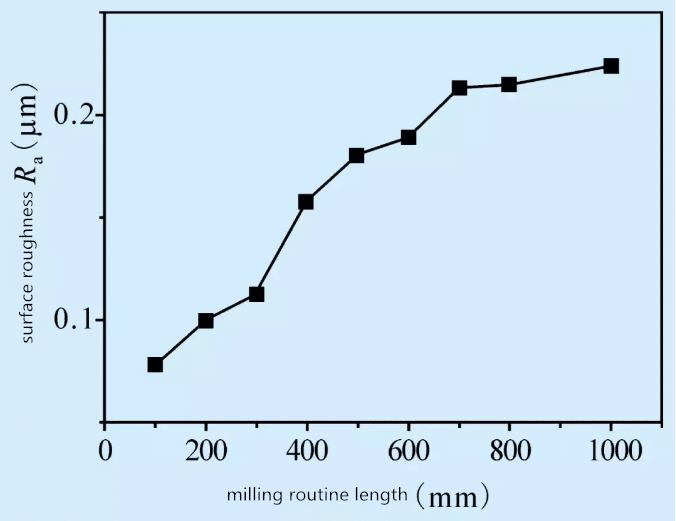

Diyagram.8 Frezeleme uzunluğunun yüzey pürüzlülüğü üzerindeki etkisi

Şekil 8, mikro frezeleme yolu ile değişen yüzey pürüzlülüğünün eğrisini göstermektedir. Şekilden görülebilir ki, yüzey pürüzlülüğü Ra, freze yolunun artmasıyla kademeli olarak artar. Frezeleme mesafesi 700m m'ye ulaştığında yüzey pürüzlülüğü büyük ölçüde artar; frezeleme mesafesi 700 mm'yi aştığında, yüzey pürüzlülüğü artışı yavaşlar; frezeleme uzunluğu 1000 mm olduğunda, yüzey pürüzlülüğü Ra 0,224 μ M'ye ulaşır. Takım aşınmasından sonra, sadece frezeleme kuvveti artmaz, aynı zamanda iş parçasının ekstrüzyonu ve sürtünmesi de daha ciddi hale gelir, bu da çimentolu malzemenin gevrek kırılma olasılığını artırır. karbür malzemeler işlenen yüzeyde gevrek kırılma kusurlarına neden olur, işlenen yüzey kalitesini kötüleştirir ve yüzey pürüzlülüğünü artırır.

Şimdiye kadar sonuç

(1) Frezeleme derinliği uç yayının yarıçapından çok daha az olduğu için, kesme işleminde yalnızca uç yayının alt kısmı yer alır ve bu da büyük bir eksenel bileşenle sonuçlanır. Elmas kaplı çift diş frezeleme takımının mikro frezeleme işleminde, düzgün olmayan frezeleme olgusu vardır ve diş başına ilerleme ve frezeleme derinliğinin artmasıyla frezeleme kuvveti artar.

(2) mikro frezeleme çok küçüktür, bu da semente karbürün sünek kesimini gerçekleştirebilir ve iyi işleme yüzeyi kalitesi elde edebilir. Yüzey pürüzlülüğü Ra, diş başına ilerleme ve frezeleme derinliğinin artmasıyla artar.

(3) iki bıçağın eşit olmayan aşınmasına ve yatak bıçaklarının ciddi şekilde aşınmasına neden olur. Freze yolunun artmasıyla yüzey pürüzlülüğü artar.